蔬菜育苗播种流水线压穴滚筒装置改进与控制系统设计

孙 晗,郭广川,唐 帅,薛金林,林相泽,李 群

蔬菜育苗播种流水线压穴滚筒装置改进与控制系统设计

孙 晗1,郭广川1,唐 帅1,薛金林1※,林相泽1,李 群2

(1. 南京农业大学工学院,南京 210031;2. 江苏云马农机制造有限公司,盐城 224199)

为进一步提高蔬菜育苗播种流水线的控制精度和生产效率,对现有蔬菜育苗播种流水线进行了改进设计。首先将被动压穴滚筒改造为主动压穴滚筒;然后进行了流水线控制系统总体方案改进设计,完成了以传送带速度检测与控制、压穴装置的初始化与位置控制和播种装置的初始化与位置控制为核心内容的控制系统设计;最后进行了流水线的播种试验。试验结果表明主动压穴装置修正了被动型压穴出现偏差的问题,流水线的播种合格率大于90.8%,空穴率小于5.3%,重播率小于3.9%,最高生产效率可以达到800盘/h。该改进设计提高了播种流水线的播种控制精度和生产效率。

农业机械;试验;控制系统;播种流水线;工厂化育苗

0 引 言

工厂化育苗可以提升种苗成活率,降低劳动力成本投入,从而提高经济效益[1-4],而蔬菜育苗播种流水线是蔬菜工厂化育苗中的重要装备,通过其可以自动实现铺土、压穴、播种、覆土等作业环节,能极大地提高生产效率[5-8]。

国际上生产播种流水线的公司有美国Blackmore公司与SEEDERMAN公司、英国Hamilton公司、意大利MOSA公司等[9-11]。Blackmore公司的播种流水线产品能够播种不同类型的种子,播种效率为300盘/h[12]。SEEDERMAN公司的GS1半自动针式播种,更适用于小型温室育苗,播种效率在120盘/h左右[13]。英国Hamilton公司用气吸式播种滚筒,能够适应市面上所有的育苗盘和种子,可以完成对一个育苗盘进行单行、多行播种[14]。

近年来,我国的蔬菜育苗播种流水线也取得了较大的进展[15-17]。浙江博仁工贸有限公司生产的2YB-500-GT、2YB-G30A、2YB-G60型号育苗流水线,采用气吸滚筒式播种机构,对球形种子播种效果较好,生产效率可达600盘/h[18];浙江台州一鸣设备有限公司生产的YM-0911型号育苗流水线,能够播种直径在0.1-5 mm的蔬菜和花卉种子,生产效率可达360盘/h[19];刘中正等[20]设计的智能化蔬菜育苗流水线通过将播种滚筒上的吸嘴的形状结构设计为三层形式,解决了由于气腔内压力分布不均和气流不稳定导致的吸嘴堵塞问题,试验表明该流水线的播种合格率可达93%,生产效率为450 盘/h;张峰峰等[21]设计的自动蔬菜穴盘育苗流水线具有穴盘进给装置,通过气吸式多路吸嘴并联播种机构实现多路同步播种。

蔬菜育苗流水线的研发促进了蔬菜工厂化育苗的大力发展,但总体而言,国内生产的蔬菜育苗流水线存在的问题多是难以在提高生产效率的同时保证播种精度[22-25],所以仍需要在流水线的压穴和播种结构及其控制系统上进行研究。因此,本文在江苏云马农机制造有限公司生产的2BSL-320型育苗播种流水线的基础上,对压穴滚筒结构与控制系统进行改进,以期进一步提高播种流水线的播种控制精度和生产效率。

1 流水线整机结构与技术指标

1.1 结构与工作原理

蔬菜育苗播种流水线机械结构包括铺土装置、扫土装置、压穴装置、播种装置、覆土装置、传动装置如图1所示。

接通流水线的气路和电路后,在播种流水线的线首位置放上空育苗盘并随着流水线传送带移动,到达铺土装置(图2a)时电机带动箱中的培养土落入育苗盘,经过扫土装置(图2b)由滚筒上的毛刷旋转清扫表层多余的培养土;到达压穴装置(图2c)时对育苗盘压出种穴,本文采用的压穴结构是在原有结构基础上进行改进的,原有的压穴滚筒没有步进电机驱动控制,只是在合适的位置安装上两块挡板,下文将详细介绍;随后播种装置(图2d)向对应的种穴置入一粒蔬菜种子,播种滚筒共包含72个吸种孔,气腔可与负压、大气压和正压导气孔相连,实现吸种、落种和吹扫;最后经覆土装置并覆上薄土,扫土装置扫去多余培养土,取下播种完成的育苗盘完成整个播种流程。

1.2 流水线播种技术指标

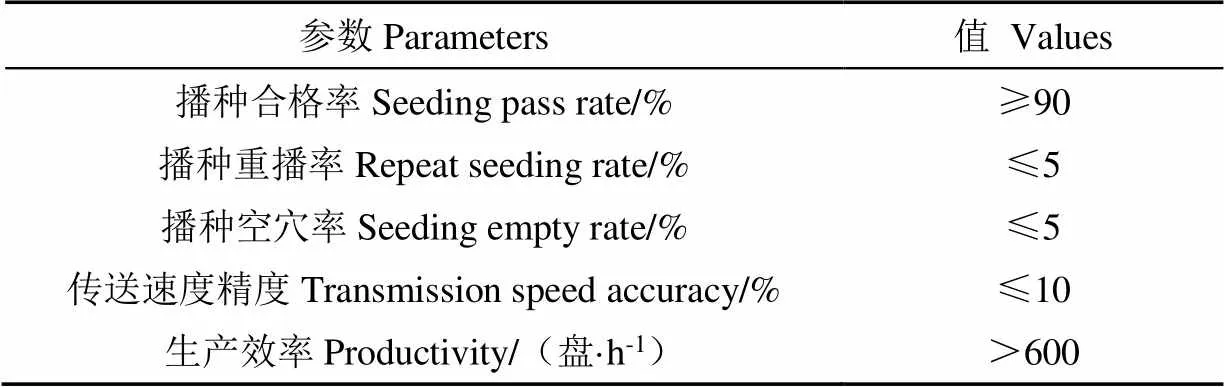

播种流水线的设计要满足工程技术指标需求,设计出蔬菜种子能够正常出芽的育苗播种流水线,本文的改进需满足如表1所示的播种技术指标。

表1 蔬菜育苗播种流水线播种技术指标

2 压穴滚筒装置改进

原有的育苗播种流水线上的压穴滚筒为被动型压穴滚筒,即在滚筒上装有两块挡板。当传送带移动的育苗盘撞击该压穴滚筒的前置挡板时,压穴滚筒随着育苗盘的移动而转动。单个育苗盘经过后,压穴滚筒正好转动一周。

在实际生产中,被动型压穴滚筒的工作效果不佳。压穴滚筒与育苗盘构成的是开环系统,二者初次对准并进行一个周期压穴后,由于滚筒质量不均匀,在惯性的影响下,滚筒会前后摆动,压穴位置出现误差,压头难以对准种穴中心。数个育苗盘工作后,系统的累计误差增加,导致流水线连续工作的精度大幅降低。

基于被动型压穴滚筒的不足,本文进行改造设计。卸掉原结构的挡板,并补上压头,然后添加行程开关、步进电机与齿轮传动机构,形成主动型压穴滚筒,利用步进电机来精准控制压穴滚筒转动的角度、速度、位置。

经过改进的主动型压穴滚筒的工作原理是,当育苗盘经过压穴装置时,触发安装在压穴滚筒下方的行程开关。微控制器向压穴装置的步进电机驱动器发送脉冲信号,步进电机通过传动齿轮来带动压穴滚筒随着育苗盘转动,并在育苗盘上压出种穴。当育苗盘完全经过压穴滚筒时,步进电机停止转动,压穴滚筒停止,等待流水线传送带上下一个育苗盘的到来。

图3为滚筒与压头结构图,要使压头在育苗盘中的每个育苗穴的中心位置压出播种穴孔,需要两个压头圆周弧长S与育苗盘相邻两个种穴中心孔距D相等。压头圆周阵列数量N用式(1)表示。

式中R为压穴滚筒的柱体半径,m;h为压头高度,m。

注:S为相邻压头圆周弧长,m;R为压穴滚筒的柱体半径,m;h为压头高度,m。

Note:Sis arc length of the two adjacent indenters, m;Ris the radius of the cavitation roller cylinder, m; his the height of the indenter, m.

图3 滚筒与压头结构图

Fig.3 Structure of roller and indenter

压穴滚筒的结构设计需要考虑穴盘的尺寸排列。

本文选用的是6行12列高度为45 mm的72穴孔的穴盘,因此压穴滚筒上的压穴头的行数设计为6行,为了兼容更多规格的穴盘,压穴头的列数设计为15列。所设计的主动型压穴装置与压穴滚筒结构及原被动型压穴滚筒如图4所示。

3 控制系统设计

3.1 控制系统总体设计

蔬菜育苗播种流水线控制系统包含硬件电路与软件系统,如图5所示。

硬件电路包括微控制器、传感器和执行器。微控制器采用Arduino Mega2560单片机[26-28]。在传感器方面,主要包含转速传感器、角位移传感器、行程开关等。转速传感器为欧姆龙E6B2-CWZ6C编码器,安装在育苗流水线一侧,与流水线传动轴同轴转动,直接测量流水线传送带的实际速度,从而间接测量流水线传送带上育苗盘的速度。角位移传感器为GTCA3636非接触/磁感应角度位移传感器,检测压穴滚筒和播种滚筒转动的实时角度值,由于压穴和播种滚筒的控制精度较高,两个装置各安装一个传感器。行程开关为OMRON Z-15GW22-B接触式行程开关,用来检测育苗流水线传送带上的育苗盘的位置,其安装位置分别在铺土装置、压穴装置、播种装置和覆土装置。

流水线控制系统中的执行器包括步进电机、交流电机、步进电机驱动器和交流电机变频调速器。步进电机安装在压穴装置中、播种装置中,压穴装置中采用普菲德86BYG-250H步进电机,播种装置采用F-86BYG18120天晨时代步进电机,转矩均为12 N·m。压穴装置中采用的电机驱动器是普菲德DMA860H驱动器,播种装置采用普菲德MA860H驱动器。采用三个220 V三相交流减速电机驱动传送带,功率均为120 W,覆土装置处的交流电机通过400 W调速器控制,其他位置的交流电机通过750 W调速器统一控制,均采用川沃嵌入式变频器。

控制系统的软件主要针对各关键部件设计以完成铺土、压穴、播种、覆土等作业,主要内容为育苗盘各工位的位置检测、传送速度检测与控制及电机转速的控制。总体设计流程如图6所示。

3.2 传送带速度检测与控制

为了提高压穴装置、播种装置的控制精度,两装置的滚筒转速自动匹配流水线传送带速度。流水线传送带即使在同一个输入信号下,实际速度值仍然存在小幅度波动,为降低干扰对控制精度的影响,滚筒与传送带速度匹配时,采用传送带的实际速度值,而非设定速度值。

3.2.1 传送带速度检测

流水线传送带的速度直接影响压穴与播种时的控制精度,需要准确检测传送带的速度,并保证压穴滚筒与播种滚筒的转速与之相匹配。传送带速度由转速传感器来检测,其检测程序如图7所示。

3.2.2 速度开环控制

由于压穴装置、播种装置是伺服控制系统,两装置滚筒的转动只是跟随传送带速度实际值。为了降低微控制器处理指令需求,流水线传送带速度采用开环方式控制。工控机发送指令,微控制器接收后执行对应生产效率的速度调节函数,并向交流变频电机调速器发送调速指令[29-30]。

为获取不同生产效率所需的传送带速度,通过试验辨识获取传送带速度与变频电机调速器的调速频率值之间的对应关系,如式(2)所示[31-32]。

式中V()是当前采样时刻传送带上育苗盘的速度值,m/s;1是系数,由试验辨识获取得到;f()是变频电机调速器的调速频率值,Hz。

又因为生产效率与传送带速度之间有如下线性关系,即

式中η()是当前控制周期生产效率设定值,盘/h;l是育苗盘的长度,m。

根据式(2)与式(3),得到生产效率与调速频率值之间的对应关系,如式(4)所示,其中2是系数。

3.3 压穴装置初始化与位置校正

3.3.1 压穴滚筒位置初始化

压穴滚筒工作前需要设置初始位置,即确定压穴滚筒的初始位置压头。在整个压穴滚筒的15行压头中,设定第1行、第6行、第11行压头为初始压头。工作时根据压穴装置角度传感器输出,判断电机需要正转还是反转,从而实现压穴滚筒的快速初始化。

根据压穴滚筒转动的运行机理,建立控制输入变量Q()与下一个控制周期步进电机转动的脉冲数量P(1)之间的离散时域数学表达式,如式(5)所示。

式中,P(1)是下一个控制周期步进电机转动的脉冲数量,个;Q()是当前采样时刻压头角度实际数字量,(°);Q是设定初始压头角度数字量(=1,2,3,分别对应于第1行、第6行与第11行的初始压头),(°);N是步进电机驱动器设置微步数,设为3 200;是A/D转换器分辨率,为1 024。

3.3.2 压穴装置的位置校正

为了提高压穴滚筒的压穴位置的控制精度,采用基于角度反馈的闭环速度控制,如图8所示。压穴滚筒在完成一次压穴过程后,压穴装置的角度传感器采集压穴滚筒当前角度值,并上传给微控制器;微控制器计算采集到的角度值与设定的角度值之间的差值,如果差值为零,则不对步进电机进行补偿。如果差值不为零,根据差值正负及数值大小,对上一个压穴过程中产生的位置误差进行校正。

3.4 播种装置初始化与位置校正

3.4.1 播种滚筒位置初始化

播种装置初始化是指吸附种子过程初始化,即工作前需要播种滚筒转动一定角度以使一定数量的吸种孔吸附上种子,并停在一定的位置。行程开关触发后,播种滚筒转动,把吸附的种子播种到压穴后的种穴里,实现播种。

选定12行吸种孔中某一行为初始吸种行,对12行吸种孔的角度位置进行标定。根据播种装置滚筒转动的运行机理,建立角度位置输入变量Q()与电机转动所需要脉冲输出变量P(1)之间的时域离散数学表达式,如式(6)所示。

式中P(1)是下一个控制周期步进电机转动的脉冲数量;Q()是当前时刻吸种孔角度位置值,(°);Q1是初始吸种孔角度位置设定值,(°);N是步进电机驱动器设置微步数,值为1 000。

3.4.2 播种滚筒的位置校正

与压穴装置的位置校正相似,为提高播种滚筒位置的控制精度,采用基于角度反馈的位置校正。

播种滚筒在完成一次播种过程后,播种装置的角度传感器采集播种滚筒的当前角度值,并传给微控制器;微控制器对比当前角度值与设定角度值。如果两者差值不为零,则控制滚筒正转或反转以校正上一个播种过程中产生的位置误差。反馈校正在每一次播种过程完成后进行校正,所以每次播种过程引起的偏差比较小。

4 流水线试验

在所研发的蔬菜育苗播种流水线(如图9所示)上分别进行传送带速度与控制、压穴装置控制与播种装置控制试验。试验育苗盘采用黑色聚氯乙烯72孔育苗盘,为便于观察试验结果,采用白色粉末状育苗土和“秦油2号”油菜种子,种子千粒质量为3.56 g。台架试验要求电控系统准确控制生产作业,且在生产效率为800盘/h的情况下播种合格率大于90%。

4.1 传送带速度与控制试验

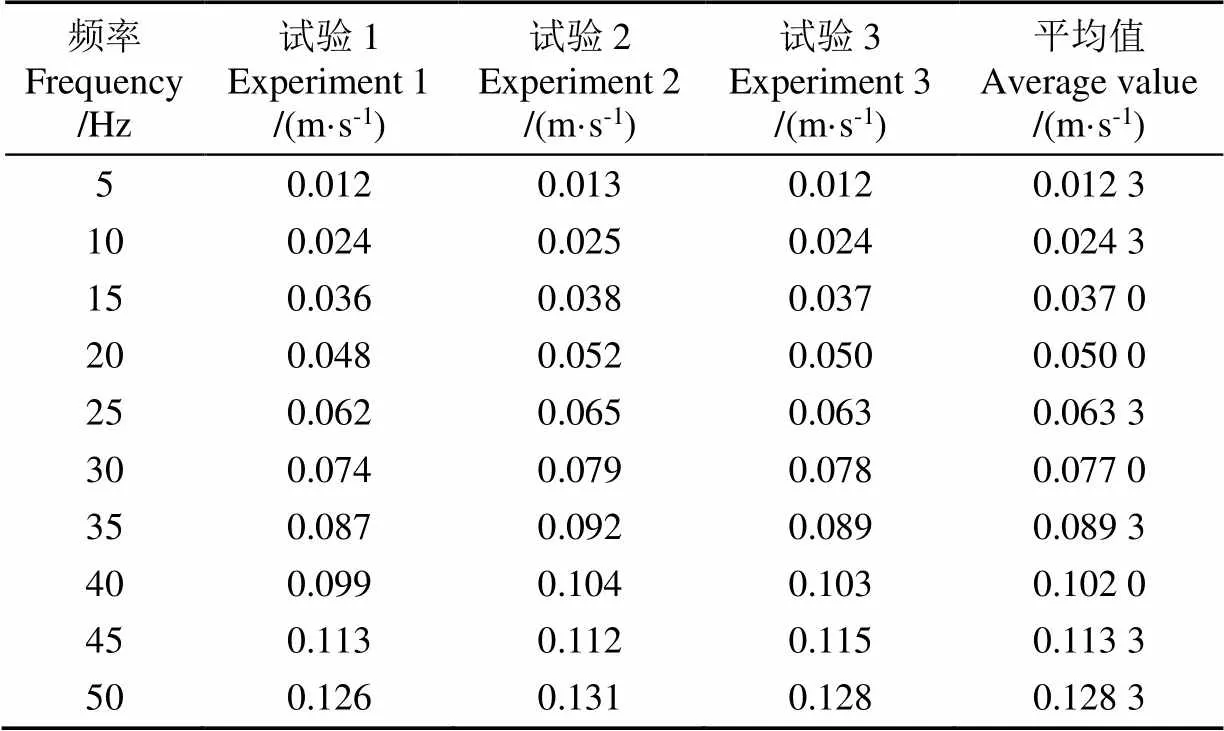

根据前文,传送带速度检测与控制主要是找出传送带速度、调速频率值与生产效率之间的关系,即通过实验辨识求出式(2)与式(4)中的系数值。

首先通过变频电机调速器上的调速旋钮来设定频率值,然后通过电脑上串口监视器来显示传感器反馈值,由传感器反馈值计算得到传送带速度值。记录3次5~50 Hz不同频率值时的传送带速度值,如表2所示。根据表2,可以得到式(2)中的辨识系数1=0.002 56。因此,可得到式(4)中系数2=9.216。另外,试验用育苗盘的长度l=0.54 m。

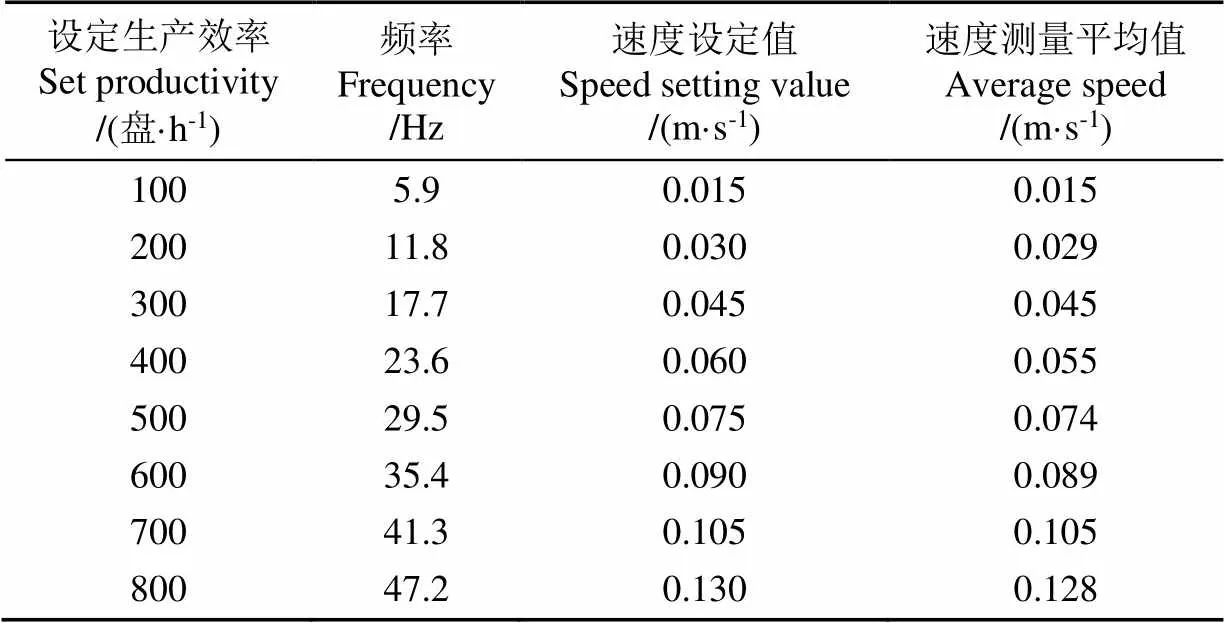

然后设定不同生产效率值,通过式(2)与式(4)可以得到生产效率设定值与调速频率值、速度设定值之间的对应关系,同时通过测量转速传感器数据获得实际传送带的速度值。表3为试验中得到的数据。

表2 速度传感器采集数据表

表3 不同生产效率下的调速频率值与速度值

试验结果表明,在不同生产效率设定值下,速度设定值与测量值之间误差很小,速度控制误差的最大值为8.3%,满足速度控制要求。

4.2 压穴装置控制试验

通过对改进后的被动式压穴装置进行试验,对比开环与闭环控制的压穴效果。由于压穴装置对控制精度要求较高,如果压穴过程调用串口数据显示功能,会导致压穴滚筒转速降低,影响实际压穴效果,故仅将压穴中心相对种穴中心的偏移量作为压穴质量的参考。

压穴装置开环控制时,步进电机会出现丢步现象,导致压头初始位置改变,图10a中可以看出,从首排压穴开始即出现了较为明显的误差,偏移量为9.8 mm,此后系统的累积误差不断增加,造成整体的压穴效果出现较大偏差,末排压穴中心偏移种穴中心12.5 mm。

采用压穴装置闭环反馈控制时,可以对压穴滚筒的位置进行校正补偿,每一排的压头落点都在中心,从而能够解决压穴位置偏差现象,如图10b所示。

4.3 播种装置控制试验

前期试验表明,原播种流水线的最高生产效率为600 盘/h,在此情况下,其播种合格率仅为74.6%。

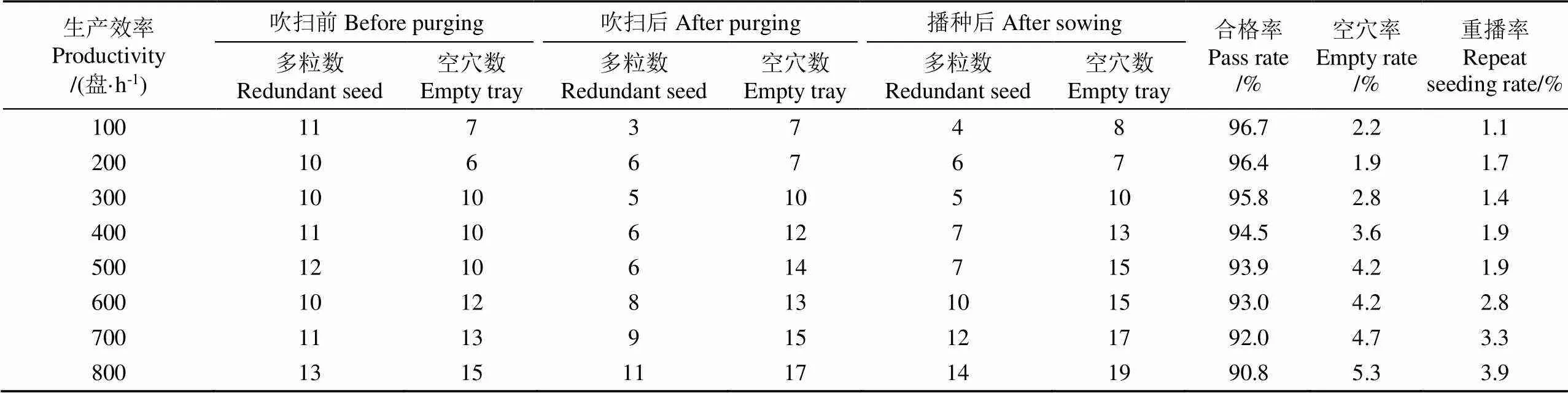

通过调节播种装置的吹扫口气压、播种滚筒内部的负压值以及清堵气压,实现播种装置每个吸种孔吸附一颗种子的要求。试验中吹扫正压值设定为11 kPa、振动正压值设定为163 kPa、清堵正压值设定为10 kPa、负压吸附值设定为7.2 kPa,进行了数组播种试验,试验结果如表4所示。

图11为生产效率依次为200、400、600、800盘/h的播种情况。试验结果表明,随着生产效率的提高,播种合格率逐渐下降,但是生产效率800 盘/h的情况下合格率仍可达到90.8%,空穴率为5.3%,重播率为3.9%,试验结果满足设计要求。

表4 不同生产效率下播种试验数据

5 结 论

1)为进一步提高蔬菜育苗播种流水线的控制精度和生产效率,将2BSL-320型蔬菜育苗播种流水线的被动型压穴滚筒改造为主动型压穴滚筒,并完成了以传送带速度检测与控制、压穴装置的初始化与控制和播种装置的初始化与控制为核心内容的控制系统设计。最后分别进行了传送带速度检测与控制、压穴装置的初始化与控制和播种装置的初始化与控制等试验。

2)试验结果表明,传送带的速度误差控制在8.3%以内;改进的主动型压穴装置成功修正了被动型压穴出现偏差的问题;流水线的播种合格率在90.8%以上,相比原装置,播种速度和合格率都得到了提高,生产效率为800 盘/h时,空穴率在5.3%以下,重播率在3.9%以下。该改进设计可以实现蔬菜育苗播种的农艺生产要求和设备的技术要求指标,并且提高了播种流水线的播种控制精度和生产效率。

[1] 郭孟报,杨明金,刘斌,等. 我国蔬菜育苗产业现状及发展动态[J]. 农机化研究,2015,37(1):250-253.

Guo Mengbao, Yang Mingjin, Liu Bin, et al. Status and development trend of vegetable seedling industry in China[J]. Journal of Agricultural Mechanization Research, 2015, 37(1): 250-253. (in Chinese with English abstract)

[2] 于亚波,伍萍辉,冯青春,等. 我国蔬菜育苗装备研究应用现状及发展对策[J]. 农机化研究,2017,39(6):1-6.

Yu Yabo, Wu Pinghui, Feng Qingchun, et al. Situation and strategy of automatic seedling machine in China[J]. Journal of Agricultural Mechanization Research, 2017, 39(6): 1-6. (in Chinese with English abstract)

[3] 陈永生,刘先才,韩柏和,等. 2020年中国蔬菜生产机械化发展报告[J]. 中国农机化学报,2021,42(6):1-9,34.

Chen Yongsheng, Liu Xiancai, Han Baihe, et al. Development report of China vegetable production mechanization in 2020[J]. Journal of Chinese Agricultural Mechanization, 2021, 42(6): 1-9,34. (in Chinese with English abstract)

[4] 肖体琼,崔思远,陈永生,等. 我国蔬菜生产概况及机械化发展现状[J]. 中国农机化学报,2017,38(8):107-111.

Xiao Tiqiong, Cui Siyuan, Chen Yongsheng, et al. Development status of vegetable production and its mechanization in China[J]. Journal of Chinese Agricultural Mechanization, 2017, 38(8): 107-111. (in Chinese with English abstract)

[5] 杨文彩,徐路路,杜一帆,等. 三七育苗播种压轮仿形开沟装置的设计与试验[J]. 农业工程学报,2020,36(7):53-62.

Yang Wencai, Xu Lulu, Du Yifan, et al. Design and experiment of the pressing wheel profiling ditching device for sowing panax notoginseng to grow seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(7): 53-62. (in Chinese with English abstract)

[6] 杨昌敏,庄文化,徐一,等. 蔬菜穴盘育苗精量播种机研究[J]. 中国农机化学报,2020,41(2):13-18.

Yang Changmin, Zhuang Wenhua, Xu Yi, et al. Study on vegetable tray precision seeder[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(2): 13-18. (in Chinese with English abstract)

[7] 王欢. 我国蔬菜生产效率及其时空效应研究[D]. 北京:中国农业大学,2018.

Wang Huan. The Research on Vegetable Production Efficiency and Its Time and Space Effect in China[D]. Beijing: China Agricultural University, 2018. (in Chinese with English abstract)

[8] Chilur R, Nandede B M, Tiwari P S. Development of an auger conveyor type metering device for transplanting of vegetable seedlings raised in paper pots[J]. Tropical Agricultural Research, 2018, 29(4): 258-270.

[9] Qin K, Leskovar D I. Humic. Substances improve vegetable seedling quality and post-transplant yield performance under stress conditions[J]. Agriculture, 2020, 10(7): 1-18.

[10] Dong C, Young W, Si H, et al. Responses of vegetable seedlings grown on cylindrical paper pots or plug trays to water stress[J]. Korean Journal of Horticultural Science & Technology, 2020, 38(2): 158-168.

[11] Yang Q, Xu L, Shi X, et al. Design of seedlings separation device with reciprocating movement seedling cups and its controlling system of the full-automatic plug seedling transplanter[J]. Computers & Electronics in Agriculture, 2018, 147(4): 131-145.

[12] 韩绿化,毛罕平,赵慧敏,等. 蔬菜穴盘育苗底部气吹式钵体松脱装置设计[J]. 农业工程学报,2019,35(4):37-45.

Han Lvhua, Mao Hanping, Zhao Huimin, et al. Design of root lump loosening mechanism using air jets to eject vegetable plug seedlings[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(4): 37-45. (in Chinese with English abstract)

[13] Abdel-Razzak H, Alkoaik F, Rashwan M, et al. Tomato waste compost as an alternative substrate to peat moss for the production of vegetable seedlings[J]. Journal of Plant Nutrition, 2018, 42(3): 287-295.

[14] Jin X, Li M, Li D, et al. Development of automatic conveying system for vegetable seedlings[J]. EUASIP Journal on Wireless Communications and Networking, 2018, 178(1): 1-9.

[15] 田素博,赵晨希,胡熙,等. 蔬菜移栽机自动喂苗装置关键部件设计与试验[J]. 沈阳农业大学学报,2020,51(5):586-592.

Tian Subo, Zhao Chenxi, Hu Xi, et al. Design and experiment on automatic feeding-seedling device of vegetable transplanter[J]. Journal of Shenyang Agricultural University, 2020, 51(5): 586-592. (in Chinese with English abstract)

[16] 马广. 气吸滚筒式穴盘精量播种流水线设计[J]. 浙江大学学报:农业与生命科学版,2018,44(4):476-480.

Ma Guang. Design of air-aspiration drum type tray precision seeding streamline[J]. Journal of Zhejiang University: Agriculture and Life Sciences, 2018, 44(4): 476-480. (in Chinese with English abstract)

[17] 袁昊,刘彩玲,宋建农,等. 超级杂交稻穴盘育苗精量排种器压电振动供种装置研究[J]. 农业机械学报,2020,51(S2):31-40.

Yuan Hao, Liu Cailing, Song Jiannong, et al. Piezoelectric vibration seed supply device of precision metering device for plug seedling of super hybrid rice[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 31-40. (in Chinese with English abstract)

[18] 夏红梅, 周士琳, 刘园杰, 等. 扁平茄果类种子导向振动供种装置设计与试验[J]. 农业机械学报, 2020, 51(9): 82-88.

Xia Hongmei, Zhou Shilin, Liu Yuanjie, et al. Design and test of directional vibrating seed-feeding device for flat solanaceous vegetable seeds[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(9): 82-88. (in Chinese with English abstract)

[19] 辜松,杨艳丽,张跃峰,等. 荷兰蔬菜种苗生产装备系统发展现状及对中国的启示[J]. 农业工程学报,2013,29(14):185-194.

Gu Song, Yang Yanli, Zhang Yuefeng, et al. Development status of automated equipment systems for greenhouse vegetable seedlings production in Netherlands and its inspiration for China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(14): 185-194. (in Chinese with English abstract)

[20] 刘中正,侯加林,辛杰,等. 智能化设施育苗机设计与试验[J]. 农业机械学报,2016,47(S1):136-142.

Liu Zhongzheng, Hou Jialin, Xin Jie, et al. Design and experiment of intelligent facilities seedling machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(S1): 136-142. (in Chinese with English abstract)

[21] 张峰峰,王家胜,王东伟,等. 自动蔬菜穴盘育苗精量播种机的设计与试验[J]. 农机化研究,2017,39(11):93-98.

Zhang Fengfeng, Wang Jiasheng, Wang Dongwei, et al. Design and test of automatic vegetable tray precision seeder[J]. Journal of Agricultural Mechanization Research, 2017, 39(11): 93-98. (in Chinese with English abstract)

[22] 陈书法,张石平,李耀明. 压电型振动气吸式穴盘育苗精量播种机设计与试验[J]. 农业工程学报,2012,28(S1):15-20. Chen Shufa, Zhang Shiping, Li Yaoming. Design and experiment of piezoelectric type vibration air-suction precision seeder with holey tray[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(S1): 15-20. (in Chinese with English abstract)

[23] 赵郑斌,王俊友,刘立晶,等. 穴盘育苗精密播种机的研究现状分析[J]. 农机化研究,2015,37(8):1-5,25.

Zhao Zhengbin, Wang Junyou, Liu Lijing, et al. Advance research of tray precision sowing equipment[J]. Journal of Agricultural Mechanization Research, 2015, 37(8): 1-5,25. (in Chinese with English abstract)

[24] 刘云强,赵郑斌,刘立晶,等. 蔬菜穴盘育苗播种机研究现状及发展趋势[J]. 农业工程学报,2018,8(1):6-12.

Liu Yunqiang, Zhao Zhengbin, Liu Lijing, et al. Research status and development trend of vegetable plug seedling seeder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 8(1): 6-12. (in Chinese with English abstract)

[25] 刘云强. 气吸滚筒式蔬菜育苗播种机试验研究[D]. 北京:中国农业机械化科学研究院,2018.

Liu Yunqiang. Experimental Study on Air-suction Drum-type Vegetable Seedling Seeder[D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2018. (in Chinese with English abstract)

[26] 蔡敬鹏. 旋转编码器自动校装系统开发[D]. 上海:东华大学,2020.

Cai Jingpeng. Development of Automatic Calibration System for Rotary Encoder[D]. Shanghai: Donghua University, 2020 (in Chinese with English abstract)

[27] 彭平. 基于ATmega2560无人飞艇飞行控制系统设计[J]. 电子测量技术,2019,42(19):59-62.

Peng Ping. Control system design of unmanned airship based on ATmega2560[J]. Electronic Measurement Technology, 2019, 42(19): 59-62. (in Chinese with English abstract)

[28] 张金,叶艾,岳伟甲,等. Arduino程序设计与实践[M]. 北京:电子工业出版社,2019:5-20.

[29] 李宁,白晶,陈桂,等. 电力拖动与运动控制系统[M]. 北京:高等教育出版社,2009,202-203.

[30] 李勇,潘松峰. 基于DSP的M/T法测速研究[J]. 工业控制计算机,2018,31(5):145-146.

Li Yong, Pan Songfeng. Research on M/T method based on DSP[J]. Industrial Control Computer, 2018, 31(5): 145-146. (in Chinese with English abstract)

[31] 竺熔. 气力滚筒式异形种子精量排种器的设计与研究[D]. 杭州:浙江理工大学,2017.

Zhu Rong. Design and Research on Pneumatic Cylinder type Precision Seed-metering Device for Irregular-shape Vegetable Seeds[D]. Hangzhou: Zhejiang Sci-Tech University, 2017. (in Chinese with English abstract)

[32] 夏红梅,李志伟,甄文斌. 气力板式蔬菜排种器设计与试验[J]. 农业机械学报,2010,41(6):56-60.

Xia Hongmei, Li Zhiwei, Zhen Wenbin. Design and experiment of the vegetable seed metering device in pneumatic plate-type[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(6): 56-60. (in Chinese with English abstract)

Improvement of hole pressing roller device and design of the control system for vegetable seedling’s seeding assembly line

Sun Han1, Guo Guangchuan1, Tang Shuai1, Xue Jinlin1※, Lin Xiangze1, Li Qun2

(1.,,210031,; 2..,,224199,)

An automatic seedling machine line has been widely used for the seedling of vegetables and fruits in an intensive and efficient farming. It is a high demand for higher accuracy, production efficiency, and quality of seeding in the current vegetable seeding line. In this study, an improved active hole pressing roller device was designed with a new control system for a vegetable seeding line. The existing 2BSL-320 seeding assembly line was also optimized, including the soil paving, soil sweeping, hole pressing, seeding, soil covering, and transmission devices. The specific procedure was as followed. First of all, the seedling tray was filled with the soil at the soil paving device, where the brush was used to sweep the excess culture soil. The low accuracy of the original passive hole pressing roller was attributed to the uneven quality of the roller during the swing operation, where the seedling tray hit the baffle to rotate. Therefore, a new baffle was designed to replace the indenters in the device, resulting in the fact that the rotation was controlled by a stepping motor. Specifically, the arc length of two adjacent indenters was equal to the distance between the two centers of adjacent holes in the seedling tray. As such, 16 rows of indenters were installed for one revolution of the roller. The active hole pressing roller was then used to accurately press out the seed holes. Taking the Arduino Mega2560 as the control core, the control system of the seeding line mainly included the speed detection and control of the conveyor belt, while the initialization and control of the hole pressing and seeding device. Furthermore, a sensor system was selected, including the speed encoder, angle sensor, and a travel switch. A real-time measurement was made on the speed of the conveyor belt, the angular displacement of the hole pressing and seeding drum, as well as the position of the seedling tray on the conveyor belt. The actuator included the stepping and AC geared motor driven by stepper motor driver and AC motor frequency converter, respectively. Finally, the white powdery nursery soil and "Qinyou No. 2" rapeseed were taken to optimize the bench test. According to the requirement of technical standards, the seeding pass rate was greater than 90% when the production efficiency was 800 trays/h. After that, the speed control accuracy of the conveyor belt was verified under the given production efficiency of 100-800 trays/h. A comparison was made to evaluate the performance of the hole pressing with/without the closed-loop control. The open-loop controlled hole pressing roller was offset the seed hole center by 9.8-12.5 mm. A closed-loop control was also added. It was found that the hole pressing precision of the closed-loop control system was greatly improved, where each pressure head was pressed in the center of the seed cavity. Moreover, the highest production efficiency reached 800 trays/h in the seeding test. The results showed that the seeding pass rate of the seeding assembly line was greater than 90.8%, the repeat seeding rate was less than 3.9% and the empty rate was less than 5.3%, meeting the test requirements. Consequently, an automated seeding assembly line was developed to improve the traditional one that was controlled by a single-chip microcomputer and driven by a stepping motor. The control accuracy was also greatly improved under a higher production efficiency. The finding can offer a strong reference for the automatic vegetable seedlings.

agricultural machinery; experiment; control system; seeding assembly line; factory seedling

孙晗,郭广川,唐帅,等. 蔬菜育苗播种流水线压穴滚筒装置改进与控制系统设计[J]. 农业工程学报,2021,37(22):41-48.doi:10.11975/j.issn.1002-6819.2021.22.005 http://www.tcsae.org

Sun Han, Guo Guangchuan, Tang Shuai, et al. Improvement of hole pressing roller device and design of the control system for vegetable seedling’s seeding assembly line[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(22): 41-48. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2021.22.005 http://www.tcsae.org

2021-08-16

2021-10-25

江苏省农业自主创新资金项目(CX(19)2025)

孙晗,博士生,研究方向为农业装备控制与智能化。Email:18088786141@163.com

薛金林,教授,博士生导师,研究方向为农业装备测控与智能化。Email:xuejinlin@njau.edu.cn

10.11975/j.issn.1002-6819.2021.22.005

S223.2

A

1002-6819(2021)-22-0041-08