城镇燃气管道非开挖定向穿越施工技术

刘宇翔 杨 楠

(四川华油集团有限责任公司,四川 成都 610000)

0 引言

燃气管道是城镇建设发展中非常重要的基础设施,对改善城镇的大气环境及污染问题等有着积极的影响。但是,燃气管道实际施工中,时常会与既有道路、既有管道或者其他既有建筑物相交,这时采取传统的开挖技术进行施工,难度很大,且会牵扯多方利益,甚至会引起安全事故等。鉴于此,非开挖定向穿越施工技术应运而生,并逐渐广泛应用于燃气管道施工中,为了充分发挥出非开挖定向穿越施工技术的优势,有必要对其加强研究。

1 非开挖定向穿越施工技术概述

1.1 技术原理

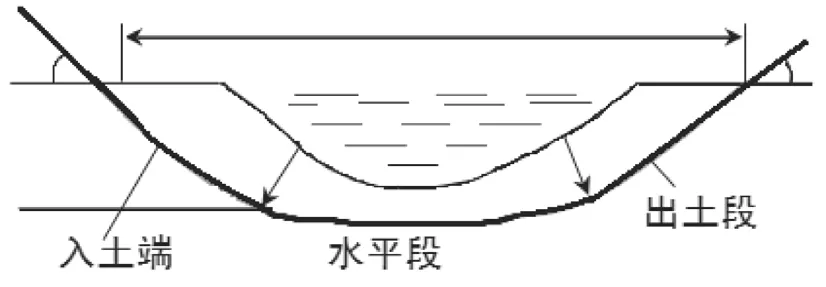

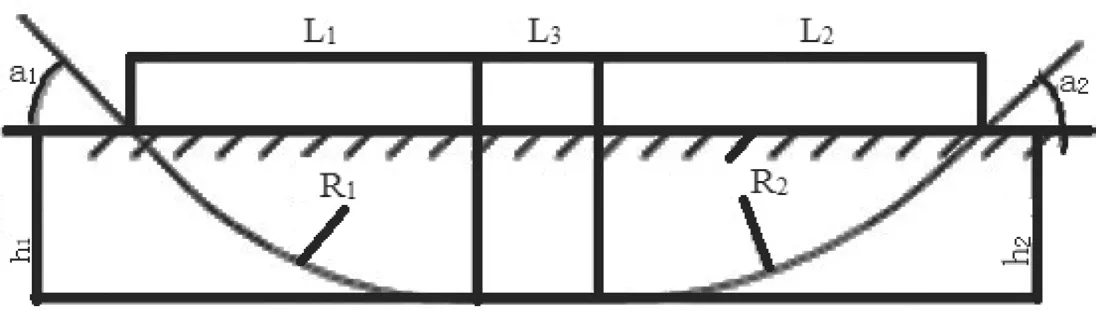

非开挖定向穿越施工技术顾名思义就是不用在地面进行开挖,而是利用水平定向钻机沿着预定的方向进行钻进,从而实现地下管道铺设、修复及更换等施工技术。其中利用水平定向钻机进行钻进铺管是最为常用的施工方法,首先利用水平定向钻在地面上钻出一个导向孔,接着再换成扩孔钻头实施反向扩孔,再把所要铺设的管道拉入扩充好的钻孔内,扩孔次数主要根据现实施工的工作量及管道直径大小来确定(具体施工示意图见图1)。

图1 非开挖水平定向穿越施工方法示意图

具体来说,非开挖定向穿越施工的技术原理就是通过钻机提供钻机动力,再利用水平定向钻机上的可操作、可控制钻进系统,根据施工要求进行导向钻进。导向钻进过程中可以根据钻杆的旋转情况及一个特殊设计的楔形钻头实现三维控制。同时钻进过程中,若需要改变钻进方向,则只需停止钻杆旋转,并根据实际需要把楔形钻头的楔面固定到相应位置上,再开启钻杆进行钻进便能实现变向。地表的电磁接收设备可以通过接收探测仪传回的信号来确定钻头位置及钻进倾斜角度等。钻进结束回拉钻杆前,应用锥形扩孔器把楔形钻头换下来,然后进行扩孔并回拉管道[1]。

1.2 技术优势

1.2.1 适用范围较广

非开挖定向穿越施工技术在粉土、黏土、砂土等各类地质条件下应用都能取得不错的施工效果;同时,也可以适用于管径DN40~DN2000 的塑料管、钢管及铸铁管等管材铺设施工。

1.2.2 作业操作面小

非开挖定向穿越施工技术应用过程中,只要挖一个适合作业的浅坑即可,且钻孔施工只需在预先挖好的发射坑及接收坑之间进行,整个施工过程都无须进行过多开挖,对既有建筑物等破坏小。

1.2.3 施工周期较短

相对于传统大开挖施工技术来说,应用非开挖定向穿越技术通常可以在10d~15d 完成管道施工,而应用传统的大开挖技术则通常要耗时2~3 个月,显然非开挖定向穿越施工的周期要短很多。

1.2.4 无须大量施工人员,且安全性更高

应用非开挖定向穿越施工技术时,通常需要几名施工人员便可以完成相关工作,且施工作业基本都是使用机械钻杆在地下工作,而施工人员只需在地面操作就可以,安全性更高。在大开挖施工中,会形成高切坡,安全系数比较低。再加上城镇燃气管道施工的安全性直接关系着周围居民生产生活,对安全性要求比较高,因此,城镇燃气管道施工必须要求采取最为安全有效的技术措施。

1.3 施工工艺

1.3.1 前期准备

进行非开挖管道定向穿越施工前,要了解及调查清楚目标施工区域的土壤类型、周边自然环境及既有建筑物情况等,再根据设计图纸选择合适的钻头及钻进路线,并编制现场施工方案,确定钻机型号、钻头出入角度、扩孔直接及管材型号等[2]。

1.3.2 导向钻进

通过钻机提供动力驱动定向钻头,并根据提前设定好的方向及路线旋转钻进,直至完成钻孔施工。在该过程中,钻头的信号棒会实时发出信号,并被地面的信号接收设备接收到,以此来确定钻头的深度及角度等情况,便于施工操作人员根据实际情况来操控或调整钻头方向,确保导向钻进施工质量符合设计图纸要求。

1.3.3 分级扩孔

做完导向孔施工之后,要及时对钻孔进行分级扩孔,直到钻孔直径达到设计要求。然后把配置好的钻液注入钻孔内,避免孔洞塌方,并把石屑等清理出去,为后续管道回拉施工奠定基础。

1.3.4 回拉管道

做完扩孔工作后,把管道和回拉头、锥形扩孔器及钻杆牢固连接到一起,再把管道拉进孔洞中完成铺设。

2 实例分析

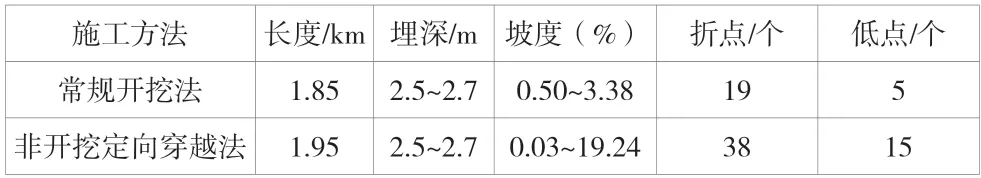

某燃气管道施工项目施工长度共计约1.9km,经勘察单位现场勘测后得知,拟建区域的土层属中软土,覆盖层厚度大于3.0m,场地类别为Ⅱ类建筑场地,且有河流经过,穿越断面分布地层土石工程分级如下:人工填土(Q4ml)为Ⅱ级;粉质黏土(Q4al+pl)(可塑)为Ⅱ级;卵石(Q4al+pl)(松散)为Ⅱ级;泥岩(强风化)为Ⅳ级,为典型的卵石地质层。同时,该区域也埋有电缆管道,埋设深度变化不大,但是埋的比较浅,基本都在1m~2m,燃气管道拟分布于其下方,埋设深度2.5m~2.7m。另外,拟建区域交通线比较密集。为确定最终的施工方案,对开挖方式及非开挖定向穿越方式进行了对比,结果见表1 和表2。综合上述情况,且为了减少不必要的影响,最终选定非开挖定向穿越施工方式进行施工,施工用的管材为φ160mm、壁厚15mm、PE100 级的HDPE 燃气管道,定向穿越每段φ250mm 管道的长度为200m~300m。

表1 燃气管道施工方案对比

表2 施工费用对比

3 非开挖定向穿越施工

3.1 施工准备

在正式非开挖定向穿越施工前,须结合燃气管材和直径等情况,明确燃气管道的最大允许弯曲角度;再根据燃气管道设计埋深及现场地质情况,确定最优施工路线,确保管道施工长度最短;再满足施工需要调配的各种施工机具及材料的要求。另外,在现场要根据设计图纸要求,利用导向仪等测量并确定燃气管道施工的中心线和观测点。

3.2 操作坑开挖

根据图纸中设计的燃气管道直径、埋深和施工长度等相关要求,明确燃气管道实际钻入点位置,并画好标识。然后设计井位并开挖入管工作井和出钻工作井,工作井的深度以满足燃气管道埋深及管道施工为准。

3.3 钻机就位和调试

按照施工设计图纸和施工规范要求,把钻进和配套设备安装到制定位置上,并按管道轴线方向把钻机方向调好,使两者方向保持一致,左右误差在30mm 内。安好钻机之后,进行试运行,检测钻机运行状态,并根据出入土角把钻头调好,有问题及时处理,确保钻机性能[3]。

3.4 泥浆配制

泥浆是影响非开挖定向穿越施工质量的关键,因此,非开挖定向穿越施工中要合理配制泥浆,且要根据地质土层的变化及时调整,可以适当地添加添加剂,确保泥浆的动、静切力、失水和润滑等性能都满足施工要求。该项目中泥浆基浆配比如下:5%~8%预水化膨润土+碱(Na2CO3)进行搅拌后水化制成,根据水质情况来确定实际的用碱量。

3.5 钻孔导向

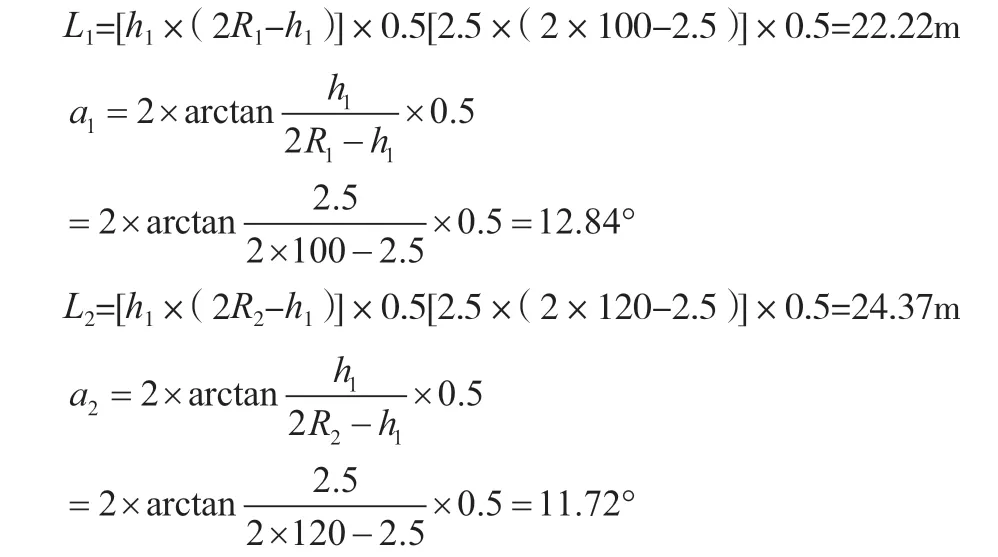

导向轨迹的设计如下。当公称直径Dn<75mm 时,钻杆半径R≥75m、塑料管半径R=400D~2500D且R≥75m。因此,塑料管的入土曲率半径的计算如下。

R1=500D=500×0.20=100m式中:D为管道内径。

出土曲率半径的计算如下。

R2=600D=500×0.20=120m

经计算,符合钻杆曲率半径的设计要求。

深度为h1,长度L1、L2、入土角度a1及出土角度a2计算如下。

路面长度为:L=L1+L2+L3,导向钻进施工轨迹见下图2所示。

图2 导向钻进施工轨迹示意图

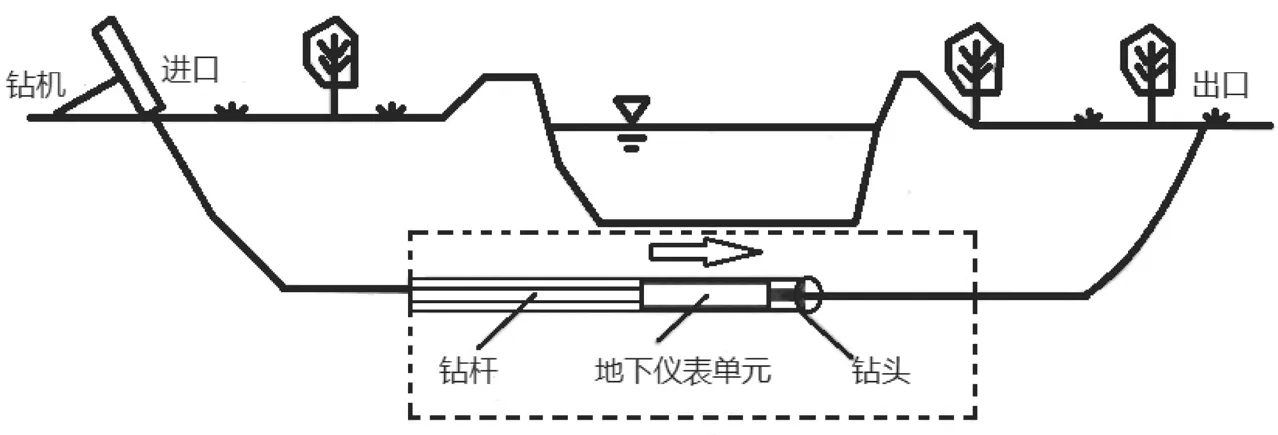

钻头钻进入土的角度是12.84°,并采用φ200 的牙轮式扩孔器进行导向孔施工(如图3 所示)。钻进施工的整个过程中,要按设计要求严格控制钻进速度及方向,确保导向孔质量。

图3 导向孔施工示意图

燃气管道定向穿越施工对方向精度要求高,因此在钻进施工中每钻进1 根钻杆便设置1 个明显的标记,并且对钻杆的钻进方向探测最少2 次,以确保方向正确。如果钻进方向出现偏移,则须抽出1~2 根钻杆,并调整好导向钻头方向重新进行钻进,钻进轨迹要和燃气管道轴线一致无偏移,避免“S”弯。同时,要清楚记录好钻进施工期间的扭矩、推力、泥浆流量及压力、方向误差等数据信息,以便控制钻进施工质量[4]。做完导向孔施工后,根据钻孔轨迹及记录的数据信息判断该导向孔是否合格。并严格控制轴线左右偏离距离<1%钻进长度,控制深度误差<0.5%钻进长度,控制出土位置偏差<1m。

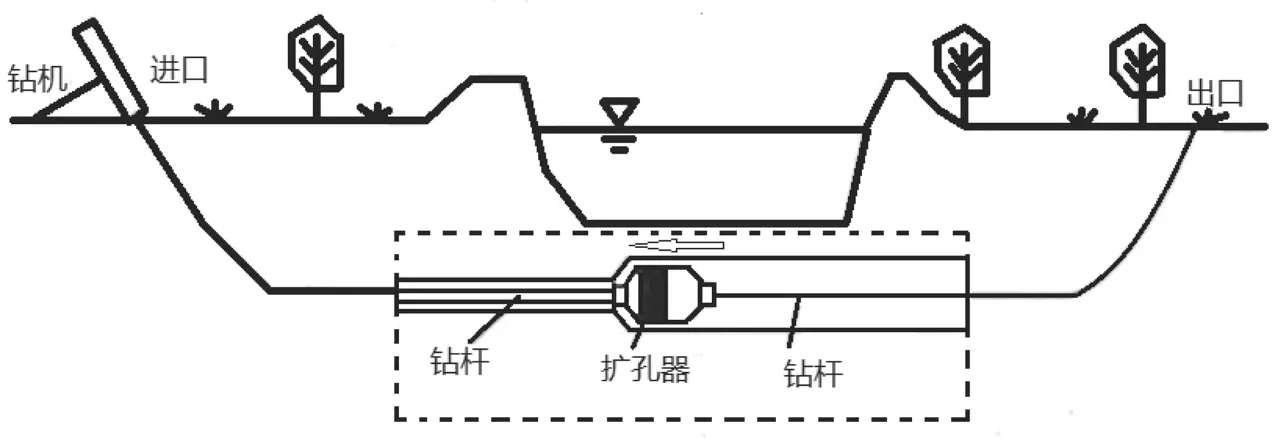

3.6 分级反扩成孔

做完导向孔施工之后,应及时将钻头卸下,并安上回扩器实施分级回扩施工(如图4 所示)。该项目的管材为φ160mm 的HDPE 管道,采取φ300mm 的曲轮式扩孔器按1.2~1.5 倍管道直径进行分级反拉旋转扩孔作业。扩孔施工过程中,要结合地质勘察报告和导向钻进的实际情况来严格控制地层软硬交替位置的施工速度及泥浆压力,且应严格控制扩孔质量,防止因扩孔而引起路面隆起或下沉等问题[5]。

图4 分机反扩成孔示意图

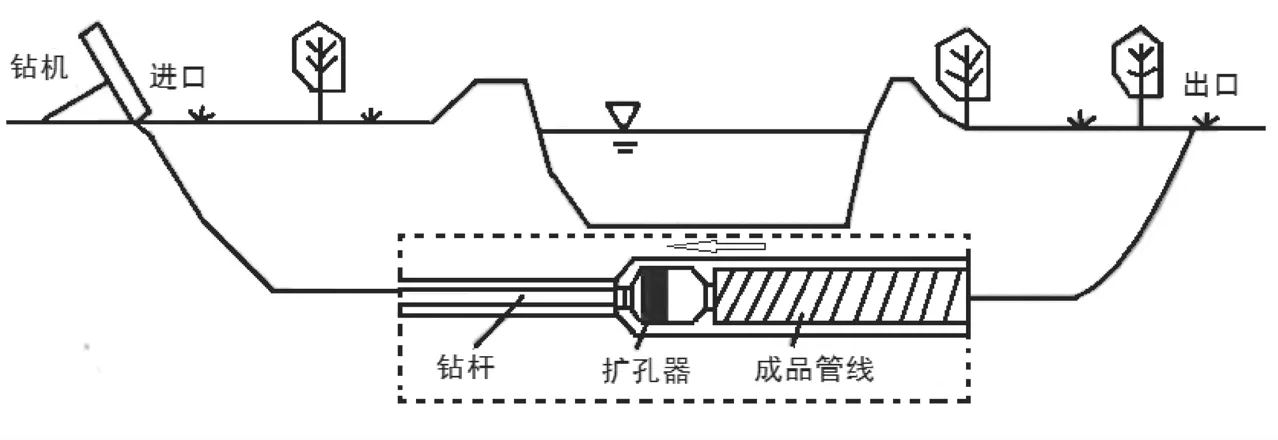

3.7 管道回拖

用φ300mm 的曲轮式扩孔器做完扩孔工作后,送泥浆冲洗,且检查泥浆喷嘴正常之后,便开始管道回拖施工。首先,通过燃气管道端头提前焊设的拖管头把扩孔钻头和万向节牢固连到一起。然后,启动钻机进行管道回拖施工。回拖过程中要把燃气管道放到轮胎上,并往轮胎上涂一层黄油,每隔12m 便设置一个轮胎,这样既能减小回拖施工的阻力,又能有效保护燃气管道防腐层不被破坏(管道回拖如图5 所示)。实时记录好管道回拖的各项数据,并在管道回拖完成之后,及时用挖掘机把管道的前端和扩孔器等设备挖出来,然后把扩孔器拆掉。

图5 管道回拖示意图

3.8 管道连接

做完管道回拖施工后,及时开展试压工作,检查管道有无泄漏等不合格情况。待合格后再跟相邻管道进行连接施工,连接施工要严格按照设计及规范要求,安排专业的技术人员按照“布管→组对→实施焊接”的流程进行热熔对接焊接,以确保质量。

3.9 工程事故及应急措施

非开挖定向钻机施工基本都是地下机械施工,虽然施工效率高、操作简便,但是地下环境复杂,不可预见因素较多,所以也可能出现一些问题或事故。鉴于此,项目部应提前制定应急方案,以便发生事故后可以及时处理,且必要的情况下,也应上报建设单位、设计单位及监理单位等,召开转角讨论会,及时制定针对性补救方案[6]。

4 结语

综上所述,非开挖定向穿越施工技术在城镇燃气管道工程中应用较广,尤其是在交通繁忙、人流量较大的施工环境中有着明显的优势。但是该技术在实际应用中也存在一定的风险,因此在实际应用时,要充分调查现场施工环境及地质条件等情况,并编制合适的非开挖定向穿越施工方案,严格落实每项施工,保证燃气管道施工安全、稳定、高效完工,为城镇社会及经济发展提供保障。