KDF4成型机组滤棒吸阻影响因素及控制方法研究

曹 毅 金绍平 王 斌 蒋润华 帅英俊

(上海烟草集团有限责任公司,上海 200082)

滤棒生产由丝束经过KDF4 成型机开松、增塑、成型、切割等工序完成,经固化达到一定的硬度后,输送至卷接机完成卷烟生产,在生产过程中,滤棒吸阻可能受到丝束来料、过程参数调整、固化时间等因素影响。张涛、杨利平等人[1]针对不同厂家丝束的特性与及供应处协商决定,减少质量不稳定的丝束供应商,针对不同丝束厂家,摸索使用特性,最终形成一系列的经验参数,在不同厂家提供的丝束情况下,设置不同的设备运行参数,同时提高检测仪器的准确性和一致性,减少了卷烟滤棒吸阻的波动;吴树清等人[2]为解决丝束带从丝束包拉出过程中内部张力变化导致的滤棒吸阻、圆周等指标波动问题,采用闭环伺服控制原理,设计了丝束恒张力控制系统。张力检测装置检测运行中丝束带张力变化情况,与来自成型机的速度同步信号进行比较,控制丝束控制装置转速,使丝束带内张力保持恒定。

综上所述,目前行业内对滤棒吸阻的影响因素有一定的研究,但对于生产过程中如何控制滤棒吸阻的相关报道较少。该文主要结合实际生产,基于滤棒吸阻影响因素及变化规律研究结果,建立滤棒吸阻的控制方法。

1 材料与方法

1.1 设备与仪器

1.1.1 KDF4成型机

KDF4 成型机由德国HAUNI 公司设计,将烟用丝束卷制成滤棒,设计生产速度最高可达600 m/min,由开松、增塑、成型、切割、装盘组成[4],在生产过程中,滤棒的物理指标(如吸阻、质量、圆周等),与开松、增塑、成型工序密切相关[8]。

1.1.2 QTM(cerulean)综合测试台

QTM 综合测试台由英国斯茹林公司为烟草行业设计[7],用于卷烟及滤棒的物理指标的检测,可测量滤棒的质量、圆周、吸阻、硬度等,与企业SPCD 及MES 等系统对接,实现对生产过程的质量监控。

1.2 方法

1.2.1 单个丝束包生产过程中滤棒吸阻变化规律研究

选用南通丝束供应商在同一生产线生产的丝束包,在同一机台生产,对机台(KDF4 成型机)进行一次维保,确保设备处于正常的状态,在设备参数不做改变的情况下,进行现场跟踪,根据综合测试台的在线检测数据,运用Minitab软件分析单个丝束包生产过程中滤棒吸阻的变化规律。

1.2.2 固化时间对滤棒吸阻的影响

1.2.2.1 取样方法

在同一参数设定值下,选取3 个机台,每个机台取样3组,每组30 支,每组间隔5 min,其中一台机(为方便描述,下文代号为1 号机),对每支滤棒进行编号(1-90),另外2台机仅取样不作编号。

1.2.2.2 检测方法

使用同一检测仪器(综合测试台),第一步进行即刻检测,第二步分别放置在同一环境(恒温恒湿)中,分别间隔4 h、8 h、12 h 后做固化后检测(包含质量、吸阻、硬度、圆周),记录即刻检测及固化后的检测时间及检测值(其中即刻检测不检测硬度,固化后检测硬度)。运用Minitab 软件分析固化前后滤棒吸阻的变化规律。

1.2.3 KDF4成型机过程参数与对滤棒吸阻的影响

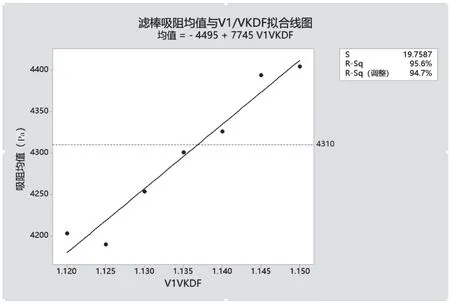

通过滤棒实际生产可知,滤棒吸阻均值主要受到KDF4成型机参数V1/VKDF 影响[5],该参数表示丝束的供给系数,但在生产中,操作人员通常根据经验调整,出现调整不到位及过度调整的情况,本次研究设计单因子试验,量化该参数与滤棒吸阻的关系,V1/VKDF 设定7 个水平,如表1,在同一班次、同一机台,同一车速及其他参数不变的情况下,参数设定后运行稳定(2 min),再运行10 min(以在线取样产生30 个样本为准,检测物理指标(质量、吸阻、圆周)。

表1 单因子试验因子水平表

2 结果与分析

2.1 单个丝束包对滤棒吸阻影响的分析结果

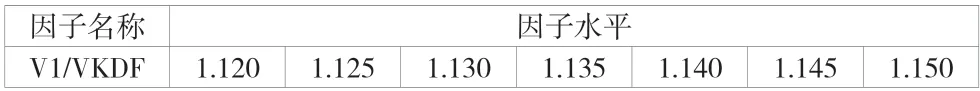

将单个丝束包整个生产过程平均分成5 段,通过Minitab单值控制图分析,结果如图1 所示。

图1 单个丝束包生产过程中滤棒吸阻变化趋势图

结果表明:吸阻均值(X)在生产过程中,整体有逐步下降趋势,料头与料尾之间的差异约为70Pa;这是整包丝束包随着滤棒成型时间的递增,丝束包高度逐渐下降,提取距离逐渐增加,悬挂段的丝束带自重增加,滤棒质量逐渐减轻,导致滤棒吸阻逐渐下降。

在生产过程中,滤棒吸阻除受到丝束包高度影响外,其物理指标指标之间存在相关性,根据相关性分析原理,使用Minitab 软件,分析吸阻均值、质量均值、圆周均值的相关性,结果如下。相关系数见表2。

表2 滤棒物理指标相关性分析表

结果表明:滤棒吸阻均值与滤棒质量均值、滤棒圆周均值的相关性分析P值均小于0.05,说明物理指标之间具有相关性[6];其中滤棒吸阻均值与滤棒质量均值的相关系数为0.378(相关系数<0.3,为弱相关,相关系数为0.3~0.7,为中等相关,相关系数>0.7,为强相关),表明成正相关(中等相关),滤棒吸阻均值与圆周均值的相关系数为-0.647,表明成负相关(中等相关)。

2.2 固化时间对滤棒吸阻的影响分析结果

2.2.1 滤棒配对检测分析

1 号机固化前后滤棒对比分析采用同一滤棒重复检测进行配对分析,使用Minitab 配对等价检验,分析固化12h 后滤棒吸阻均值、吸阻标偏的变化,分析结果分别如下。

2.2.1.1 固化12 h 后滤棒吸阻均值的变化

采用具有配对数据的等价检验,检验均值: K5-成型-吸阻的均值,参考均值 = K5-转序12-吸阻的均值,描述性统计量:样本量为60,K5-成型-吸阻的均值为4383.7,K5-转序12-吸阻的均值为4394.2,均值(K5-成型-吸阻) - 均值(K5-转序12-吸阻)的差值为-10.5,95%的置信区间为(-8.8419,0),上限小于 0。可以认为均值(K5-成型-吸阻) < 均值(K5-转序12-吸阻),在α 水平为0.5条件下,P值为0.000,P值 ≤ 0.05。可以认为均值(K5-成型-吸阻) < 均值(K5-转序12-吸阻)。

2.2.1.2 固化12h 后滤棒标偏的变化

采用具有配对数据的等价检验,检验均值:成型吸阻标偏的均值,参考均值:转序12h 吸阻标偏的均值的均值,描述性统计量:样本量为8,成型吸阻标偏的均值为75.77,转序12 小时吸阻标偏的均值为76.26,均值(成型吸阻标偏) - 均值(转序12h 吸阻标偏)的差值为0.51,95%的置信区间为(-0.696321, 1.71651),当等价区间设定为(-2,2)时,置信区间在等价区间内。可以认为是等价。在α水平为0.5条件下,差值 ≤ -2 的P值为0.003,差值 ≥ 2 的P值为0.025,两个P值中更大的值为 0.026。可以认为是等价。

结果表明:1)吸阻均值。采用配对等价检验,过程吸阻-转序12 小时吸阻,p<0.05, 可以认为均值(K5-成型-吸阻)<均值(K5-转序12-吸阻)。且差值的95%的置信区间为(-12.48,-8.51),说明在固化12h 后,滤棒吸阻增加8Pa~12Pa。2)吸阻标偏。采用配对等价检验,p<0.05,如果(过程吸阻标偏-转序12h 吸阻标偏)的等价区间设为(-2,2),可以认为成形吸阻和转序吸阻在统计意义上是等价的,且差值的95%的置信区间为(-0.69,1.71)。

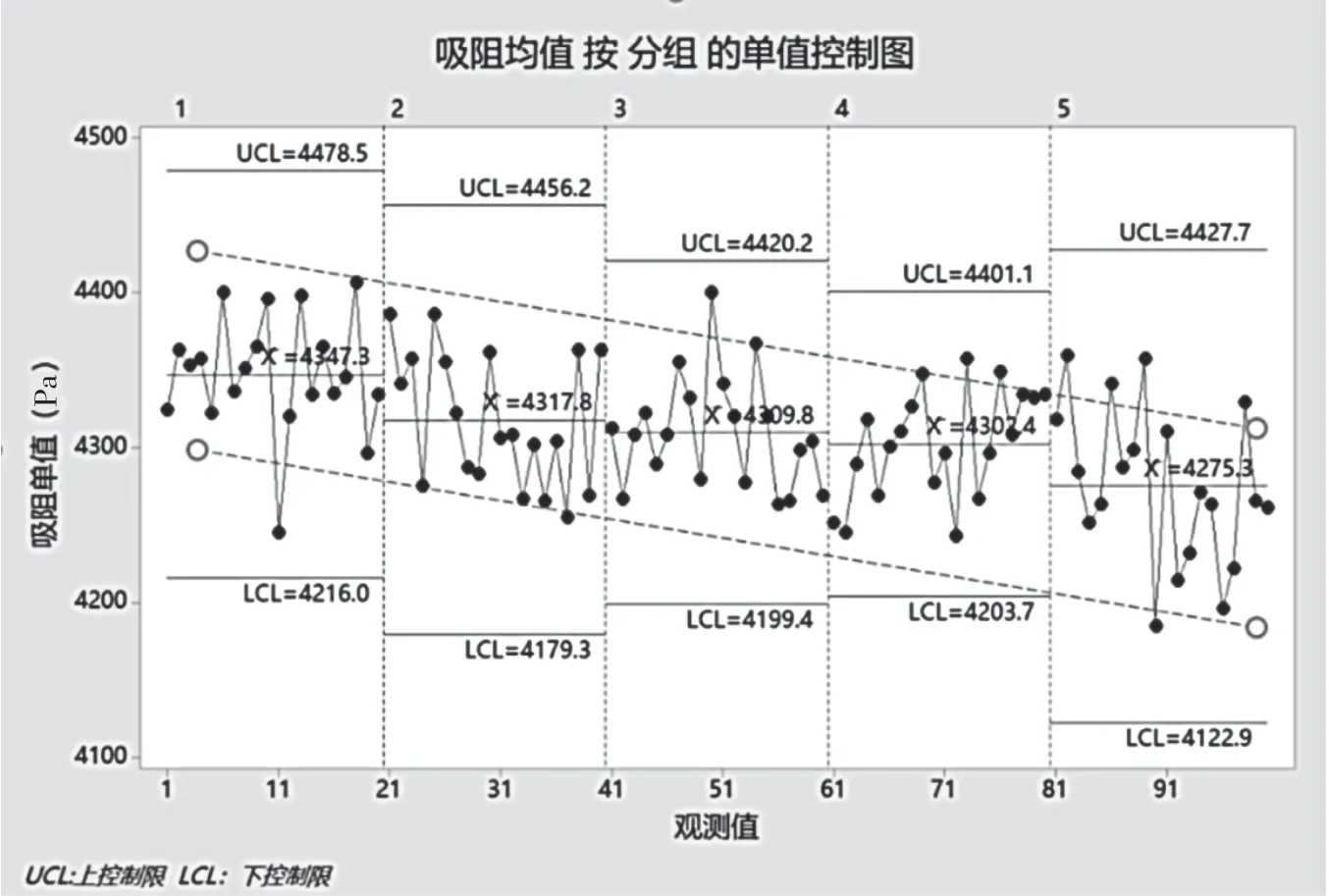

2.2.2 滤棒吸阻伴随固化时间分析

将3 个机台滤棒吸阻均值及吸阻标偏作汇总分析,如表3 所示,使用Minitab 软件区间图工具,分析结果如图2 所示。

图2 固化时间对滤棒吸阻的影响图

表3 滤棒吸阻伴随固化时间的变化表

结果表明,随着固化时间的增加:a)滤棒吸阻均值逐渐上升,在固化12 h 后,吸阻均值增加12Pa 左右。b)滤棒吸阻标偏变化无明显规律,且吸阻标偏差异较小,在1Pa以内。

2.3 KDF4成型机过程参数与对滤棒吸阻的影响

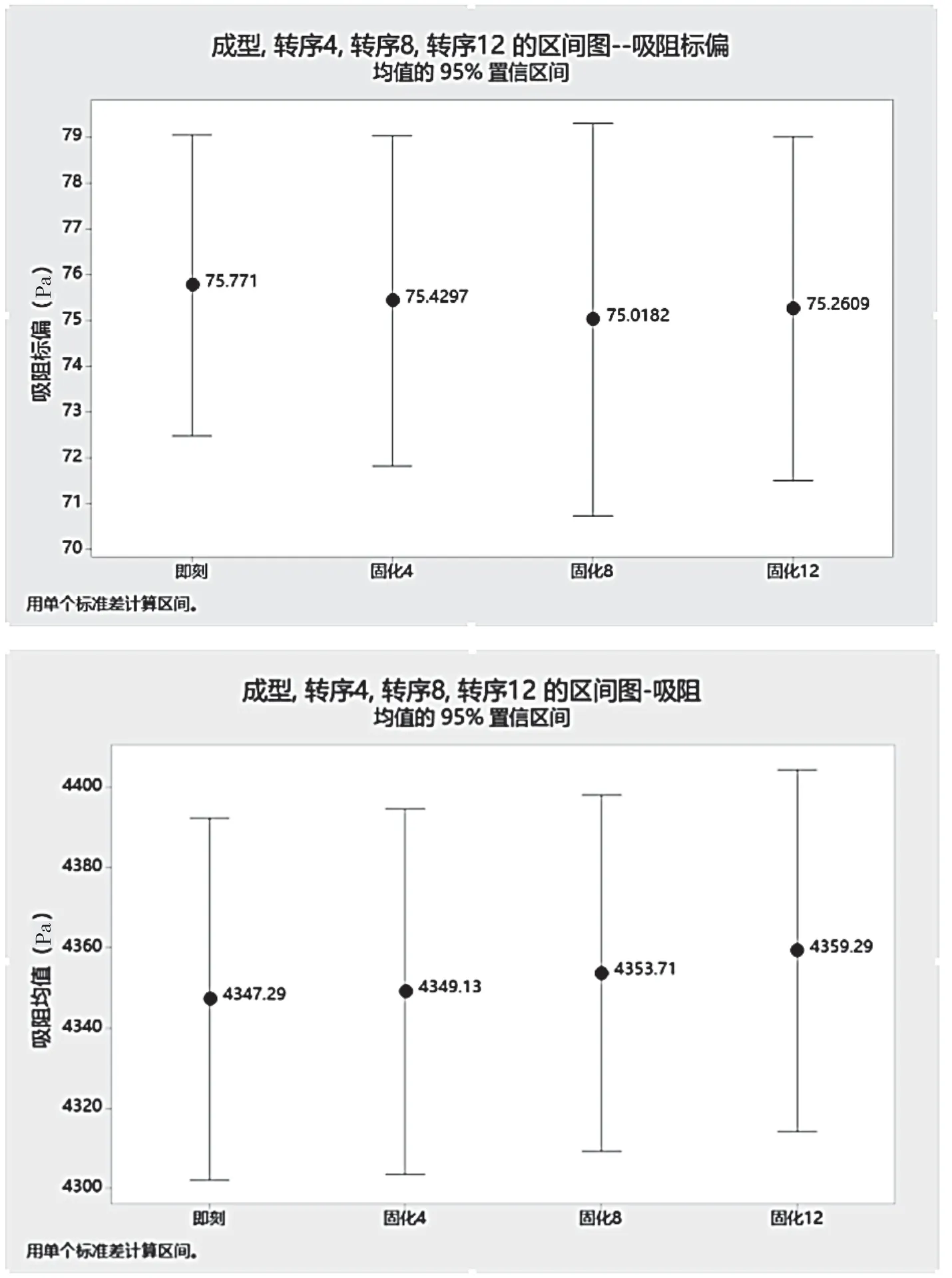

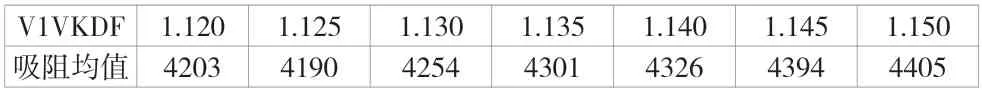

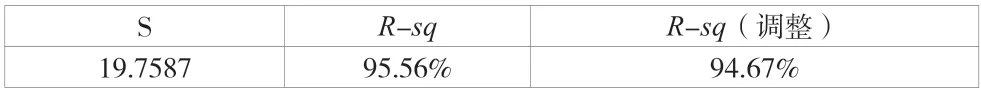

V1/VKDF 单因子试验结果如表4,运用Minitab 软件,对V1/VKDF 与滤棒吸阻进行回归分析建立模型,结果如图3 所示。

图3 V1/VKDF 与吸阻均值的回归分析拟合线图

表4 V1/VKDF 单因子试验数据表

建立模型如下:

回归方程为

均值=- 4495+7745 V1VKDF

模型汇总表见表5。

表5 模型汇总表

S:回归模型误差的标准方差,R-sq是由模型解释的响应中的变异百分比,R-sq(调整):R-sq的调整值,比较具有不同数量的预测变量的情况下,使用调整的R-sq。

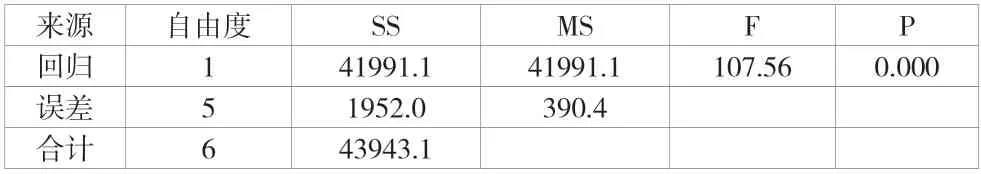

方差分析表见表6。

表6 方差分析表

结果表明:滤棒吸阻与V1/VKDF 有正向相关性,回归方程:吸阻均值=-4495+7745V1/VKDF,且拟合度达到94.7%。其含义:当V1/VKDF 每变化0.001,吸阻均值伴随变化7.7Pa。

3 建立KDF4成型机滤棒吸阻控制方法

基于上述研究,滤棒在生产过程中,吸阻均值受到丝束包高度及圆周、固化时间、过程参数(V1/VKDF)的影响[9],在实际生产中,每台KDF4 成型机配备在线综合测试台,每1.5min 测量5 支滤棒,计算吸阻均值并形成控制图,结合实际生产,根据SPC 控制图原理,制定滤棒吸阻的控制方法如下。1)根据固化时间对滤棒吸阻的影响(固化12 小时后,滤棒吸阻均值上升12 Pa),生产时滤棒吸阻均值:滤棒设计中心值-12 Pa。2)滤棒吸阻均值与圆周均值成负相关,当操作人员在控制图中观察到吸阻上升或者下降时,首先观察圆周是否有明显反向偏离,如果有偏离,优先查看圆周(圆周呈现趋势性变化,一般由于布带磨损、纸粉、冷却条积胶),须人工干预,采取更换布带、清洁等措施。3)当圆周未出现与吸阻反向偏离时,观察在线综合测试台对应的SPC 系统5 支一组数据控制图,结合SPC 的2 项判异准则(一个子点落在3σ 之外、连续9 点落在中心线同一侧),通过调整V1/VKDF(调整规则见V1/VKDF 与吸阻均值的回归模型)精确控制吸阻均值。

4 结论

通过设计试验及制定数据收集计划,运用统计学知识,从丝束来料、滤棒固化时间、KDF4 滤棒成型机过程参数等方面,系统研究了滤棒吸阻的影响因素,量化滤棒吸阻的变化规律,结合实际生产及人员操作,建立了滤棒吸阻的控制方法并运用到生产,提升了滤棒吸阻的质量水平,从源头上提升了卷烟吸阻的稳定性。