国产聚丙烯腈基大丝束碳纤维发展现状与分析

彭公秋,李国丽,石峰晖,张宝艳

(中国航空制造技术研究院复合材料技术中心,北京 101300)

0 引言

聚丙烯腈基碳纤维复合材料具有轻质、高比强度和比刚度、抗疲劳性能好、耐腐蚀、可设计性强、适于大型构件整体成型等优异性能,被广泛应用于航空航天、交通运输、体育休闲和建筑补强等国民经济各个领域[1-5]。聚丙烯腈基碳纤

维按照丝束规格可以分为小丝束和大丝束,两者并无严格的科学分类,小丝束一般是指丝束规格为1~24 K的碳纤维,大丝束一般是指丝束规格≥48 K的碳纤维[6-10]。小丝束碳纤维力学性能优异,拉伸强度为3 500~7 000 MPa、拉伸模量为230~680 GPa,主要应用于航空航天领域;而大丝束碳纤维拉伸强度为3 500~5 000 MPa、拉伸模量为230~290 GPa,主要应用在汽车、风电叶片、能源建筑和体育用品等,又称为工业级碳纤维[7]。相比于小丝束碳纤维,大丝束碳纤维最大的优势就是低成本和生产效率高[8],可拓展碳纤维复合材料的应用途径,是目前碳纤维发展的重点方向之一[3,5]。近年来,国产聚丙烯腈基碳纤维制备和应用技术取得了显著的成绩[9],进一步增强了碳纤维产业竞争力,大丝束碳纤维目前成为我国市场上各方关注的热点[8,10]。

针对大丝束碳纤维,本文首先介绍国内外大丝束碳纤维研制现状,然后针对大丝束碳纤维制备技术特点和应用难点,指出大丝束碳纤维应用的重点方向,最后给出大丝束碳纤维发展建议。

1 国外聚丙烯腈基大丝束碳纤维发展现状

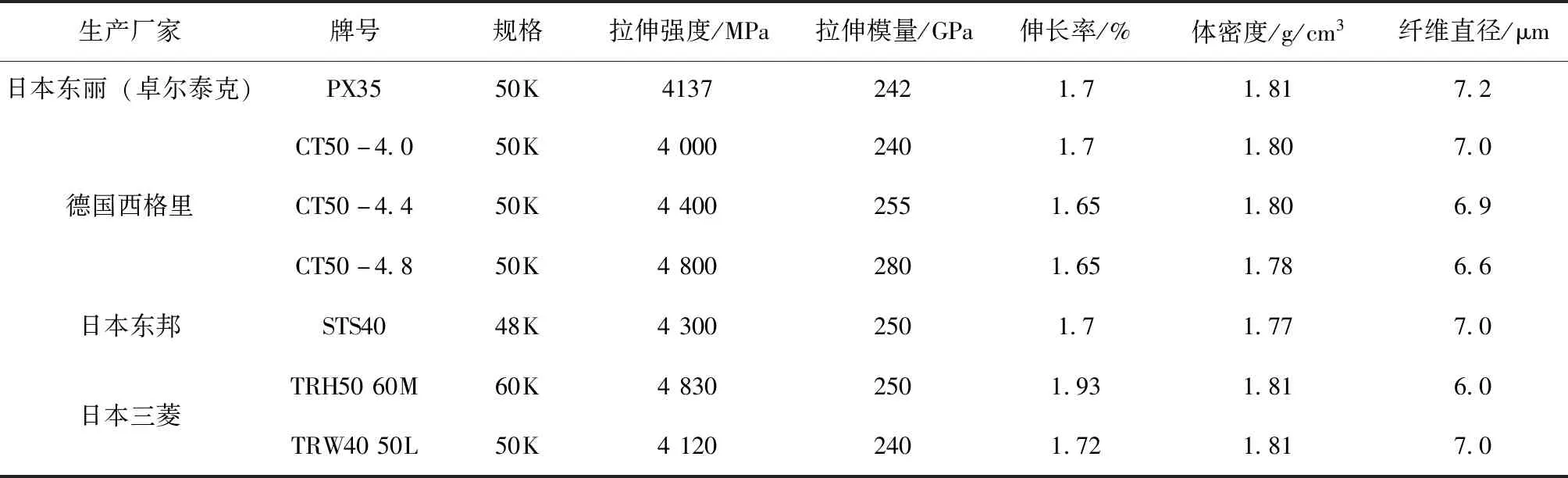

国外自20世纪60年代突破聚丙烯腈基碳纤维连续制备技术后,逐步实现了碳纤维工业化规模生产,低成本化的大丝束碳纤维就是重点发展方向之一[11]。国外大丝束碳纤维的生产厂家主要有日本东丽公司(2013年,收购了曾经最大的大丝束碳纤维生产企业美国卓尔泰克)、德国西格里公司、比利时索尔维公司(2015年和2017年,相继收购了美国碳纤维及复合材料氰特公司和德国大丝束原丝生产商欧洲碳纤维公司)、日本东邦公司、日本三菱公司(收购美国碳纤维技术公司)、英国考陶尔兹公司等[8,10,12]。通过不断收购和整合其他聚丙烯腈基原丝和碳纤维生产企业,持续扩大其大丝束碳纤维产能,日本东丽公司(卓尔泰克)和德国西格里公司是目前世界最主要的大丝束碳纤维生产企业[10],表1列出了国外大丝束碳纤维的主要性能。由表1可以看出,国外大丝束碳纤维拉伸强度为4 000~5 000 MPa、拉伸模量为240~280 GPa,性能基本处于东丽公司T300级、T700级碳纤维水平。

表1 国外主要大丝束碳纤维性能

2 国产聚丙烯腈基大丝束碳纤维发展现状

由于风电叶片、汽车领域对碳纤维用量和低成本的迫切要求,大丝束碳纤维也已经成为国内碳纤维技术的热点之一,中国台塑已实现48K大丝束碳纤维的批量生产,TC-35R和TC-35碳纤维已在风力风电叶片、电机零件和汽车等工业领域大量应用,上海石化、吉林化纤、精功集团、光威复材、天久科技、兰州纤维、新疆碳谷、常州新创碳谷等已建成或计划研发大丝束碳纤维[8,10]。

(1)上海石化。2016年5月,开展碳纤维48K大丝束原丝工业化研究试验。2018年1月,成功开发出大丝束碳纤维的聚合、纺丝、氧化和碳化工艺技术,形成了千吨级聚丙烯腈基48 K大丝束碳纤维成套技术工艺包。2018年3月,成功试制出48K大丝束碳纤维,并打通了全工艺流程,强度高于T300级碳纤维水平。2018年8月,“聚丙烯腈(PAN)基大丝束原丝及碳纤维技术及工艺包开发”项目通过鉴定,标志着国内突破大丝束瓶颈。2020年8月,成立了先进材料创新研究院,集中推进大丝束碳纤维关键核心技术的攻关和产业创新;在此基础上,2021年1月,投资35亿元建设2.4万吨/年原丝、1.2万吨/年48 K大丝束碳纤维项目,降低大丝束碳纤维的生产成本和使用成本。

(2)吉林化纤。2017年7月,在24 K碳纤维原丝研发经验基础上,开始研究48K大丝束碳纤维原丝。2018年7月,成功开发出48 K碳纤维原丝的聚合、纺丝工艺技术,形成了千吨级48 K碳纤维原丝技术工艺包。2018年8月17日,48 K碳纤维原丝在吉林精功2 000吨/年碳化生产线上进行氧化、碳化试验,经测试,碳纤维拉伸强度达到4 000 MPa,拉伸模量达到240 GPa,层间剪切强度达到60 MPa,基本达到T300级碳纤维水平。2019年5月,获得首批120吨48 K大丝束碳纤维原丝出口订单,国产48 K大丝束碳纤维原丝首次批量走出国门。2020年8月18日,吉林化纤1.5万吨大丝束碳纤维项目启动,计划总投资24.4亿元,建设6条碳化生产线;2021年7月15日~11月12日,1.5万吨大丝束碳纤维四条碳纤维生产线相继投产,单线产能2 500吨以上,主要生产25 K和50 K大丝束碳纤维,产品应用于风电叶片、新能源、太阳能发电、新能源、建筑补强、体育休闲等领域,2021年底,产能突破1万吨,极大推动了国产大丝束碳纤维的进程。

(3)精功集团。精功集团与吉林化纤共同出资成立吉林精功,建设1.2万吨/年大丝束碳纤维项目,依托吉林化纤集团公司碳纤维原丝的质量、成本优势及碳纤维产业联盟技术优势进行建设,突破了大丝束碳纤维产业化生产瓶颈,2018年8月17日,采用吉林化纤的48 K碳纤维原丝在吉林精功2 000吨/年碳化生产线上进行氧化、碳化试验,碳纤维拉伸强度达到4 000 MPa,拉伸模量达到240 GPa,推动了我国大丝束碳纤维的发展。目前,精功集团已被宝武集团合并,大丝束碳纤维将成为其重点发展方向之一。

(4)光威复材。2019年7月,光威复材与内蒙古包头市九原区人民政府及九原工业园区管委会、维斯塔斯共同签署了《万吨级碳纤维产业园项目入园协议》,拟投资20亿元,分三期在包头市九原工业园区内建设万吨碳纤维产业化项目;项目主要依托内蒙古低价的能源优势生产大丝束碳纤维,进一步提升风电碳梁业务竞争力,同时拓展其他民用领域对大丝束碳纤维的需求,完善光威复材的碳纤维行业全产业链布局。

(5)天久科技。2018年8月,齐齐哈尔市的天久碳纤维科技有限公司通过自主研发,建成了500吨低成本大丝束碳纤维生产线,实现了48 K大丝束碳纤维国产化,并开始批量化生产。

(6)兰州纤维。2020年3月18日,兰州纤维公司与沂源县人民政府签署招商引资战略合作框架协议,25 000吨50 K大丝束碳纤维项目落户山东淄博沂源县。2020年7月22日,兰州纤维以视频会议的形式通过了“千吨级NaSCN法50 K大丝束碳纤维产业化关键技术及装备研究”项目的技术成果鉴定,已建成50 K大丝束碳纤维的千吨级生产线,其中单线原丝产能达到4 000吨、碳纤维达到1 500吨,产品性能符合国标GQ3522(东丽T300级碳纤维)水平,可以满足碳纤维预浸料的制备要求,产品本征性能和应用工艺性也与进口同类产品不相上下,填补了国内50 K碳纤维产品的市场空白。

(7)新疆碳谷。2018年8月5日,新疆碳谷新材料有限公司举行了大丝束碳纤维项目开工仪式,该项目预计总投资10.75亿元;2019年安装完成一条千吨级大丝束碳纤维生产线,形成年产2 000吨碳纤维的生产能力;2020年再建设安装完成三条千吨级大丝束碳纤维生产线,最终形成了年产碳纤维8 000吨生产量。

(8)常州新创碳谷。2020年9月26日,常州新创碳谷开工建设,预计总投资50亿元,规划建设年产3.6万吨大丝束碳纤维及高性能碳纤维复合材料结构件,实现将低成本碳纤维复合材料产业链向两头发展;10月,已成功试车一条碳化生产线,主要是25K碳纤维,强度为4 200 MPa、模量为240 GPa,单线产能3 000吨/年。

综上所述,国内大丝束碳纤维发展迅速,突破了大丝束碳纤维关键制备技术,已初步形成大丝束工程化产业的能力。

3 聚丙烯腈基大丝束碳纤维制备和应用技术难点分析

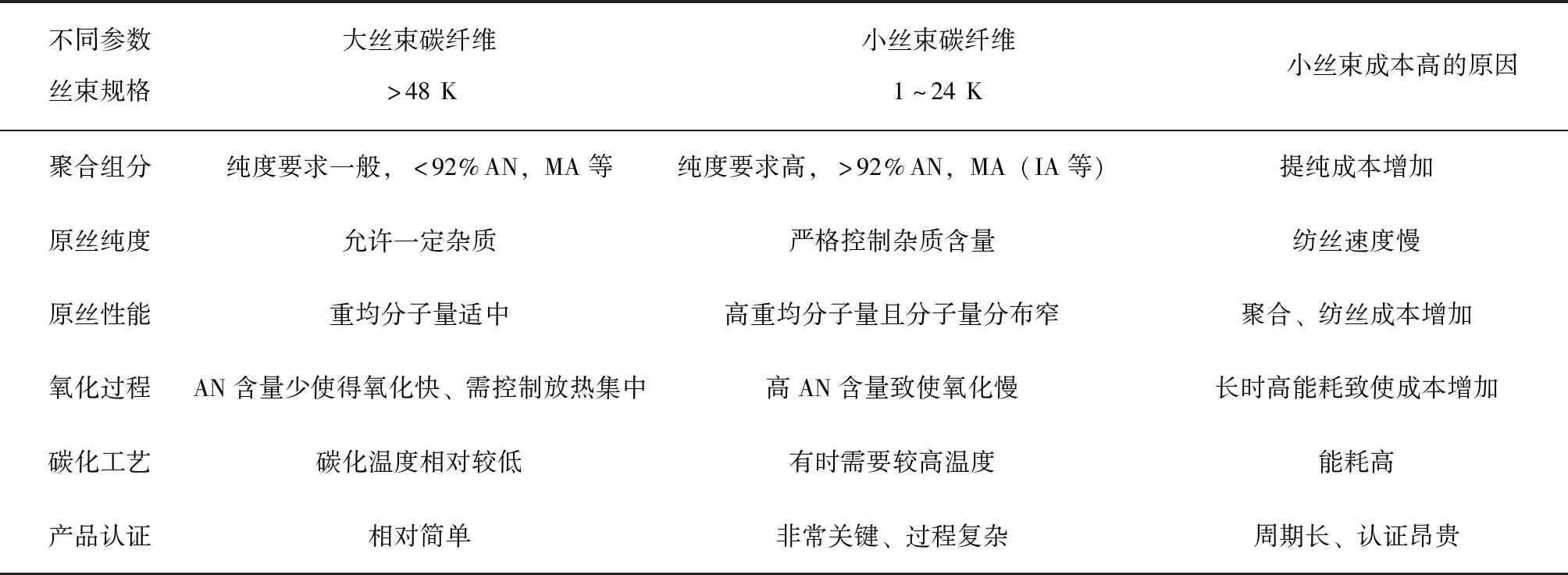

相比小丝束碳纤维,大丝束碳纤维主要借鉴民用腈纶原丝技术并优化提升,其最大的优势就是成本低,仅为小丝束碳纤维的20%左右[6]。大丝束碳纤维制备和应用技术难点主要包括以下两点。

(1)大丝束碳纤维生产技术难度更大。聚丙烯腈基碳纤维生产周期长、工艺复杂,涉及丙烯腈提纯、聚合、凝固成型、水洗、牵伸、预氧化、碳化、上浆等多个环节,涉及技术参数控制点3 000~5 000个[13]。相比小丝束碳纤维,大丝束碳纤维的制备技术更难,比如凝固成型、牵伸、预氧化、碳化、上浆等的均匀性难度极大。因此,大丝束碳纤维的离散系数一般较大。同时,毛丝问题也是国产碳纤维的主要问题之一,由于控制难度加大,大丝束碳纤维毛丝调控更难。

表2 小丝束碳纤维和大丝束碳纤维制备过程成本对比

(2)大丝束碳纤维毛丝多,展纱困难,影响应用[3,14]。大丝束碳纤维除了制备技术要求高,在后续应用过程中,由于丝束较大、易于集聚,因此展纱效果不好,进而造成树脂对大丝束纤维束内部浸润性较差,丝束间容易产生孔隙且容易造成树脂相的富集与分离等缺陷。另外,在大丝束碳纤维展纱过程中会出现毛丝甚至断纱,影响预浸料的制备工艺性,导致复合材料力学性能分散性较大,进一步增加了大丝束碳纤维应用难度。

4 聚丙烯腈基大丝束碳纤维重点应用方向分析

4.1 风电叶片

近年来,随着风电机组的大型化、轻量化发展,超长的叶片对材料的强度和刚度提出了更高的要求[15],为碳纤维及其复合材料在风电叶片领域的广泛应用提供了前提。小丝束碳纤维虽然力学性能优异,但长期受到成本因素的制约,难以在风电叶片等领域实现推广应用,而大丝束碳纤维高速发展恰恰得益于全球风电业务复合材料叶片的飞速增长。2020年,风电叶片碳纤维用量高达3.06万吨,占全球碳纤维用量的29%,根据预测,“十四五”期间风电叶片对碳纤维需求依然强劲,预计到2025年可达9.3万吨以上[16],考虑维斯塔斯等对低成本的碳纤维要求(14美元/kg),对大丝束碳纤维提出了强烈的需求。

4.2 车载储氢气瓶

近年来,氢能因其零排放特点被认为是汽车的终极能源[17],发展迅猛,正在成为各类交通运载工具的新能源解决方案。氢能利用完整链条包括生产、储存、运输、应用等几个方面,安全可靠的储氢技术是决定氢能广泛应用的关键因素,其中车载储氢具有成本低、能耗小等优点,是一种最常见、应用最广泛的储氢方式[18]。欧美已实施多项氢能发展计划,以占领车载储氢气瓶领域,国外车载储氢气瓶应用技术最为成熟的国家为美国和日本,代表性企业包括美国 Quantum 公司、日本丰田等。预计到2030年,全球燃料电池汽车将达300~400万台,相应的碳纤维需求量为18万吨[16]。车载储氢气瓶成本75%以上主要为碳纤维复合材料,碳纤维价格是选材的最重要考虑因素。因此,一般选用价格便宜的T700S-24 K碳纤维或更大丝束的高性能碳纤维。

5 聚丙烯腈基大丝束碳纤维分析与思考

在风电叶片等需求牵引下,近年来国内大丝束碳纤维生产企业相继攻关,迎来了研发大丝束碳纤维的热潮。上海石化、吉林化纤、精功集团等大丝束碳纤维研发成功标志着国内突破了大丝束碳纤维技术瓶颈并初步形成产品系列。建议国内聚丙烯腈基大丝束碳纤维重点关注以下几个问题。

(1)继续研发更大丝束的碳纤维,提高大丝束碳纤维性能。目前国内聚丙烯腈基大丝束碳纤维丝束规格为48 K或50 K,碳纤维力学性能仅达到东丽T300级碳纤维水平,丝束规格和性能为大丝束碳纤维研发的初级阶段,而且成熟度较低,与国外聚丙烯腈基大丝束碳纤维存在较大差距。因此,亟需研发60 K、160 K 、320 K等更大丝束的碳纤维,同时研发更高性能的大丝束碳纤维,比如三菱公司TRH50 60M碳纤维和西格里公司CT50-4.8碳纤维。

(2)在大丝束碳纤维成本控制上下功夫。借鉴小丝束碳纤维的经验,面对国外竞争,在性能达标的情况下,主要考虑的就是成本因素。对于国内碳纤维生产企业而言,突破大丝束碳纤维力学性能和实现大丝束碳纤维稳定并非难事,但最关键的问题是如何控制大丝束碳纤维成本,并实现稳定批量生产。因此,建议聚丙烯腈基大丝束碳纤维企业在考虑丝束大小与性能的基础上,一方面研发成本低的民用腈纶原丝[8];另一方面综合考率土地、能源、原材料、运输等要素,在成本控制上深入研究。

(3)进一步拓展大丝束碳纤维应用领域。除了目前应用大丝束碳纤维最多的风电叶片外,拓展大丝束碳纤维应用领域也是国内碳纤维和复合材料企业面临的一大难题。开展大丝束碳纤维分丝技术、展丝技术等研究[3],突破碳纤维/树脂基体界面连接、缠绕成型张力控制等制约车载高压储氢气瓶应用的关键技术[17],开拓汽车、轨道交通、建筑补强复合材料低成本制造技术,开展类似PX35大丝束碳纤维的分丝技术研究,进一步拓展大丝束碳纤维应用。