影响双向拉伸聚丙烯薄膜凹印色彩还原的因素

李永红 蔡妹姝

(1.福建技术师范学院材料与环境工程学院;2.食品软塑包装技术福建省高校工程研究中心;3.福州市包装工程行业技术创新中心)

1.前 言

近年来,我国包装行业连续快速健康发展,包装工业生产总值已跻身世界包装行业前列,我国已经成为全球规模最大、最具发展潜力的包装市场[1]。塑料薄膜是包装材料的最主要的组成部分,而凹版印刷是塑料包装印刷最常用的方式之一。在包装美术中,常有“先看颜色后看花,七分颜色三分花”[2]的说法,这充分说明正确还原包装产品颜色的重要性。因此,塑料包装印刷的色彩还原,是影响印刷质量的重要因素。BOPP薄膜是一种非常重要的软包装材料,BOPP薄膜无色、无嗅、无味、无毒,并具有高拉伸强度、冲击强度、刚性、强韧性和良好的透明性。

本文对 BOPP薄膜的印刷适性进行分析研究,用中山菲力特化工有限公司生产的塑料凹印油墨在国伟1050A型凹印机上印刷的产品为研究对象,从对颜色影响最重要的油墨性能、印版质量和刮墨刀三个方面,来分析影响BOPP薄膜凹印色彩还原的因素。

2.影响因素分析

2.1 油墨的性能

油墨中的颜料是印刷品的呈色物质,油墨是影响印刷品色彩的最主要的因素。凹版印刷的最大特点是印品的墨膜厚,阶调再现性好,印品立体感强,层次清晰,图象逼真。塑料印刷油墨可以分为表面印刷用凹版油墨(表印油墨)和复合印刷用凹版油墨(里印油墨)两大类[3]。

油墨对凹版印刷品上油墨颜色影响的主要因素是油墨颜色和黏度。

(1)油墨的颜色与理想色存在偏差

油墨的颜色是由颜料决定的,由于颜料自身对光的吸收与反射不可能达到理想状态,因此制作出的三原色油墨也不纯正,也就是说,三原色油墨对光应有吸收的没有完全吸收,而应有反射也没有完全反射,每一个墨色与理想的三原色都有色差[4]。以青墨为例,理想的青色实地密度值应该为2,其它颜色的密度值为0[5]。

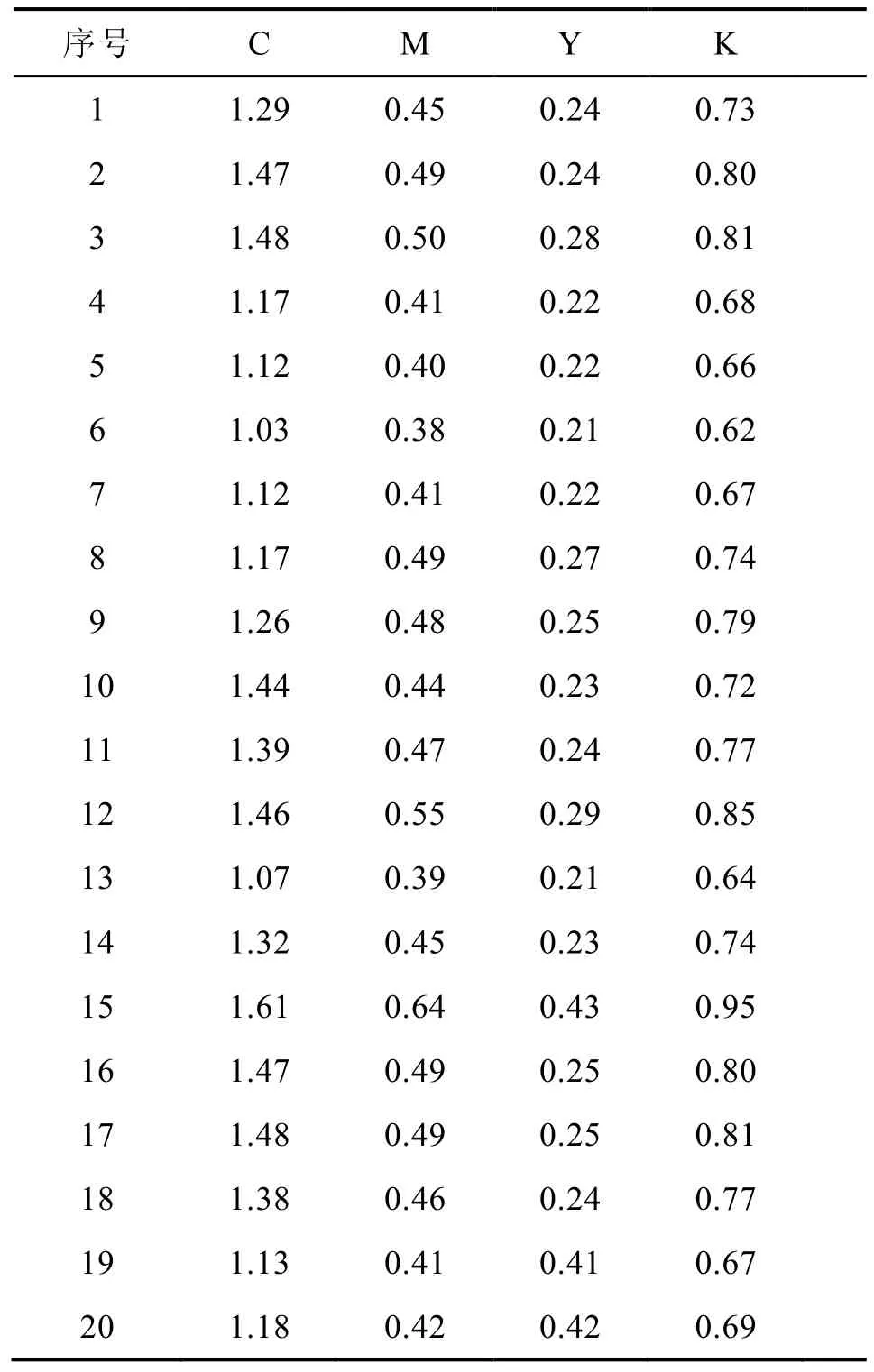

本人对合作企业色彩管理的色标,用爱色丽eXact分光光度仪进行测定,结果如表1、表2所示。表1为中山菲力特生产的塑料凹印青色油墨,在国伟 1050A型凹印机上印刷的青色实地色差值。由色差值可以看出,该油墨的色差△E*基本在6以下,符合油墨的标准,是合格的油墨。表2为该油墨的颜色密度测量值,根据表2值绘制C墨密度值分布情况如图1所示。

表1 C墨L*、a*、b*值及色差值

表2 密度值

由图1可以看出,C油墨存在颜色主密度值Dc不足和不应有密度的问题。也就是油墨颜色与理想色存在偏差,而这是所有油墨都存在的问题。

图1 C墨密度值

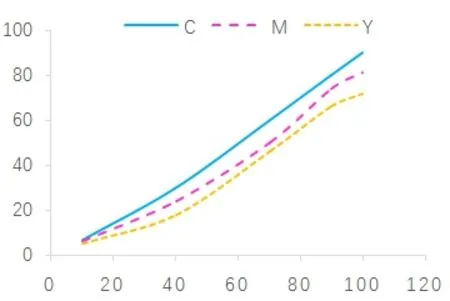

油墨与理想色存在偏差,而且不同在厂家生产的油墨,颜色也不完全相同,这一问题的解决方法是通过灰平衡对三原色油墨的色差进行补偿调节。图3为该墨的灰平衡测试样,分别设置C为7%,30%,60%,80%网点百分比,M,Y墨设置变化范围。用爱色丽eXact分光光度仪对印刷好的色样进行测定,如果色块在显示密度时是K而不是YMC,表示该颜色是中性灰[6],这个色块的C、M、Y值,就是灰平衡的颜色值。

图2 灰平衡测试样条

图3 灰平衡曲线

测试5条印样得到的数据平均值如表3所示,由表3绘制灰平衡曲线如图4所示。

表3 灰平衡时各色墨的网点百分比

(2)黏度

塑料凹印中,印刷机上墨槽内油墨的黏度会因为溶剂的挥发等原因发生变化,这就导致转移到印刷品上油墨的量也随之变化,造成印刷品颜色深浅不一。凹印是依靠印版上凹下的网点来传递油墨的,印版雕刻制版后,印刷网点体积已经固定。当凹印油墨的黏度升高时,油墨的黏性也升高,残留在网穴里面的墨量减少,油墨转移率升高,印品的饱和度也随之升高,颜色加深[7]。

但是,如果油墨的黏度继续上升,油墨的黏性越来越强,油墨进入很小的网穴变得越来越难[8],因此,就会降低网点里的墨量,从而降低了油墨的转移率,导致印刷品颜色变浅。因此,若要印刷品的颜色保持相对稳定,在整个凹版印刷过程中,就必需保持油墨黏度的相对稳定性和一致性,印刷过程中要常检测油墨的黏度值。

凹印油墨的黏度,还受印刷环境温、湿度的影响,凹版印刷最佳的环境温度是 18℃~25℃,最佳湿度是 55°~60°。油墨生产厂商建议的凹印油墨黏度为 13~22秒(3#察恩杯),实际生产中使用油墨黏度计测量出印刷效果最佳时的油墨黏度值。经测试该C墨的最佳黏度值为15秒(3#察恩杯)。印刷成品如图4所示。印刷色彩达到色彩复制的要求标准。

图4 印刷成品

2.2 印版

2.2.1 印版制版时图像阶调调整

凹版加网印刷的特性是:高光部分小网点易损失,中间调区域印刷效果较好,暗调部分易产生网点并级。[9]

印版上 5%的高光网点,胶印可以良好地复制,但是凹印却因为网点面积小、网穴浅而难以转印,从而影响印刷质量,可以考虑将其扩大成比较容易转印的10%网点。[10]特别是大面积底色的印刷品,应尽量避免网点值太小,否则会因为小网点丢失造成色差过大,大面积浅色印刷建议使用专色。

如果有黄、品红、青、黑两两颜色套印的情况,其中深色网点百分比低于25%的,为了防止出现“浅网点漏印”现象,制版时可以整体加深3~5%,然后在上机印刷时使用冲淡剂来降低油墨的颜色浓度,从而使印刷品的色相保持不变,保证印刷品颜色的正确还原。

对于暗调部分的网点并级,必须在确定凹印的设计稿时,用调整图像阶调曲线的方法解决,调整暗调部分的曲线使其缩短,压缩 60%~90%区域网点的层次,将90%以上的网点提高为实地。这样,就可以通过图像阶调的调整,既能印刷出墨色厚实的实地,又能印出层次细腻的高光,从而表现出了凹印的高品质。

2.2.2 专色印版的设置

在一些产品的商标上,或者有特别小的形状和文字的印刷品,以及有特殊效果、大面积底色的印刷品上,常有高亮度、高饱和度的颜色或者一些特殊颜色,如闪亮的荧光色、金色和银色等,必须将这些颜色设置为专色印版。由于珠光油墨、金色油墨和银色油墨的细度值较大,油墨颗粒较粗,一般不宜采用浅网印刷。

2.2.3 印刷色序的排列

在塑料凹印中,一般里印的色序为先印深色再印浅色,而表印通常相反。对于彩色稿的印刷,三原色的色序应相连,不要在中间穿插别的专色。否则容易造成各层油墨的溶合不良,从而影响三原色的套印效果,降低了印刷质量。塑料凹印的色序通常为 K、专 1、专 2、专 3、C、M、Y、W[11]。特殊产品也可特殊处理,金色通常放在第一或第二色,银色通常放在最后一个颜色,专色(特别是面积比较大的专色)通常放在黑版和青版之间,这样大面积的专色就可以通过较多的印刷单元,延长油墨的干燥时间,使油墨干燥更充分,以减少溶剂的残留。当然,特殊情况下也可以调整色序,例如有些版面在专色上加暗纹,这样的底色就必须放在C(青)、M(品红)、Y(黄)版之后[12]。

2.2.4 印版储墨量

在目前的包装印刷生产中,大量使用的是电子雕刻凹版和激光雕刻凹版。雕刻凹版的网穴呈倒棱锥形,网穴底部的尖顶与棱线,会阻碍油墨从印版向承印材料上转移。每一次油墨转移,网穴中都会滞留下一定量的墨。特别是底部易被固化的油墨堵塞,减少了网穴的储墨量。[13]高光区域由于网点百分比小,网穴浅,更容易出现此问题。常用的解决办法是在油墨中添加慢干剂,增加油墨的流动性,减少油墨在网穴中的堵塞现象;或者在油墨中添加真溶剂,用来不断溶解网穴底部的残墨;或者停机,彻底刷洗网穴,使其恢复原始状态。

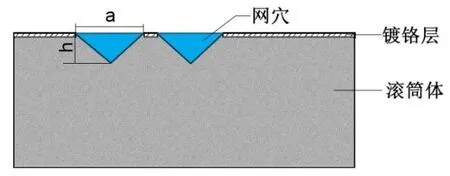

凹版网穴的储墨量可以用网穴(四棱椎体)的体积公式V=a2h/3来计算,如图5所示。

图5 网穴结构示意图

当网穴底部积墨,网穴深度h减小,网穴的储墨量随之减少,转移到承印材料上的油墨减少,会使印刷品颜色变浅。当凹版表面的镀铬层被刮刀磨损,铬层变薄时,a和h的值同时变小,由公式可知,体积V急剧变小,使储墨量的急剧降低,转移到印刷品上的油墨变少,印刷品颜色变浅。

2.3 刮墨刀

2.3.1 刮墨刀的位置

刮刀的安装和调整对印品的外观质量控制也起着很重要的作用[14]。刮刀的位置是刮刀与印版滚筒的接触位置,刮墨刀位置与压印点的距离影响油墨的转移率,该距离越长,网穴内的油墨停留时间越长,油墨易干燥,转移率越低。该距离越短,则油墨的转移率越高。该距离的长短应根据印刷速度、油墨黏度和印版质量等因素调整。大多数刮墨刀安装在印版滚筒上部 1/4左右的位置上。

2.3.2 刮墨刀的角度、压力

刮刀接触角指刮刀与印版滚筒接触点处的切线与刮刀之间的角度。刮墨刀刮墨时,刮掉空白部分油墨的同时,也会刮掉网穴内的部分油墨。刮刀压力较大或刮刀角度较陡时,刮掉网穴内的油墨较多,油墨的转移率变小,印刷品的颜色浓度变浅。反之则油墨的转移率大,印刷品颜色深,但图文边角易出现模糊。刮刀的接触角度一般为30°~60°,以50°~60°为宜,55°最为理想,也可根据实际情况调整。

刮墨刀压力一般设定在20~25 kg/m,在保证有效刮墨并控制墨量的前提下,刮墨刀压力越小越好,以减少刮刀对印版的磨损。

安装刮墨刀时,一定使其刃口线与印版滚筒的轴线平行,否则会造成因刮墨刀的压力、角度的不同而使印版上图案的颜色不一致[15]。

3.结 论

在塑料软包装产品的凹版印刷中,影响产品色彩还原的因素繁杂多样,比如操作环境温、湿度条件和人为因素等等,都会影响到塑料软包装印刷品的色彩还原。本文对BOPP薄膜所需要的印刷条件进行分析,做好印版阶调处理,在印刷过程中将油墨黏度控制在13~22秒(3#察恩杯),最佳15秒(3#察恩杯)左右,安装调试好刮墨刀,刮刀的角度以50°~60°为宜,55°最为理想。从而较好地控制印刷品的色彩,印刷出色彩还原度高、品质好、令客户满意的印刷产品。