库区防护工程液压抓斗造孔成墙施工技术探讨

黄芝兰

(江西赣禹工程建设有限公司,南昌 330209)

1 问题的提出

峡江水利枢纽工程位于赣江中游的峡江县老县城(巴邱镇)上游峡谷河段距巴邱镇约 6km,是一座防洪、发电、航运为主并兼具灌溉、供水等综合利用功能的水利枢组工程。库区主要表现为构造剥蚀低山丘陵及河流侵蚀堆积地貌,河流侵蚀引起的塌岸是库区内主要的不良物理地质作用。库区地下水发育,丘陵山区水文地质特征显著,地下水类型主要为孔隙水、基岩裂隙水和岩溶水。

本标段主要进行库区柘塘防护区、金滩防护区、樟山防护区堤坝防渗、导托渠岸坡塌坡处理。经检测,防护区现有堤坝坝体、坝基、坝肩岸坡渗流严重,并与库水位相关,随着库水位的升高,渗流量增大,堤坝内坡虽已进行帷幕灌浆和黏土铺盖处理,但是处理效果并不理想。结合库区防护区堤坝地质条件,决定采用液压抓斗成槽混凝土防渗墙加固施工技术,保证形成厚度均匀且防渗效果良好的地下连续防渗墙[1]。

2 施工方案

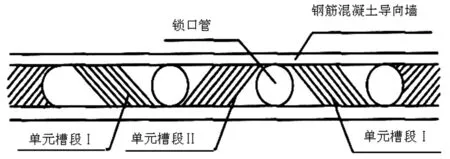

本水利枢纽工程主要使用钢丝绳液压抓斗机,在混凝土防渗墙轴线已浇筑导向槽设计范围内通过设计配合比外加剂进行泥浆护壁,并按照设计长、宽、深开挖条形沟槽。通过泥浆直升导管法浇筑C15混凝土墙并构筑成墙段单元,间隔开挖并浇筑第一序墙段后再采用同样方法继续开挖相邻墙段,形成第二序槽体。采用设计接头方式将第一序混凝土墙体和第二序槽体连接浇筑,最终形成地下连续混凝土防渗墙体,发挥坝体、坝基防渗作用。划分及连接详见图1。

图1 成墙段单元设置示意图

2.1 主要参数及施工机具

峡江水利枢纽工程库区防护工程防渗墙成墙厚度60cm,墙体埋深10-40m,防渗墙混凝土强度等级C15,水下灌注混凝土提升一个等级,成墙长度150m,成墙墙体面积2000m2。混凝土防渗墙设计抗压强度9.8MPa,弹性模量2.64×104MPa,渗透比降允许值[J]≥60。

结合库区地质条件及施工工期、施工成本等方面的综合考虑,混凝土防渗墙施工所用机械设备主要包括1台抓斗重9-10t的ZLD-60型抓斗成槽机,1台2000L型泥浆搅拌机,1台冲击锤1.8-2.4t的KC-22型冲击钻,4台3PNL泥浆泵,φ600mm锁口管80m,2台直流电焊机,履带吊、潜水砂泵、空压机及氧气焊各1台。

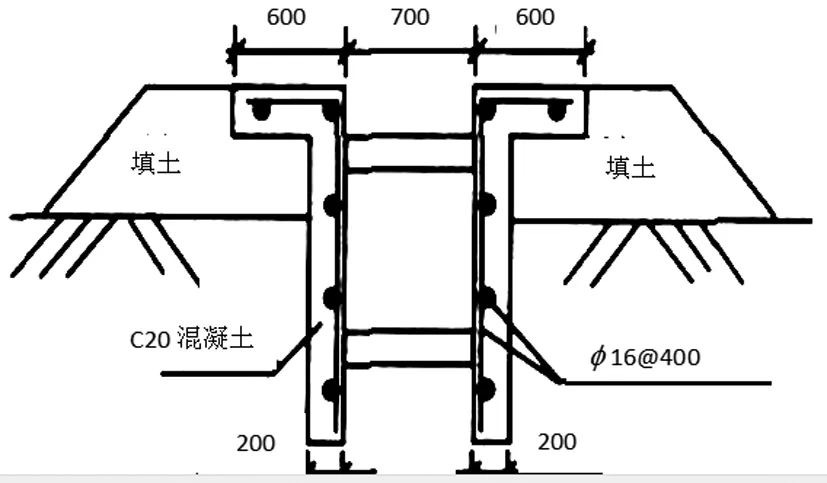

2.2 导向墙施工方案

结合对峡江水利枢纽工程库区水文地质资料的分析,为确保导向墙泥浆液面比地下水位高出至少1.0m,并低于导向墙口0.2m,导向墙设计深度应为1.5m,插入原状土埋深至少20cm。根据库区土质条件及地下水位,主要提出两种导向墙施工方案,具体见图2。导向墙在库区堤坝液压抓斗造孔成混凝土防渗墙施工过程中起到开槽施工导向,并保证开槽垂直度、准确度及平直度等的作用,同时为成槽机械设备及顶拔接头管提供支承;容纳泥浆、稳定泥浆液面,维护地表土层稳定并防止槽口塌方[2]。

(a)土体松软、地下水位低

(b)地下水位高

3 液压抓斗造孔成混凝土防渗墙施工技术

峡江水利枢纽工程库区将防渗墙分成长度6m的若干槽段,并按照间跳槽段次序施工,即先施工单元槽段Ⅰ,冲孔成槽后在施工单元槽段Ⅱ,既能保证混凝土固结质量,又能达到快速施工的目的,保证施工进度。

3.1 导向墙施工

导向墙施工质量直接关系到连续墙施工精度,为此必须加强技术交底,准确定位放线。导向墙沿中轴线向两侧各放宽30mm,为抓斗钻头和锁口管进出提供顺利条件;导向墙垂直度及内墙面平整度分别控制在±8.5mm和±3.0mm范围内,导向墙全长范围内高差及轴线误差不超出±5mm和±10mm;为避免雨水及垃圾流入导槽稀释或污染泥浆,导向墙上口应比地面高出100mm。在导向墙土方开挖施工过程中,若外侧土体可垂直直立,则应采用土壁,相反,应设置外模板,待混凝土达到设计强度后用黏土将墙背夯填密实。拆模后按照2.0m间隔设置上下两道直径80mm的圆木支撑,及时回填土方。在混凝土达到设计强度前禁止重型机械靠近导向墙行走,避免引起墙体变形。

3.2 接头施工

本库区防护工程防渗墙墙体深度大,为保证施工质量,采用冲凿接头法圆弧接头工艺进行混凝土防渗墙接头施工。具体而言,待单元槽段Ⅰ序槽初凝后,采用冲击钻在单元槽段Ⅰ混凝土浇筑后端孔位置钻凿混凝土至单元槽段Ⅱ槽底高程,进行单元槽段Ⅱ接头孔施工。为保证槽段套接厚度符合设计要求,必须加强端孔和接头孔垂直度控制,应在每钻进2m时检测一次孔斜率,并保证接头孔对位与端孔重合。

3.3 泥浆制备

采用搅拌机制备固壁泥浆,根据设计要求,固壁泥浆中复合膨润土计量误差应控制在5%以内,泥浆比重1.04-1.25,黏度20-40s,含沙量不超过4%,失水量≤1mm/3min,pH值8-13,静切力不超出10mg/cm2。制备好的泥浆应避免槽段开挖、钻孔冲孔、混凝土灌注等过程中因泥皮形成、黏土混入、雨水稀释、土体中阳离子混入、混凝土中钙离子混入等原因而导致泥浆变质,影响施工质量,甚至造成槽壁坍塌。为此,必须加强泥浆质量控制。通过试验所确定的泥浆配合比为膨润土:CMC∶水∶Na2CO3=70∶1∶1000∶0.5。

按照供收双管路进行泥浆供应回收循环管路施工,新制备浆液静置存放24h并充分膨胀后使用,经常搅动泥浆池内的浆液,防止发生沉淀,使用后的泥浆因黏度、比重等发生改变及含砂量增大,必须经沉淀池沉淀后弃置。

3.4 槽孔开挖及清槽

单元槽段Ⅰ采用先抓取两侧单元、再抓取中间单元的三抓成槽施工工艺,单元槽段Ⅱ则采用两钻一抓的工艺,即通过CZ-22型冲击钻机进行单元槽段Ⅰ端孔施工,再改用液压抓斗开挖副孔。将槽段孔位标识于导向墙后使抓与孔位正对,垂直抓孔。待完成端孔和副孔开挖后该槽段成槽施工即完成,验收合格后施工下一工序。具体见图3。

图3 成槽施工示意图(单位:mm)

成槽结束后必须及时清除施工过程中沉积在槽底的沉渣,保证成槽施工质量,并提升防渗墙承载能力。清槽过程中应持续不间断地向槽孔内输送优质泥浆,并确保泥浆液面稳定,避免发生塌孔。考虑到本库区防护工程槽孔设计深度较大,故采用气举排渣的清槽方式。

清槽施工过程中泥浆液面必须高出地下水位至少1.0m,并高出导墙顶面至少0.3m,并连续不间断置换泥浆,清槽结束后,距离槽底0.3-1.0m处的泥浆比重必须满足设计要求。成槽及清槽过程中必须派技术人员通过比重计、含砂率筒、黏度计等仪器检测固壁泥浆性能指标及槽底沉渣厚度和清槽质量[3]。

3.5 混凝土制备及运输

本库区防护工程防渗墙施工主要使用弹性模量低、抗拉强度高、防水防渗性能良好、适应较大变形且配合比适合地下防渗墙自流成型的柔塑性混凝土材料。因低透水性黏土和膨润土的掺加,使塑性混凝土材料流动性增大,塌落度在18-22cm之间,扩散度在35-40cm。由于工程附近无塑性混凝土生产厂家,且本工程所需塑性混凝土量较大,所以在施工现场设置2台350L型混凝土搅拌机,自制塑性混凝土材料。

严格按照设计要求选择原材料并通过台秤称量材料使用量,采用装载机和人工相结合的方式将原材料按设计比投入搅拌筒内先试拌和,并在拌制过程中将膨润土送入搅拌筒,加水拌制1.5min后再加入水泥、砂料持续拌和3min,保证混凝土拌制的均匀性。为避免混凝土运输过程中发生离析,应采用泵送方式,设计输送能力60m3/h,通过输送管将混凝土混合料送至浇筑段集料斗,混凝土则自行落入仓内。

3.6 水下混凝土灌注

待清槽结束并达到设计要求后采用直升导管法进行水下混凝土灌注施工,在整个槽段按3m间距设置2套导管,导管管径200mm,并通过法兰连接,导管和槽段两端均相距1.5m。施工现场拌和站所集中拌制的混凝土28d抗压强度为2-4MPa,初始弹性模量不超过1000MPa,渗透系数<1.0×10-7cm/s。

为确保水下混凝土浇筑施工质量,避免发生墙体因夹泥而渗漏的问题,浇筑过程中混凝土液面必须匀速上升,且上升速度至少2.0m/h,保证在混凝土初凝前结束灌注;导管埋深始终控制在1.0-6.0m范围内,避免将导管提离混凝土液面。各槽段施工现场均应留置一组混凝土试块,混凝土浇筑高程应为设计高程+0.5m,浇筑结束后通过35t汽车吊拆除混凝土导管。

4 结 论

综上所述,峡江水利枢纽工程库区防护工程采用柔塑性混凝土材料进行防渗墙施工,能降低水泥用量,并降低混凝土材料弹性模量,使混凝土与周围土体介质弹性模量更为接近,大大提升防渗墙墙体抗变形能力及对地基应力变化的适应能力,墙体内应力显著降低。本工程竣工两年多以来,已经经过了两个雨季和洪水的考验,加固施工段并未出现较大渗漏,表明该库区防护工程液压抓斗造孔成混凝土防渗墙施工方案科学合理、技术切实可行。