飞剪剪刃的刃口形状和剪刃副侧隙对剪切力及剪切断面质量的影响

邬明均 刘增民 顾炀

摘要:为避免飞剪切头过程中出现加工事故以及提高热轧钢筋切头后的断面质量,通过采用商业有限元分析软件建立飞剪剪切模型,研究了飞剪剪刃的刃口形状和剪刃副侧隙等相关参数对剪切力的大小和切头后轧件断面质量的影响,为合理选择剪刃刃口形式及剪切工艺参数提供了一定的参考依据。

关键词:切头 有限元 剪刃刃口形式 剪刃副侧隙 剪切力 断面质量

引言

我国是全球最大的钢铁生产国之一,现如今除了建筑以外,铁路、隧道、桥梁等各类基础设施的建设也普遍采用传统的钢筋混凝土结构,钢材年消费量十分可观。热轧带肋HRB400Ⅲ级钢筋是目前国家重点推广的建筑用钢更新换代产品,材料的各项性能优异,且作为钢筋混凝土结构中的增强材料而被广泛使用,逐渐成为钢材中消耗最多的产品[1]。飞剪作为连续式热轧钢筋生产线上不可或缺且复杂的设备,主要用来对运动中的轧件进行切头、切尾、切定(倍)尺,以及事故处理和样品剪切等。在实际剪切过程中,剪刃作为飞剪机上的关键零部件之一,不合理的参数设置往往会制约轧件的成品率。目前针对飞剪剪切力及剪切断面质量开展的相关模拟研究大都基于平剪刃,异型剪刃的研究较少,组合式剪刃尚未看到相关报导[2-4]。

1 飞剪切头有限元模型建立

本论文的研究主要针对曲柄连杆式飞剪机对热轧带肋HRB400Ⅲ级钢筋进行粗轧切头的情况,仿真模拟前提条件:飞剪机曲柄半径205mm,剪刃重合量3mm,剪切温度900℃。仿真时以钢筋规格、切头速度、剪刃刃口形式、剪刃副侧隙为变量(模拟试验中选取了两种粗轧钢筋规格:Φ90mm及Φ120mm,两种飞剪剪切速度:0.6m/s、1.5m/s,三种剪刃组合形式:平剪刃、三角剪刃、组合剪刃,五种剪刃副侧隙:0mm、0.15mm、0.3mm、0.5mm、1mm),研究这四个因素对剪切力及剪切断面质量的影响。

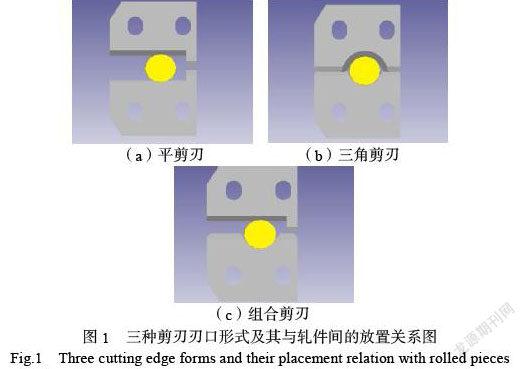

在UG中对两种刃口形式的飞剪剪刃(平剪刃及三角剪刃)进行三维模型的绘制,剪刃除刃口形式不相同以外,其余尺寸参数均一致,对上述剪刃进行两两组合,产生了上述三种不同的剪刃副形式,具体剪刃刃口形式及其与轧件间的放置关系如下图1所示。

由于在实际剪切时,钢筋产生塑性变形的区域会生成较大的应变,距离刀具越远产生的应变越小,故在使用商业有限元分析软件模拟飞剪对粗轧钢筋切头时,采用了在轧件应力较为集中的部位——上、下剪刃刃口附近网格划分较为密集,其余区域比较稀疏的网格划分形式,从而能够更好地反映出轧件变化梯度较大的部分数据的变化规律。为了防止飞剪在对钢筋的一端切头时,另一端发生翘起和跑偏,在仿真过程中对被剪轧件远离刀具的一端进行了约束处理,以便更加真实地还原热轧钢筋粗轧切头时的过程。

钢筋切头属于韧性断裂,而韧性断裂是一个非常复杂的过程,与很多参数如应力、应变、应变速率、摩擦、温度以及材料参数、空穴、第二相粒子等有关,只有建立合理的材料局部断裂准则才能够准确预测材料加工成型过程中的断裂情况[5]。Normalized C&L断裂准则预示韧性断裂不仅依存于剪切应力,而且与拉伸应力有关,只有最大主应力是拉伸应力的区域才对局域破坏起作用,与飞剪實际切头过程中轧件在塑性变形状态下发生剪切分离,变形后期剪切带出现巨大拉应力导致轧件断裂的情况相吻合,因此,本论文在进行飞剪剪切有限元分析时采用了Normalized C&L断裂准则[6-7]。

2 仿真结果及分析

2.1剪切参数的变化对剪切力的影响

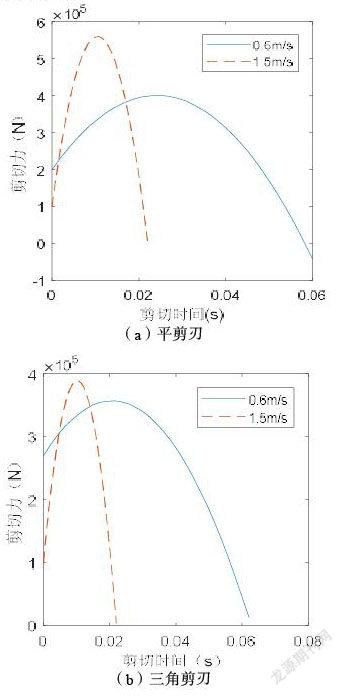

2.1.1剪切速度 当剪切速度由0.6m/s上升到1.5m/s时,拟合后的剪切时间与剪切力的关系曲线如图2所示,平剪刃、三角剪刃及组合剪刃的剪切时间均有很大程度的下降,平剪刃切头时的最大剪切力增大幅度大于三角剪刃及组合剪刃。结果表明随着剪切速度的增大,剪切力也增大,带来的冲击和变形抗力也越大。故对单纯使用平剪刃而言,剪切的速度不能太快,但是剪切速度慢又会影响生产效率,所以在允许剪切能力范围内,可以适当提高剪切速度。

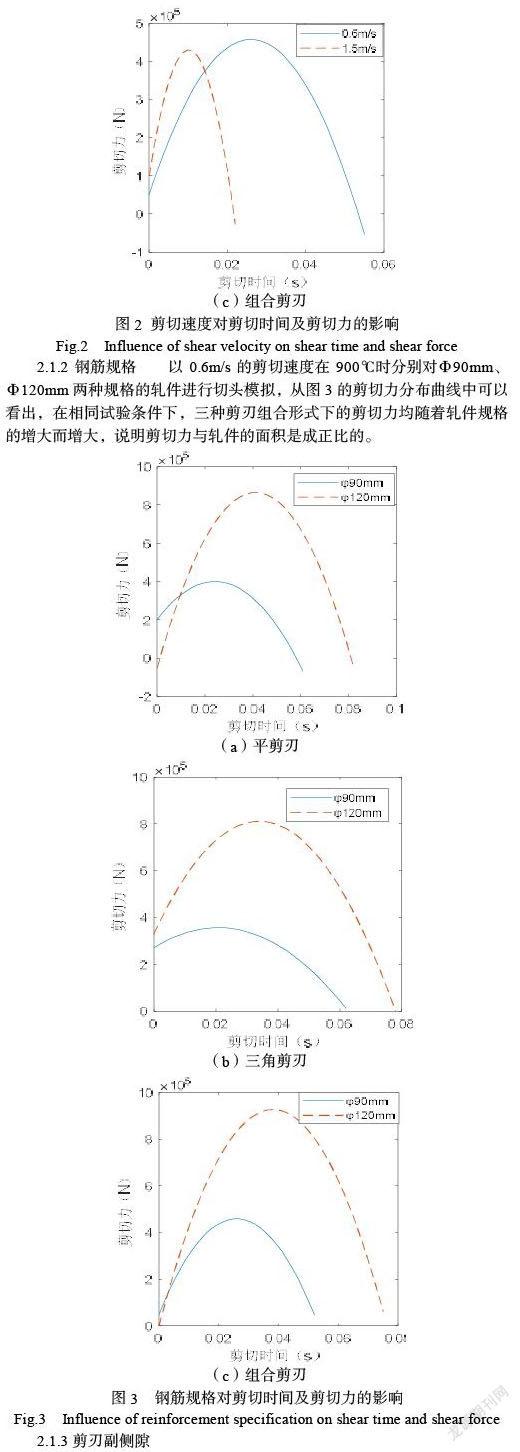

2.1.2钢筋规格 以0.6m/s的剪切速度在900℃时分别对Φ90mm、Φ120mm两种规格的轧件进行切头模拟,从图3的剪切力分布曲线中可以看出,在相同试验条件下,三种剪刃组合形式下的剪切力均随着轧件规格的增大而增大,说明剪切力与轧件的面积是成正比的。

2.1.3剪刃副侧隙

图4上所注剪刃1、2、3分别表示平剪刃、三角剪刃、组合剪刃,下剪刃所受最大剪切力大小为上剪刃数值+增加数值。对比图中4种切头情况,结果表明,剪刃所受的最大剪切力随着剪刃副侧隙的变化而变化,而三种组合形式的上剪刃所受剪切力虽有变化但变化程度均不大,侧隙增大对下剪刃所受的剪切力影响较大。主要原因是在对轧件进行粗轧切头时,靠近刀具的被切端部由于没有外界施加的约束,上刀片压入后,在剪切力形成的力偶的作用下,轧件被剪部分会向下弯曲、撕裂,造成上剪刃与轧件间的接触面积逐渐减少,二者间的摩擦也随之减小,且被剪部分还会对下剪刃有一定的挤压作用,故下剪刃所受的剪切力大于上剪刃。

2.1.4剪刃刃口形式 如上图4所示,一旦选取了合适的剪刃副侧隙,由于轧件在三角剪刃间的塑性变形区域范围较大,变形区域内的拉应力成分明显大于平剪刃及组合剪刃,更加有利于轧件裂纹的扩展,故三角剪刃上所受的最大剪切力会明显小于另外的两种剪刃副组合形式。

2.2剪切参数的变化对轧件断面质量的影响

2.2.1剪刃副侧隙 表1结果显示,适当地增大剪刃副侧隙能一定程度上增大光亮带的长度,改善轧件断面的质量。

2.2.2剪刃刃口形式 剪切后的轧件断面结果见表2、3,平剪刃剪切的圆钢断面垂直,光亮带较长,毛刺较少,并且在不同的仿真参数条件下都能保正高且稳定的剪切断面质量;三角剪刃剪切的断面质量不够稳定,在大部分试验仿真条件下,断面不够垂直,光亮带短,产生的毛刺较多且长,但高速剪切大规格的轧件时,断面质量有所改善。组合剪刃剪切的断面质量情况居于前两种剪刃形式之间。主要原因是飞剪机在对圆钢切头过程中,平剪刃与圆钢由刚接触时的点接触,随着轧件与剪刃接触部分的下移切口部分逐渐增大变成线接触,变形部分随之增大;而三角剪刃与圆钢从刚接触开始就为弧面接触,变形部分自始至终都很大,体积转移显著,从而毛刺明显,导致断面质量不如另外两种剪刃形式。

3结论

(1)飞剪在单纯使用平剪刃时,切头速度不能太快,为满足生产效率可在剪切能力范围内适当提高剪切速度。

(2)剪切力会随着轧件规格的增大而增大,剪切力与轧件的面积成正比。

(3)剪切力随着剪刃副侧隙的变化而变化;三种组合形式的下剪刃所受的剪切力均大于上剪刃,上剪刃受剪刃副侧隙变化的影响不大;在合适的剪刃副侧隙条件下,三角剪刃所受的剪切力是三种形式的剪刃中最小的。

(4)多种剪切仿真试验条件下,平剪刃在多数情况下都能保持高而稳定的剪切质量;三角剪刃剪切的断面不够垂直,光亮带短,毛刺较多且长,但高速剪切大规格的轧件时,断面质量有所改善;组合剪刃剪切的断面质量居于二者之间。

综上所述,在对小规格轧件进行切头作业时,为保证轧件断面质量,应尽量选择平剪刃;高速剪切大规格轧件时,在断面质量要求不高的情况下可以考虑选用三角剪刃来降低剪刃所受剪切力,从而延长剪刃寿命。

参考文献

[1]王厚昕,李正邦.我国热轧钢筋的发展和现状[J]. 材料与冶金学报,2006(02): 141-145.

WANG Houxin,LI Zhengbang. Development and present situation of hot rolled steel bar in China [J]. Journal of Materials and Metallurgy,2006(02): 141-145.

[2]王勇勤,吴沙,严兴春,等. 剪刃侧隙对飞剪剪切断面质量影响的有限元分析[J]. 机械设计与制造,2010(08).

WANG Yongqin,WU Sha,YAN Jichun,et al. Finite element analysis of the influence of the side gap of the cutting edge on the quality of the cutting surface[J]. Machinery Design and Manufacture,2010(08).

[3]郭光宇. 基于MATLAB的平行刃剪切機剪刃侧隙的优化设计[J]. 重型机械,2014(09):16-19.

GUO Guangyu. The optimization design of the side gap of the cutting edge of parallel blade cutter based on MATLAB[J]. Heavy Machinery,2014(09):16-19.

[4]李彦峰,李强,贝律仁,等. 四连杆曲柄飞剪机剪切力测试与分析[J]. 重型机械,2005(02).

LI Yanfeng,LI Qiang,BEI Lvren,et al. Measurement and analysis of shear force of four-bar crank flying shear machine[J]. Heavy Machinery,2005(02).

[5]蒲思洪,温彤,吴维,等. 韧性断裂准则与阀值选取的理论及试验研究[J]. 热加工工艺,2009,38(03):18-21.

PU Sihong,WEN Tong,WU Wei,et al. Theoretical and experimental study of ductile fracture criterion and threshold selection[J]. Hot working process,2009,38(03):18-21.

[6] FREUDENTHAL, F, A. The Inelastic Behaviors of Solid[G]. New York: Wiley, 1950.

[7]虞松,陈军,阮雪榆. 韧性断裂准则的试验与理论研究[J]. 中国机械工程,2006(19): 2049-2052.

YU Song,CHEN Jun,RUAN Xueyu. Experimental and theoretical study of ductile fracture criterion[J]. China Mechanical Engineering,2006(19): 2049-2052.