基于FLUENT的燃料电池密封性仿真分析

耿铁 惠俊霞 刘玉豪 孟斐

摘要: 为评估玻璃/Al2O3基复合密封材料的密封性能,利用FLUENT软件,基于多孔介质模型,对用于固体氧化物燃料电池(solid oxide fuel cell, SOFC)内部连接体与电极之间的玻璃/Al2O3基复合密封材料进行模拟。结果表明:采用的计算模型和模拟方法是可行的;泄漏量的大小与压力的变化正相关,与温度的变化负相关;物性参数的差异是影响气体介质泄漏量发生变化的主要因素。通过与实验测量对比分析,证明采用的计算模型和模拟方法正确可行,为预测SOFC的密封泄漏提供一种可靠的评价方法。

关键词: 复合材料; 燃料电池; 密封; 泄漏率

中图分类号: TM911.4; TB115.1文献标志码: B

Simulation analysis on fuel cell sealing based on FLUENT

GENG Tie, HUI Junxia, LIU Yuhao, MENG Fei

(Advanced Material Molding and Control Laboratory, Electromechanical Engineering College,

Henan University of Technology, Zhengzhou 450001, China)

Abstract: To evaluate the sealing performance of glass/Al2O3 matrix composite sealing material, the glass/Al2O3 matrix composite sealing material between internal connector and electrode of solid oxide fuel cell(SOFC) is simulated using FLUENT software based on porous media model. The results show that the calculation model and simulation method are feasible. The leakage amount is positively correlated with the change of pressure and negatively correlated with the change of temperature. The difference of physical parameters is the main factor affecting the change of gas medium leakage. By comparing with the experimental measurement, the calculation model and simulation method are proved to be correct and feasible. It provides a reliable evaluation method for predicting the seal leakage of SOFC.

Key words: composite material; fuel cell; sealing; leakage rate

收稿日期: 2021-09-22修回日期: 2021-11-24

基金项目: 国家自然科学基金(51572099)

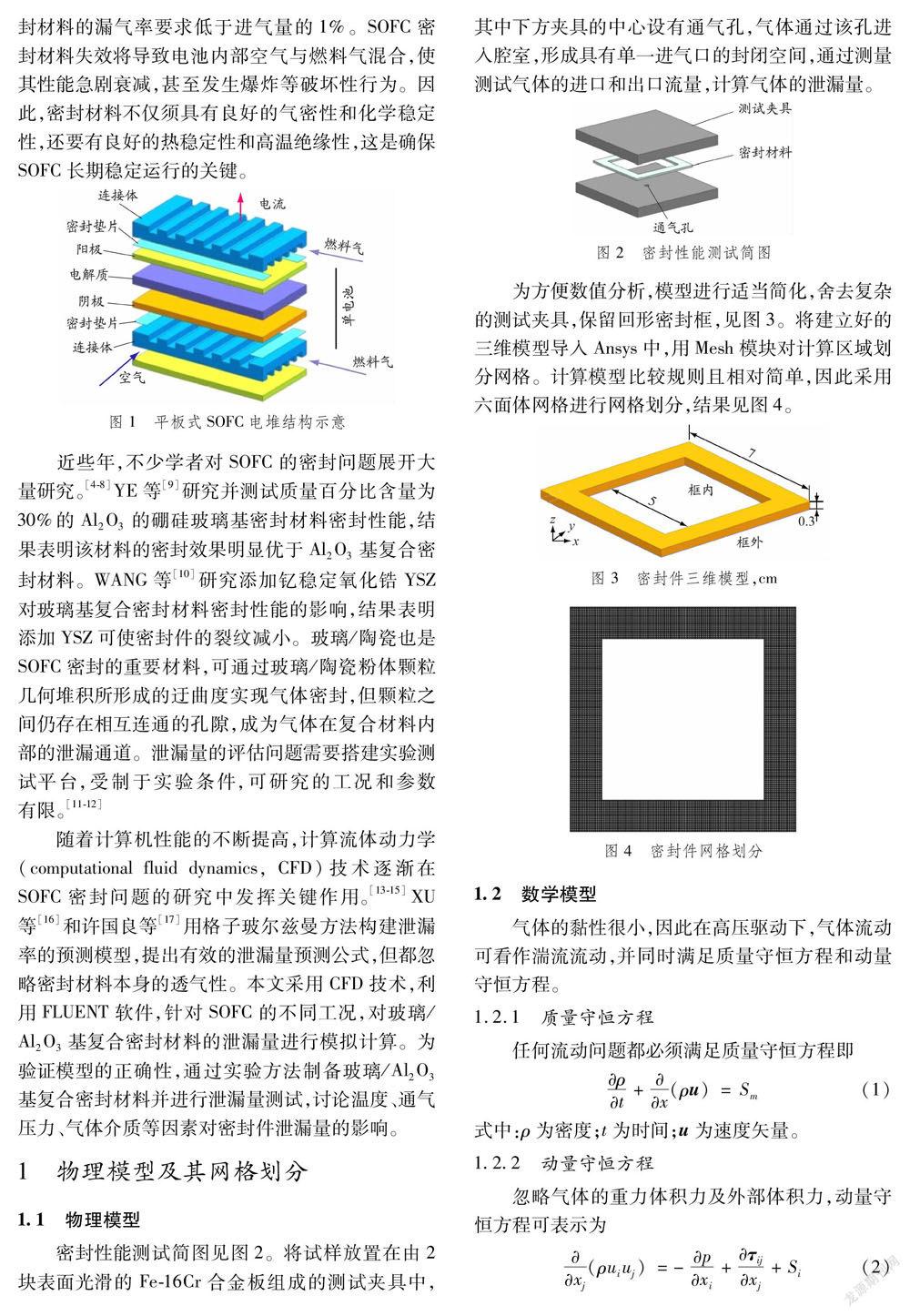

作者简介: 耿铁(1968—),男,河南洛阳人,教授,博士,研究方向为材料成型过程的数值模拟和工艺優化,(E-mail)tiegeng2000@163.com0引言随着能源、环境等问题日益加剧,固体氧化物燃料电池(solid oxide fuel cell, SOFC)技术得到迅速发展。平板式SOFC具有功率密度高、燃料利用率高、燃料适用范围广、生产成本低、对环境清洁友好等优点,在固定电站、移动电源、交通运输以及军事等领域,SOFC逐渐成为主流发展方向。[1-3]平板式SOFC电堆结构示意见图1。燃料气(氢气或碳氢化合物)和空气在600~800 ℃的温度下分别与阳极和阴极接触并发生半电化学反应,二者在空间上通过密封材料相互分割,通常SOFC密封材料的漏气率要求低于进气量的1%。SOFC密封材料失效将导致电池内部空气与燃料气混合,使其性能急剧衰减,甚至发生爆炸等破坏性行为。因此,密封材料不仅须具有良好的气密性和化学稳定性,还要有良好的热稳定性和高温绝缘性,这是确保SOFC长期稳定运行的关键。

近些年,不少学者对SOFC的密封问题展开大量研究。[4-8]YE等[9]研究并测试质量百分比含量为30%的Al2O3的硼硅玻璃基密封材料密封性能,结果表明该材料的密封效果明显优于Al2O3基复合密封材料。WANG等[10]研究添加钇稳定氧化锆YSZ对玻璃基复合密封材料密封性能的影响,结果表明添加YSZ可使密封件的裂纹减小。玻璃/陶瓷也是SOFC密封的重要材料,可通过玻璃/陶瓷粉体颗粒几何堆积所形成的迂曲度实现气体密封,但颗粒之间仍存在相互连通的孔隙,成为气体在复合材料内部的泄漏通道。泄漏量的评估问题需要搭建实验测试平台,受制于实验条件,可研究的工况和参数有限。[11-12]随着计算机性能的不断提高,计算流体动力学(computational fluid dynamics, CFD)技术逐渐在SOFC密封问题的研究中发挥关键作用。[13-15]XU等[16]和许国良等[17]用格子玻尔兹曼方法构建泄漏率的预测模型,提出有效的泄漏量预测公式,但都忽略密封材料本身的透气性。本文采用CFD技术,利用FLUENT软件,针对SOFC的不同工况,对玻璃/Al2O3基复合密封材料的泄漏量进行模拟计算。为验证模型的正确性,通过实验方法制备玻璃/Al2O3基复合密封材料并进行泄漏量测试,讨论温度、通气压力、气体介质等因素对密封件泄漏量的影响。

1物理模型及其网格划分

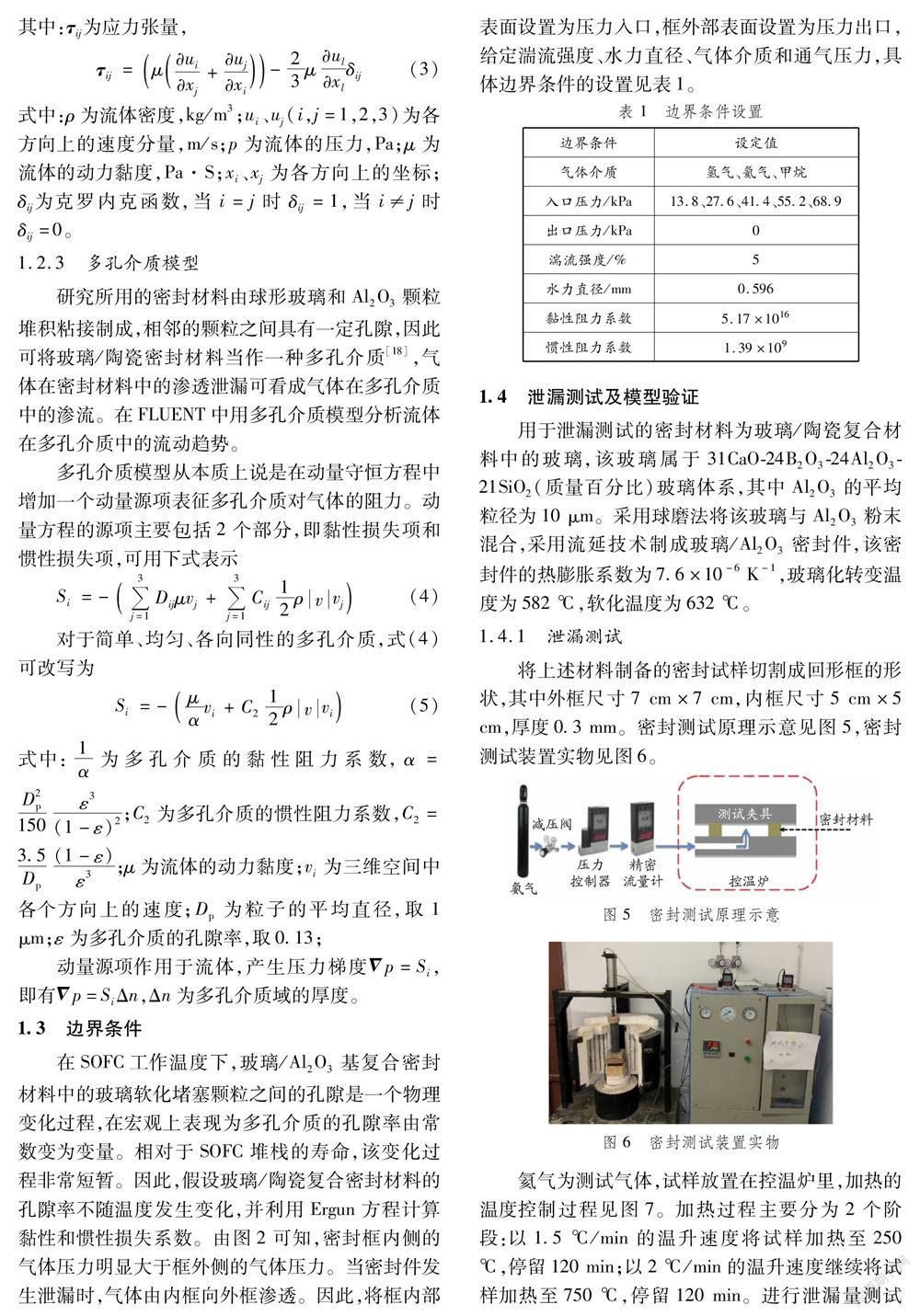

1.1物理模型密封性能测试简图见图2。将试样放置在由2块表面光滑的Fe-16Cr合金板组成的测试夹具中,其中下方夹具的中心设有通气孔,气体通过该孔进入腔室,形成具有单一进气口的封闭空间,通过测量测试气体的进口和出口流量,计算气体的泄漏量。

为方便数值分析,模型进行适当简化,舍去复杂的测试夹具,保留回形密封框,见图3。将建立好的三维模型导入Ansys中,用Mesh模块对计算区域划分网格。计算模型比较规则且相对简单,因此采用六面体网格进行网格划分,结果见图4。

1.2数学模型气体的黏性很小,因此在高压驱动下,气体流动可看作湍流流动,并同时满足质量守恒方程和动量守恒方程。

1.2.1质量守恒方程任何流动问题都必须满足质量守恒方程即ρt+x(ρu)=Sm(1)式中:ρ为密度;t为时间;u为速度矢量。

1.2.2动量守恒方程忽略气体的重力体积力及外部体积力,动量守恒方程可表示为xj(ρuiuj)=-pxi+τijxj+Si (2)其中:τij为应力张量,τij=μuixj+ujxi-23μulxlδij (3)式中:ρ为流体密度,kg/m3;ui、uj(i,j=1,2,3)为各方向上的速度分量,m/s;p为流体的压力,Pa;μ为流体的动力黏度,Pa·S;xi、xj为各方向上的坐标;δij为克罗内克函数,当i=j时δij=1,当i≠j时δij=0。

1.2.3多孔介质模型研究所用的密封材料由球形玻璃和Al2O3颗粒堆积粘接制成,相邻的颗粒之间具有一定孔隙,因此可将玻璃/陶瓷密封材料当作一种多孔介质[18],气体在密封材料中的渗透泄漏可看成气体在多孔介质中的渗流。在FLUENT中用多孔介质模型分析流体在多孔介质中的流动趋势。多孔介质模型从本质上说是在动量守恒方程中增加一个动量源项表征多孔介质对气体的阻力。动量方程的源项主要包括2个部分,即黏性损失项和惯性损失项,可用下式表示

Si=-3j=1Dijμvj+3j=1Cij12ρvvj(4)

对于简单、均匀、各向同性的多孔介质,式(4)可改写为Si=-μαvi+C212ρvvi(5)式中:1α为多孔介质的黏性阻力系数,α=D2p150 ε3(1-ε)2;C2为多孔介质的惯性阻力系数,C2=3.5Dp (1-ε)ε3;μ为流体的动力黏度;vi为三维空间中各个方向上的速度;Dp为粒子的平均直径,取1 μm;ε为多孔介质的孔隙率,取0.13;动量源项作用于流体,产生压力梯度Δp=Si,即有Δp=SiΔn,Δn为多孔介质域的厚度。

1.3边界条件在SOFC工作温度下,玻璃/Al2O3基复合密封材料中的玻璃软化堵塞颗粒之间的孔隙是一个物理变化过程,在宏观上表现为多孔介质的孔隙率由常数变为变量。相对于SOFC堆栈的寿命,该变化过程非常短暂。因此,假设玻璃/陶瓷复合密封材料的孔隙率不随温度发生变化,并利用Ergun方程计算黏性和惯性损失系数。由图2可知,密封框内侧的气体压力明显大于框外侧的气体压力。当密封件发生泄漏时,气体由内框向外框渗透。因此,将框内部表面设置为压力入口,框外部表面设置为压力出口,给定湍流强度、水力直径、气体介质和通气压力,具体边界条件的设置见表1。

1.4泄漏测试及模型验证用于泄漏测试的密封材料为玻璃/陶瓷复合材料中的玻璃,该玻璃属于31CaO-24B2O3-24Al2O3-21SiO2(质量百分比)玻璃体系,其中Al2O3的平均粒径为10 μm。采用球磨法将该玻璃与Al2O3粉末混合,采用流延技术制成玻璃/Al2O3密封件,该密封件的热膨胀系数为7.6×10-6 K-1,玻璃化转变温度为582 ℃,软化温度为632 ℃。

1.4.1泄漏测试将上述材料制备的密封试样切割成回形框的形状,其中外框尺寸7 cm×7 cm,内框尺寸5 cm×5 cm,厚度0.3 mm。密封测试原理示意见图5,密封测试装置实物见图6。

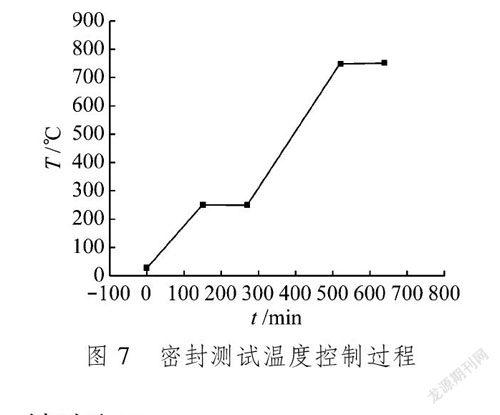

氦气为测试气体,试样放置在控温炉里,加热的温度控制过程见图7。加热过程主要分为2个阶段:以1.5 ℃/min的温升速度将试样加热至250 ℃,停留120 min;以2 ℃/min的温升速度继续将试样加热至750 ℃,停留120 min。进行泄漏量测试时,通过气道向密闭腔室充气,使框内气压高于框外气压,并保持一定压力。当泄漏发生时,实验气体沿着边框宽度的方向向框外渗透,腔室内的压力减小。为保证腔室内正常的工作压力,通过气道进行气体补充,当气体流量达到平衡时,用精度为0.001 sccm的质量流量计(美国Alicat MQ 91772)测量并记录泄漏量。

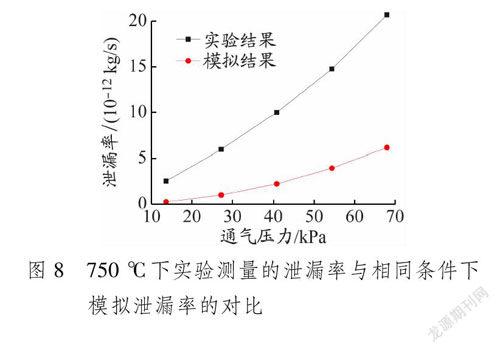

1.4.2模型验证为验证模型的正确性,在温度為750 ℃时,将进气压力分别为13.8、27.6、41.4、55.2和68.9 kPa时密封件泄漏量的实验结果与模拟结果进行对比,结果见图8。在相同温度条件下,密封件的泄漏量均在10-12量级,且随着通气压力的升高而不断增加,实验结果与模拟结果的变化趋势基本一致,但实验结果明显高于模拟结果。这是因为实验条件下测得的泄漏率不仅仅包含密封件材料内部的泄漏,还包含密封件与夹具界面之间的泄漏,而模拟时仅仅包含材料内部的渗透泄漏。因此,实验测得的泄漏量高于模拟结果是合理的。二者变化趋势的一致性表明采用的计算模型以及模拟方法正确有效,黏性阻力系数和惯性阻力系数选择较为适当。

2结果与分析

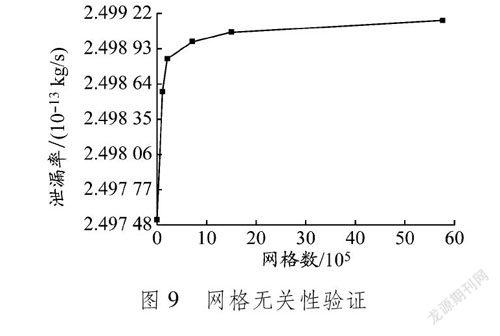

2.1网格数对计算结果的影响网格数量直接影响计算精度和计算效率,为确定合适的网格数量,监测相同条件下不同网格数量的密封件泄漏量变化情况,结果见图9。网格数量在2.0×106~6.0×106之间时,气体泄漏的变化量为0.000 1 kg/s;网格数量在1.0×106以下时,因其网格质量较差,气体泄漏的变化量较为明显,最大为0.001 5 kg/s。综合考虑计算精度、计算成本和计算时间等因素,最终选择网格数量为1.5×106。

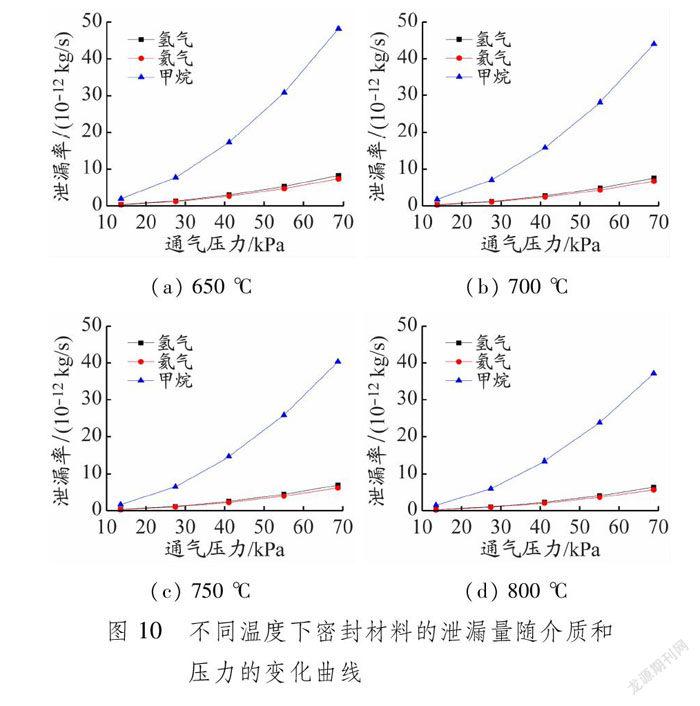

2.2介质和压力的影响通常情况下,SOFC能够直接使用碳氢化合物(包括氢气、合成气、甲烷等)进行发电。[19]为探究气体介质对泄漏量的影响,在温度为650 ℃时,分别用氦气、甲烷和氢气作为气体介质进行数值模拟,结果见图10(a)。由此可知,介质气体的泄漏量及其变化量均随着压力的升高而升高;甲烷的泄漏量及其变化量最大,约为另外2种气体的6倍。当通气压力为13.7 kPa时,甲烷的泄漏量最大,为1.922 0 kg/s,此时氢气和氦气的泄漏量分别为0.328 8 kg/s和0.293 3 kg/s;通气压力升高至27.6 kPa时,甲烷的泄漏量增大为5.766 2 kg/s,高于氢气(0.986 4 kg/s)和氦气(0.879 8 kg/s)约5倍。

从微观层面上说,随着压力升高,密封件分子动量增大而产生位移,使微观空隙大于介质分子直径,因此发生泄漏[20];另一方面,气体的质量泄漏量与气体的摩尔质量和黏度之比有关[21],甲烷的摩尔质量与黏度之比约为6,而氢气和氦气的摩尔质量与黏度之比仅约为1,因此甲烷的泄漏率明显高于另外2种气体的泄漏率。对比分析图10中4种温度下的密封泄漏情况可知,无论在何种温度条件下,压力和介质对密封效果的影响规律都基本一致。因此,在可能的情况下,尽量选择氢气等摩尔质量和黏度之比较小的气体作为燃料气体。

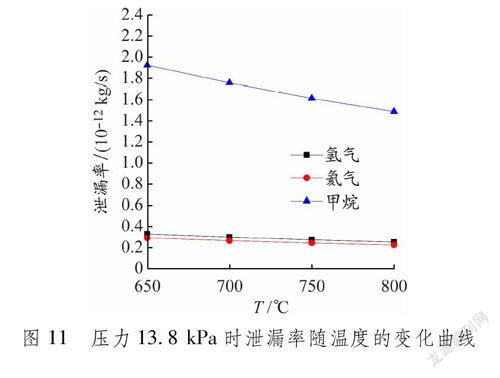

2.3温度的影响通气压力为13.8 kPa时,气体泄漏量随温度的变化曲线见图11。由此可知:气体泄漏量和泄漏的变化量随着温度的升高而降低;甲烷的泄漏量及其变化量最大。当温度为700 ℃时,甲烷的泄漏量为1.756 8 kg/s,而氢气和氦气的泄漏量分别为0.300 5和0.268 0 kg/s,与第2.1节的氢气和氦气的泄漏量对比可知,甲烷泄漏的变化量最大。当温度升高至750和800 ℃时,甲烷泄漏的变化量逐渐减小,分别为0.143 6和0.125 6 kg/s。这是因为温度直接影响气体介质的密度和黏度。随着温度的升高,甲烷的黏度和密度变化比氢气和氦气更明显。

从材料性质的角度来说,由于SOFC的工作温度高于密封材料的软化温度,在温度升高的过程中,一方面玻璃的形态发生变化,流动性增强,将粒子之间的孔隙堵住,使其泄漏量减小;另一方面,随着温度的升高,玻璃中大量的Al粉氧化形成新的Al2O3,体积膨胀,堵塞部分泄漏通道,使得密封件的泄漏量减小[22]。

3结论采用FLUENT软件,基于多孔介质模型,对用于SOFC内部连接体与电极之间的玻璃/Al2O3基复合密封材料的密封性能进行模拟计算。为验证模型的正確性,制备玻璃/Al2O3基复合密封材料试件并进行泄漏量测试,探究温度、通气压力、气体介质等因素对密封件泄漏量的影响规律,研究结果如下:(1)模拟与实验测试结果的比对分析表明,采用的模拟方法正确合理,可以为预测SOFC的密封泄漏情况提供可靠依据。(2)温度、通气压力、气体介质对玻璃/Al2O3基复合密封材料的密封泄漏量的影响规律为:介质气体的泄漏量及其变化量均随压力的升高而升高,随温度的升高而降低;甲烷的泄漏量及其变化量最大,约为另外2种气体的6倍。这与介质气体的密度和黏度随温度的变化有关,也与密封材料的性质有关。对于结构复杂的SOFC电堆,在实验室条件下很难对电堆内部气体泄漏量进行测量评估。通过数值模拟的方法对单个SOFC内部的气体泄漏量进行模拟计算,可为评估电堆内的气体泄漏量提供参考。参考文献:

[1]李箭. 固体氧化物燃料电池: 发展现状与关键技术[J]. 功能材料与器件学报, 2007, 13(6): 683-690. DOI: 10.3969/j.issn.1007-4252.2007.06.032.

[2]于子冬. 管式固体氧化物燃料电池跨尺度多物理场耦合数值分析优化[D]. 镇江: 江苏大学, 2017: 19-22.

[3]杜阳. 平板式固体氧化物燃料电池封接气密性研究与数值模拟[D]. 武汉: 华中科技大学, 2019: 1-13.

[4]SIMNER S P, STEVENSON J W. Compressive mica seals for SOFC applications[J]. Journal of Power Sources, 2001, 102(1-2): 310-316. DOI: 10.1016/S0378-7753(01)00811-4.

[5]CHOU Y S, STEVENSON J W, CHICK L A. Novel compressive mica seals with metallic interlayers for solid oxide fuel cell applications[J]. Journal of American Ceramic Society, 2010, 86(6): 1003-1007. DOI: 10.1111/j.1151-2916.2003.tb03408.x.

[6]RAUTANEN M, THOMANN O, HIMANEN O, et al. Glass coated compressible solid oxide fuel cell seals[J]. Journal of Power Sources, 2014, 247: 243-248. DOI: 10.1016/j.jpowsour.2013.08.085.

[7]SAETOVA N S, KRAINOVA D A, KUZMIN A V, et al. Alumina-silica glass-ceramic sealants for tubular solid oxide fuel cells[J]. Journal of Materials Science, 2019, 54(6):4532-4545. DOI: 10.1007/s10853-018-3181-8.

[8]WANG X P, YAN D, FANG D W, et al. Optimization of Al2O3-glass composite seals for planar intermediate-temperature solid oxide fuel cells[J]. Journal of Power Sources, 2013, 226: 127-133. DOI: 10.1016/j.jpowsour.2012.10.084.

[9]YE Y N, YAN D, WANG X P, et al. Development of novel glass-based composite seals for planar intermediate temperature solid oxide fuel cells[J]. International Journal of Hydrogen Energy, 2012, 37(2): 1710-1716. DOI: 10.1016/j.ijhydene.2011.10.011.

[10]WANG X C, LI R Z, YANG J J, et al. Effect of YSZ addition on the performance of glass-ceramic seals for intermediate temperature solid oxide fuel cell application[J]. International Journal of Hydrogen Energy, 2018, 43(16): 8040-8047. DOI: 10.1016/j.ijhydene.2018.03.023.

[11]MOLLAYI BARZI Y, RAOUFI A, LARI H. Performance analysis of a SOFC button cell using a CFD model[J]. International Journal of Hydrogen Energy, 2010, 35(17): 9468-9478. DOI: 10.1016/j.ijhydene.2010.05.086.

[12]桑紹柏. 固体氧化物燃料电池密封材料设计与性能优化[D]. 武汉: 华中科技大学, 2008: 12-19.

[13]蒋文春, 张玉财, 关学伟. 平板式SOFC钎焊自适应密封热应力与变形分析[J]. 焊接学报, 2012, 33(11): 55-58.

[14]GOVINDARAJU N, LIU W N, SUN X, et al. A modeling study on the thermomechanical behavior of glass-ceramic and self-healing glass seals at elevated temperatures[J]. Journal of Power Sources, 2009, 190(2): 476-484. DOI: 10.1016/j.jpowsour.2009.01.006.

[15]XU W, SUN X, STEPHENS E, et al. A mechanistic-based healing model for self-healing glass seals used in solid oxide fuel cells[J]. Journal of Power Sources, 2012, 218: 445-454. DOI: 10.1016/j.jpowsour.2012.07.018.

[16]XU G, DU Y, ZHOU J, et al. Numerical analysis of gas tightness of seals in pSOFCs based on Lattice Boltzmann Method simulation[J]. International Journal of Hydrogen Energy, 2019, 44(38): 21136-21147. DOI: 10.1016/j.ijhydene.2019.03.097.

[17]许国良, 朱一萍, 方林, 等. 密封界面微孔结构的三维分形重构技术与泄漏特性[J]. 计算物理, 2019, 36(4): 440-448. DOI: 10.19596/j.cnki.1001-246x.7889.

[18]林瑞泰. 多孔介质传热传质引论[M]. 北京: 科学出版社, 1995: 3-7.

[19]CHEN B, XU H R, TAN P, et al. Thermal modelling of ethanol-fuelled solid oxide fuel cells[J]. Applied Energy, 2019, 237: 476-486. DOI: 10.1016/j.apenergy.2019.01.025.

[20]潘仁度. 填料密封的分子密封学[J]. 润滑与密封, 1997(6): 58-59.

[21]PEIGAT L, REYTIER M, LEDRAPPIER F, et al. A leakage model to design seals for solid oxide fuel and electrolyser cell stacks[J]. International Journal of Hydrogen Energy, 2014, 39(13): 7109-7119. DOI: 10.1016/j.ijhydene.2014.02.097.

[22]ZHOU D, PU J, YAN D, et al. Thermal cycle stability of Al2O3-based compressive seals for planar intermediate temperature solid oxide fuel cells[J]. International Journal of Hydrogen Energy, 2010, 36(4): 3131-3137. DOI: 10.1016/j.ijhydene.2010.10.086. (编辑武晓英)