挤压铸造镁合金研究进展

贾海龙,张梦娜,杨 铭,赵 磊,查 敏,王慧远

(吉林大学材料科学与工程学院 汽车材料教育部重点实验室,吉林 长春 130025)

1 前 言

镁合金是目前最轻的工程结构金属材料,具有高的比强度和比刚度、优异的阻尼性能和良好的减震性等优势,在飞机舱体、蒙皮、发动机部件和汽车零部件等复杂结构、大体积薄壁件的制造领域应用前景广阔[1]。然而,传统铸造镁合金绝对强度低、塑性加工困难等缺点限制了镁合金作为结构件的应用[2]。因此,改进镁合金成形及其加工工艺,发展铸造流动性高、强塑性优异(抗拉强度大于300 MPa,延伸率高于10%)的新型铸造镁合金材料具有重大意义。

通过增大凝固冷却速率可以显著细化凝固组织,进而提高合金强度[3]。挤压铸造技术(金属液在压力的作用下凝固并产生一定的塑性变形)的应用可有效减少铸件内部缺陷(如缩孔、缩松等),从而获得组织致密、晶粒细小、力学性能优良的铸件[4]。然而,挤压铸造工艺的相关研究主要集中在铝合金领域[5],原因主要是,相较于铝合金,镁合金易氧化及燃烧,导致采用挤压铸造方法制备镁合金铸件的工艺要求更高[6]。因此,深入研究挤压铸造镁合金的成形工艺、变形机理以及强韧化机制,对挤压铸造镁合金的工程应用意义重大。本文对挤压铸造镁合金的研究进展进行了归纳总结,在此基础上提出挤压铸造镁合金的发展方向,为高性能镁合金的可控制备提供参考。

2 挤压铸造简介

挤压铸造(squeeze casting)使液态金属低速充型并持续向其施加机械压力(50~150 MPa)[7],从而获得铸造缺陷少、尺寸精密且力学性能优良、加工余量小的铸件产品(图1)[8, 9, 10]。根据压力对金属液的作用形式,挤压铸造技术主要分为直接挤压铸造和间接挤压铸造两大类。直接挤压铸造工艺类似于金属模锻,压力直接施加于液态金属的表面,可以制备出致密性良好和形状简单的铸件。间接挤压铸造工艺与压铸接近,压力通过浇注系统引入型腔从而间接作用于液态金属上,因此合适的挤压压力和浇注系统的设计是间接挤压铸造工艺中的两个主要问题;此外,其铸件尺寸可精准控制,但内部铸造缺陷多于直接挤压铸造方式[11, 12, 13]。

与普通铸造工艺相比,挤压铸造具有以下主要特点[14]:① 挤压压力使得合金凝固冷却速度加快,形核率增加、晶粒长大速度降低;同时,较高的压力对凝固枝晶起到一定的破碎作用,导致合金晶粒显著细化。② 镁合金在压力作用下结晶可有效促进合金内部正偏析,有利于提高合金溶质元素的固溶度;同时,促进非金属夹杂物均匀分布、减弱偏析,从而减少气孔、缩孔等缺陷[15]。③ 挤压铸造工艺对合金本身的铸造流动性要求较低,有利于制备铸造性能较差的变形镁合金。④ 压力下凝固可降低合金凝固收缩率(较常规金属型铸造减少了1/2~2/3),进而改善合金的铸造质量,提高力学性能[16]。⑤ 挤压铸造工艺具有高效性、经济性、工艺简单等优点,是一种先进的近净成形金属零件制造工艺,对镁合金产品的大规模生产具有促进作用[17]。

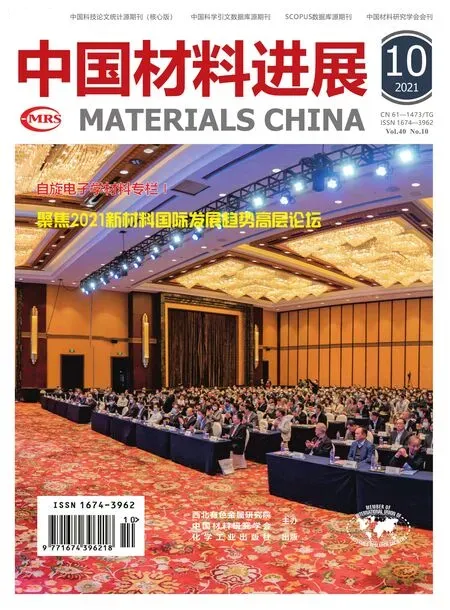

挤压铸造工艺流程大体可以概括为4个基本环节,主要是熔化金属、浇注、加压并保压、脱模,如图1a所示。挤压铸造工艺的主要工艺参数包括[18]:金属液的质量、加压开始时间和保持压力时间、浇注温度、冲头速度、模具温度等(图1b)。针对不同合金体系及不同形状和尺寸的铸件,需对挤压铸造工艺参数进行优化和严格控制,以充分发挥挤压铸造工艺的技术潜力和经济优势[19, 20]。

图1 挤压铸造的工艺流程图(a)、工艺参数(b)、性能统计图(c)和应用(d)[8, 9, 10, 18]

3 挤压铸造镁合金研究进展

3.1 Mg-Al系合金

当前,Mg-Al系合金因其铸造性、耐腐蚀性和可成形性相对较好且成本低廉,已在多领域广泛应用,特别是铸造工艺稳定、烧损较小、室温力学性能和铸造性能优异的AZ91镁合金。但是,Mg-Al系合金熔炼过程中易氧化燃烧,导致产生夹杂和氧化物等铸造缺陷,合金力学性能有待进一步提高[21]。添加合金化元素和改进铸造工艺可以有效改善合金的铸态组织和力学性能。

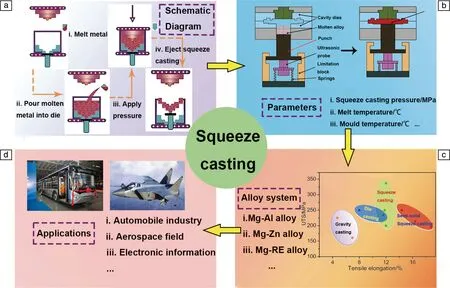

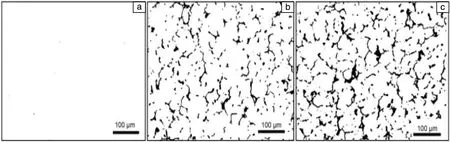

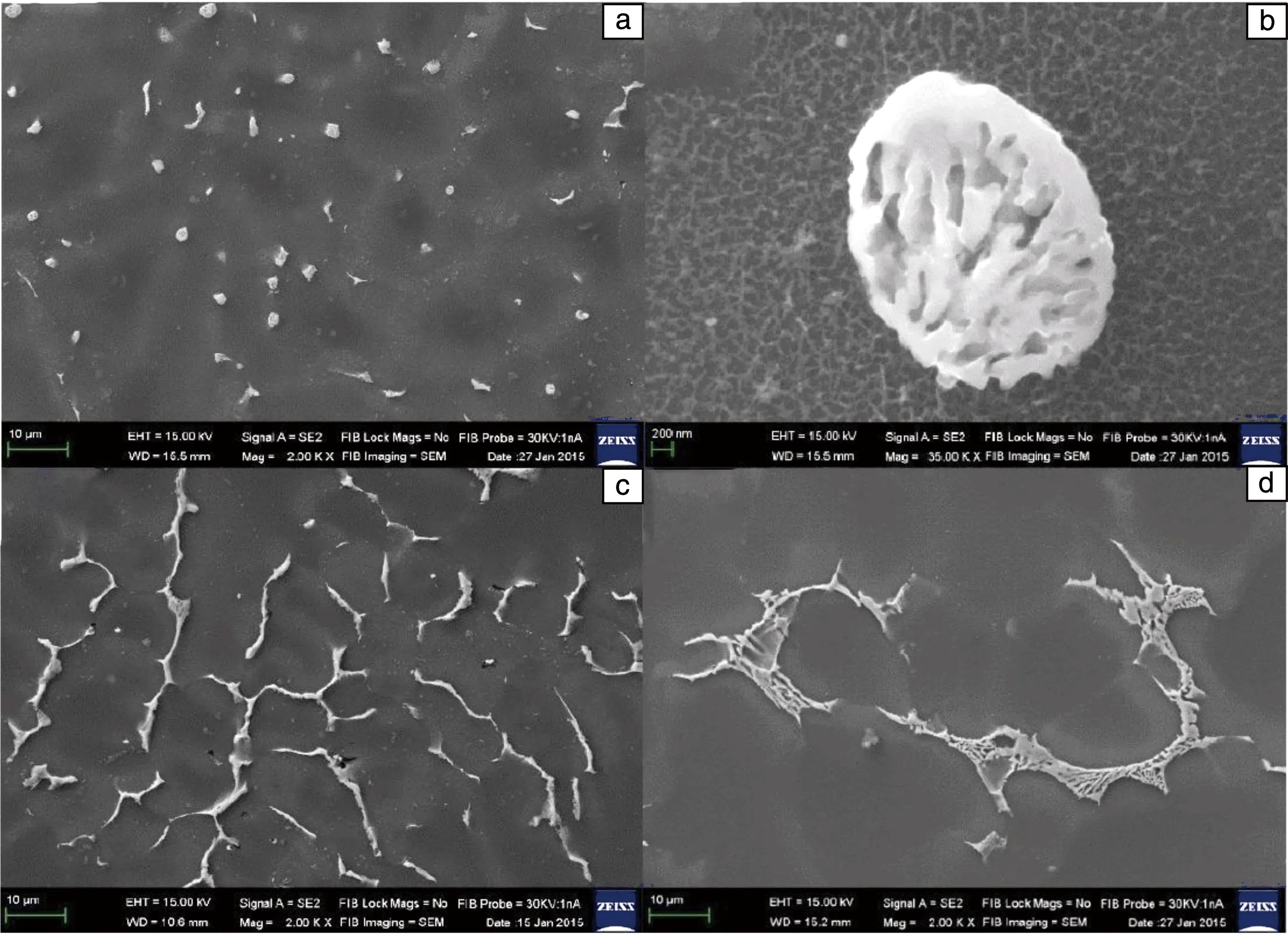

针对Mg-Al系合金的铸造缺陷,Shastri等[22]研究了3种铸造工艺(重力铸造、挤压铸造和高压压铸)对AZ91合金组织和性能的影响。结果表明,挤压铸造工艺可以明显细化枝晶臂间距,改善析出相形貌,减少缩松、缩孔等缺陷,显著提高合金的致密性(图2)。相关研究表明,在AZ91合金中添加Ca元素,能够使合金表面形成致密的氧化层,显著提高合金的抗氧化性和耐腐蚀性,降低合金可燃性,从而有效避免合金熔炼过程中的氧化及燃烧问题。同时,添加Ca元素可促进Mg-Al系合金中形成细小的耐高温A12Ca强化相,有效细化显微组织,有利于提高合金的室温和高温性能[23]。然而,粗大A12Ca相对合金的室温性能不利,且Ca也会增加合金的热裂倾向和粘模现象。Majhi等[24]发现,挤压铸造工艺可使Ca元素更多地固溶于AZ91合金基体中,使得晶界偏析效应明显减弱。同时,粗大网状A12Ca相的析出被抑制,共晶A12Ca相得到明显细化,合金的室温和高温性能被显著改善。因此,挤压铸造技术的应用,有望改善Mg-Al-Ca合金的显微组织,并提高铸造性能和室温力学性能。此外,Lee等[25]研究了合金元素(Nd,Y,Sr)的添加对挤压铸造AZ91镁合金显微组织和断裂机理的影响。添加微量合金化元素后,虽然合金中第二相仍以不连续的形式沿晶界分布,但晶粒细化使得合金硬度有所提高。其中,Sr元素对晶粒的细化效果最显著,其次是Nd元素,Y元素相对较差。但是,AZ91-Sr合金晶界处分布着较大的颗粒状第二相,其与基体的界面相容性差,导致合金韧性降低。挤压铸造AZ91-Nd、AZ91-Y合金变形过程中的应力集中以及裂纹源主要在晶内而非晶界处,故断裂韧性更高。

图2 不同铸造工艺制备的镁合金的SEM照片和力学性能[22]:(a)重力铸造,(b)挤压铸造,(c)高压压铸,(d)拉伸性能

除合金成分外,挤压压力、保压时间、模具温度、浇注温度等参数对挤压铸造件的组织和力学性能具有重要影响。其中,挤压压力被认为是保证铸件质量的最重要因素之一,其不仅可提高基体与增强相之间的结合力,而且可减少缩松、缩孔等缺陷[26]。压力对镁合金凝固过程的影响主要有:① 增加凝固过程中的冷却速率,即过冷度增大,形核速率增加;② 有效消除铸造缺陷;③ 相图(包括熔点、共晶反应温度、固溶度等)发生变化。金属凝固过程中所需的挤压压力值可利用流体力学方程推导计算,挤压压力越高,铸件开裂的可能性越大。对于Mg-Al系合金,挤压铸造压力一般在80~150 MPa范围内。压力和平衡凝固温度之间的关系可用式(1)表示:

(1)

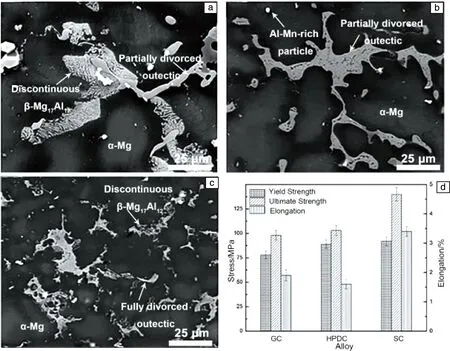

其中:P0、-ΔHf、R均为常数,平衡凝固温度随压力的增加而升高[27]。因此,非平衡亚稳结构相的种类和体积分数可能会增加,而平衡相的体积分数则减少[28]。例如,挤压铸造Mg-Al合金的相图中共晶点温度向低铝(富镁)方向移动,且共晶点温度、固相线和液相线温度均出现一定程度的提高(图3)[29]。

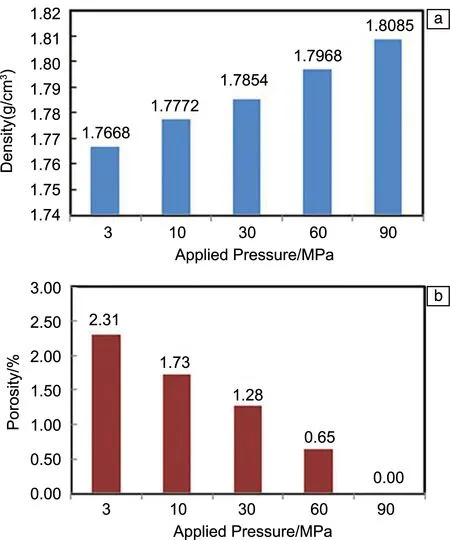

关于挤压铸造Mg-Al系合金的早期研究主要集中在挤压压力对合金组织与性能的影响方面。研究表明[29-31],随着挤压压力的增加,冷却速率增大,α-Mg与β-Mg17Al12相的共晶点温度升高(图3)[29],拓宽共晶反应温度的范围,因而发生了伪共晶反应。因此,与普通铸造合金相比,挤压铸造Mg-Al合金组织中离异共晶组织的体积分数增加。此外,最近研究结果表明,随着凝固过程中挤压压力的增加,Mg-Al合金中Al元素在α-Mg基体中的固溶度逐渐增大,导致α-Mg基体和β相均逐渐被细化,枝晶臂间距减小,细晶强化效应被加强[32]。Masoumi等[33]的研究表明,挤压铸造压力的施加提高了Mg-5Al-1Ca(%,质量分数,下同)合金铸件和模具之间的换热能力,抑制气孔成核,使得合金中气孔、缩孔等缺陷减少,致密度提高(图4)。然而,合金晶粒尺寸并没有发生明显的细化。当施加压力过低(低于60 MPa)时,合金中仍存在缩孔等缺陷;而压力值过高,热交换速率已经达到最大值,合金晶粒尺寸和第二相形貌、尺寸等不能进一步被改善,且有损模具寿命[34]。挤压铸造Mg-5Al-1Ca合金的最佳压力为90.0 MPa(孔隙率可忽略不计),合金的强度和延伸率均显著增强(拉伸强度、屈服强度和断后伸长率分别为183.8 MPa,90.4 MPa和5.43%)。

图3 压力下的Mg-Al合金相图[29]

图4 挤压铸造压力对Mg-5Al-1Ca合金密度(a)和孔隙率(b)的影响[33]

挤压铸造压力除了对镁合金晶粒尺寸和共晶相的形态、尺寸产生影响,也会影响第二相的数量和形态。例如,相较于常规铸造,随压力的增大,挤压铸造Mg-Al合金中第二相的体积分数明显减小[35],其主要原因是:

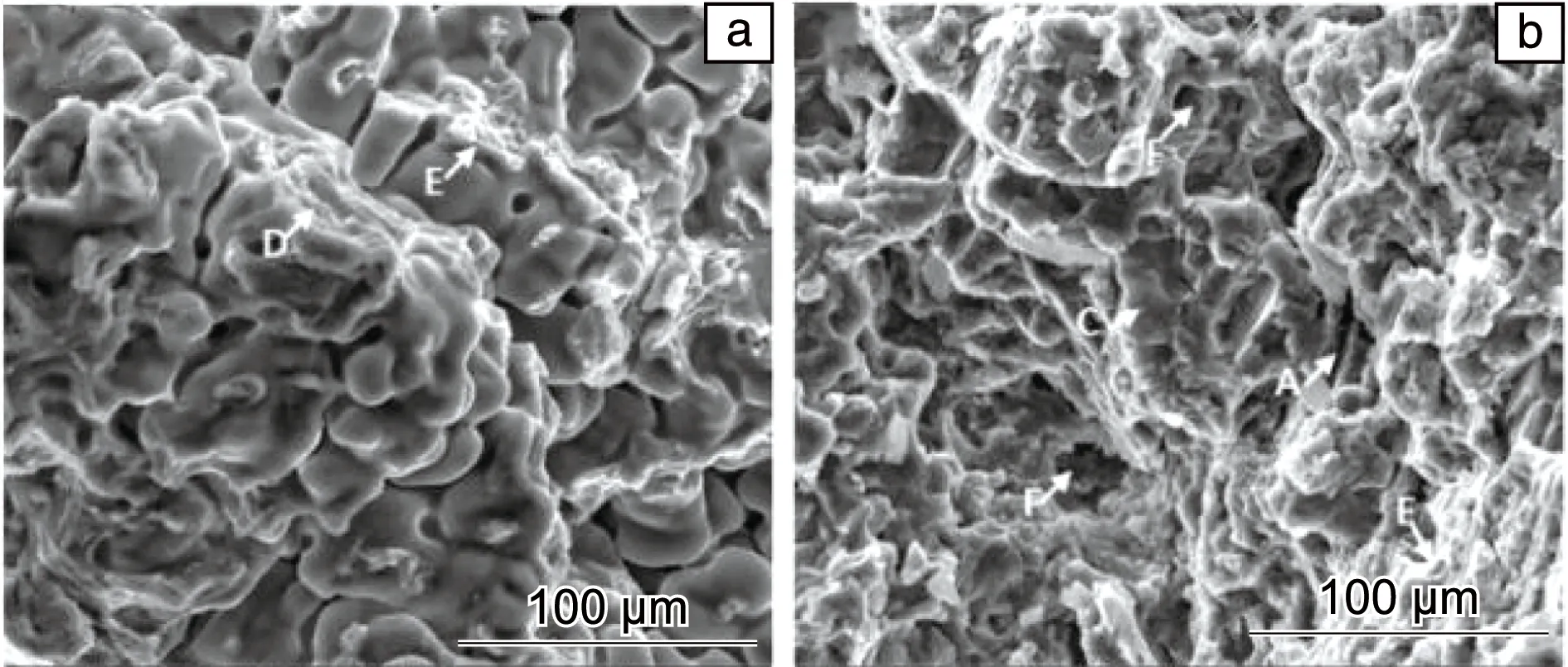

在压力下凝固时,溶质元素在基体中的固溶度增加,导致固液界面前沿参与第二相形成的原子数量减少。然而,Zhang等[36]的研究表明,随挤压压力的增大,AZ91-Ca合金中共晶相的体积分数逐渐增加,这主要归因于施加的压力导致合金相图发生改变,过冷度增大使得形核位点增多,进而限制共晶相的长大。因此,合金成分的不同导致压力下凝固微观组织呈现出巨大的差异,用于挤压铸造的镁合金成分和挤压铸造工艺参数有待于进一步优化。众所周知,共晶相的尺寸、数量和分布对镁合金的断裂行为有较大影响:共晶相越大、数量越多、分布越不均匀,越易形成裂纹。因此,挤压铸造镁合金的断裂形式与重力铸造镁合金有明显区别,断裂模式由解理断裂转变为准解理断裂(图5)[22]。

图5 不同成形工艺制备的AZ91合金的断口形貌SEM照片[22]:(a)重力铸造,(b)挤压铸造

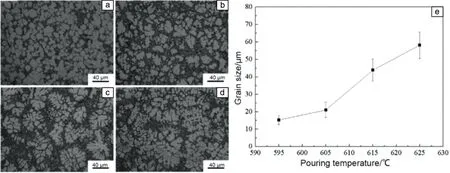

适宜的浇注温度通常参照合金相图中液相线温度和结晶温度进行选择,且直接挤压铸造AZ91D合金受浇注温度的影响大于挤压压力和保压时间[37]。为了使金属液具有良好的流动性而达到更高的充型效率,现有的挤压铸造工艺大都采用了较高的浇注温度(650~720 ℃)。Goh等[38]发现,浇注温度的升高使得凝固过程中的过冷度增大,AZ91-2Ca合金的枝晶臂间距减小。浇注温度过高时,金属液的体收缩增大,同时伴随着氧化加剧的问题,易产生缩松、气孔等铸造缺陷,导致合金热裂倾向增加;而浇注温度过低时,金属液流动性较差,导致充型困难和冷隔、斑纹等缺陷。Guo等[39]的模拟结果表明,AZ91D合金的最佳浇注温度为670 ℃,仍属于较高的浇注温度,因而此时的微观组织仍主要由枝晶组成。Zhang等[40, 41]研究表明,当浇注温度较低(600 ℃)或略高于液相线温度时,AZ91-Ca合金中的树枝晶转变为花瓣状树枝晶,促进等轴晶的形成,一定程度上细化了晶粒。Zhao等[42, 43]发现,近液相线温度(595 ℃)浇注时,随着浇注温度的升高,AZ91D合金平均晶粒尺寸由15.24逐渐增大至58.13 μm,枝晶数量明显增多,组织明显粗化(图6),且β-Mg17Al12相出现偏析现象,导致抗拉强度和延伸率降低。浇注温度为605 ℃时,合金抗拉强度最高,此时的微观组织由球状的细小等轴晶组成。因此,在最优的压力值下,近液相线温度浇注可进一步促进Mg-Al系合金凝固过程中微观组织的细化和球化,有利于合金力学性能的提高。

图6 浇铸温度为595 ℃(a)、605 ℃(b)、615 ℃(c)和625 ℃(d)温度下挤压铸造的AZ91D合金的组织及晶粒尺寸分布(e)[42]

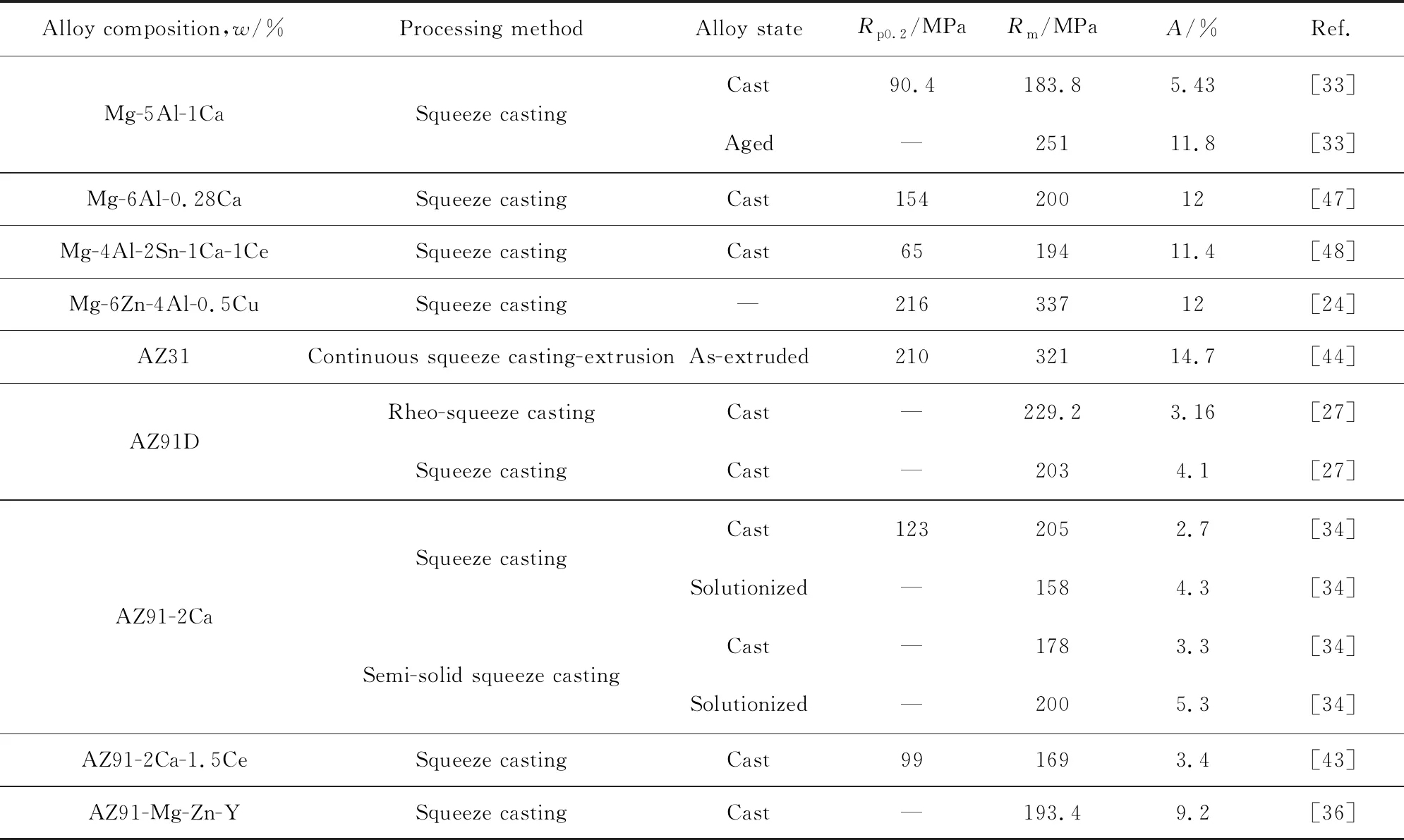

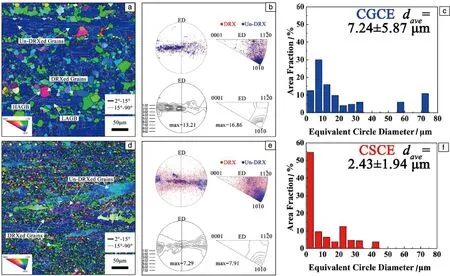

最近,Zhao等[44]提出了一种将挤压铸造和热挤压相结合的新型连续挤压铸造-热挤压(continuous squeeze casting-extrusion,CSCE)工艺,制备出了高强高韧AZ31合金。相较于重力铸造后热挤压(continuous gravity casting-extrusion,CGCE),连续挤压铸造-热挤压工艺有利于促进连续动态再结晶的发生,使合金具有弱织构和更细小的第二相,平均晶粒尺寸由7.24减小到2.43 μm(图7),合金的抗拉强度和延伸率分别达到321 MPa和14.7%。此外,半固态挤压铸造中凝固和塑性变形同时发生,流动应力大大降低。半固态挤压铸造有效地结合了挤压铸造和固态加工的优点,可以将成形性较差的镁合金加工成形状复杂的产品。Feng等[45]研究发现,半固态挤压铸造AZ31合金组织均匀、晶粒细化、织构弱化,冷变形性显著提高。综上所述,挤压铸造工艺参数对Mg-Al系合金晶粒尺寸、第二相的类型及数量影响较大[46-48],导致力学性能不同(表1)。

表1 不同挤压铸造工艺条件下Mg-Al系合金力学性能

图7 重力铸造-热挤压(a~c)和挤压铸造-热挤压(d~f)合金的微观组织[44]

3.2 Mg-Zn系合金

Mg-Zn系合金是目前应用较为广泛的变形镁合金之一,时效强化效果优异,但合金凝固范围较宽,在传统铸造过程中易出现铸造缺陷和热裂倾向,铸件质量较差。挤压铸造技术可以减少甚至消除Mg-Zn合金的气孔、缩松、缩孔等铸造缺陷,获得组织致密的铸件,再结合固溶时效处理,可以显著改善Mg-Zn系合金的力学性能。其中,以ZK61为代表的Mg-Zn-Zr(ZK)系合金,挤压铸造的铸件经固溶和人工时效处理后,可获得良好的综合力学性能(抗拉强度高于300 MPa,延伸率大于10%),是目前适于制造形状复杂的大型锻件的变形镁合金之一。

Pavel等[49]研究了3种铸造工艺(重力铸造、液态挤压铸造和半固态挤压铸造)对Mg-3Zn-2Ca合金组织和性能的影响。液态挤压铸造和半固态挤压铸造工艺均可有效提高合金的致密性、细化晶粒、改变第二相的尺寸和分布;进一步热处理后,Mg2Ca相转变为被Ca2Mg6Zn3相薄壳包围的球体;Ca2Mg6Zn3相中的Zn原子扩散到α-Mg固溶体中,抗拉强度和延展性提高。此外,Anita等[50]通过挤压铸造工艺制备了不同Zn含量的Mg-xZn(%,质量分数,x=1,5,10)合金。随Zn含量的增加,铸件晶粒逐渐细化,细晶晶界处的连续网状和次生MgZn相的体积分数增大,导致合金屈服强度和极限抗拉强度增加,但延伸率却有所下降(图8)。

图8 挤压铸造工艺制备不同Zn含量的Mg-Zn合金的MgZn相显微组织照片[50]

Joshi等[51]研究了合金化元素Ca和Al对挤压铸造Mg-6Zn合金组织和拉伸性能的影响。添加Ca,Al元素后,晶粒尺寸减小,第二相体积分数增加,晶粒细化和固溶强化作用共同增强,合金强度提高,但脆性相的增加导致合金延伸率显著降低。姚杰等[52]研究了混合稀土RE(Ce,La)含量对挤压铸造Mg-6Zn-1.4Y(ZW61)合金组织及性能的影响。混合稀土RE(Ce,La)含量的增加可以有效减小晶粒尺寸并使其相变过程发生改变,有效促进高熔点T-(Ce,La)(Mg1-xZnx)11相的形成,显著提高合金高温力学性能。随RE(Ce,La)含量增加,第二相体积分数逐渐升高,且形貌发生明显变化(由层片状共晶相I-Mg3Zn6Y1相转变为长棒状T-(Ce,La)-(Mg1-xZnx)11相结构);RE(Ce,La)质量分数进一步增加到3%时,第二相转变为周围分布着W-Mg3Zn3Y2相颗粒的T相块状组织(图9)。此外,Yong等[53, 54]通过挤压铸造工艺制备出低稀土含量高强度的Mg-4.2Zn-1RE及Mg-4.2Zn-1RE-0.7Zr合金。增大挤压压力,使连续状的层片状析出相变成了断续状,弥散均匀分布在镁基体中。

图9 不同RE(Ce,La)含量的挤压铸造ZW61-xRE合金背散射电子照片[52]

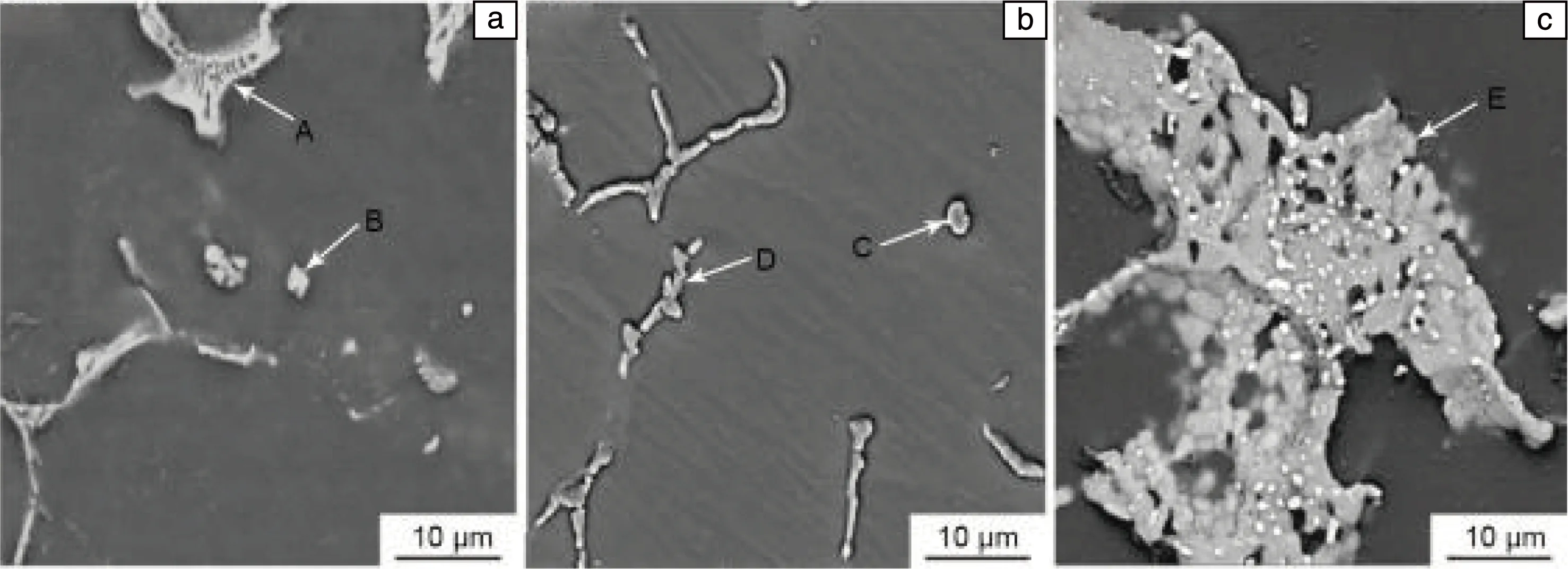

合适的挤压铸造压力可以显著改善Mg-Zn系合金中的气孔、缩松、缩孔等缺陷,获得高致密铸件。Zhu等[55]研究表明,增大挤压铸造压力有助于减小模具壁和凝固壳体之间的气隙,增大冷却速率,从而细化晶粒。而当挤压铸造压力达到一定值时,气隙几乎完全消失,模具壁和凝固壳体之间的传热系数无显著变化,晶粒不会进一步细化。此外,增大挤压压力能够使金属液在凝固的最后阶段充分填充枝晶间隙,降低熔体中的气体溶解度,有效减少孔隙数量,显著提高合金的极限抗拉强度和伸长率。Mo等[56]通过挤压铸造制备的Mg-12Zn-4Al-0.5Cu新型镁合金也表现出相似的研究结果。随着挤压压力的增加,熔体过冷度增大,枝晶显著细化(图10),同时抑制了缩孔的形成,合金组织致密化程度增加。

图10 不同铸造压力下挤压铸造合金的SEM照片[56]:(a) 40 MPa, (b) 80 MPa, (c) 120 MPa

挤压铸造Mg-Zn系合金受浇注温度的影响主要有两方面:① 提高浇注温度能够改善熔体的流动性,显著抑制铸造缺陷的产生;② 提高浇铸温度促进晶粒生长,合金晶粒尺寸增大。卢亚骏等[57]发现,降低浇注温度使ZX60合金晶粒细化,屈服强度有所提高。然而,较低的浇注温度使合金在凝固过程中补缩不足,铸造缺陷增多,导致抗拉强度和延伸率出现下降趋势。在较高浇注温度下,倾向于形成粗大、连续的网状枝晶;较低浇注温度下,第二相则以弥散、均匀分布的颗粒状存在(图11)。

图11 不同浇注温度下挤压铸造ZX60镁合金铸态组织SEM照片[57]: (a, b) 680 ℃, (c) 700 ℃, (d) 720 ℃

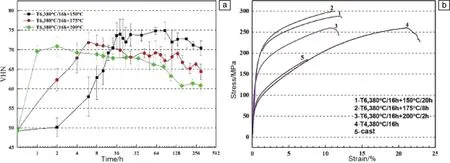

时效热处理可进一步提高挤压铸造Mg-Zn系合金的强度。当挤压压力为60 MPa时,Mg-6Zn-4Al-0.5Cu合金经时效热处理后表现出最佳的拉伸性能(屈服强度、抗拉强度和延伸率分别为216 MPa、337 MPa和12%)[43]。挤压铸造ZX60镁合金经T6热处理后,合金组织中大块、连续的第二相溶解,强度和塑性相对于铸态都有明显的提升[57]。经380 ℃/16 h固溶处理+175 ℃/8 h时效处理后,合金表现出最佳的综合力学性能(图12)[57],抗拉强度可达300 MPa、屈服强度180 MPa、延伸率10%,相较于铸态分别提高62%、122%和32%。

图12 挤压铸造ZX60镁合金时效硬化曲线(a)和拉伸曲线(b)[57]

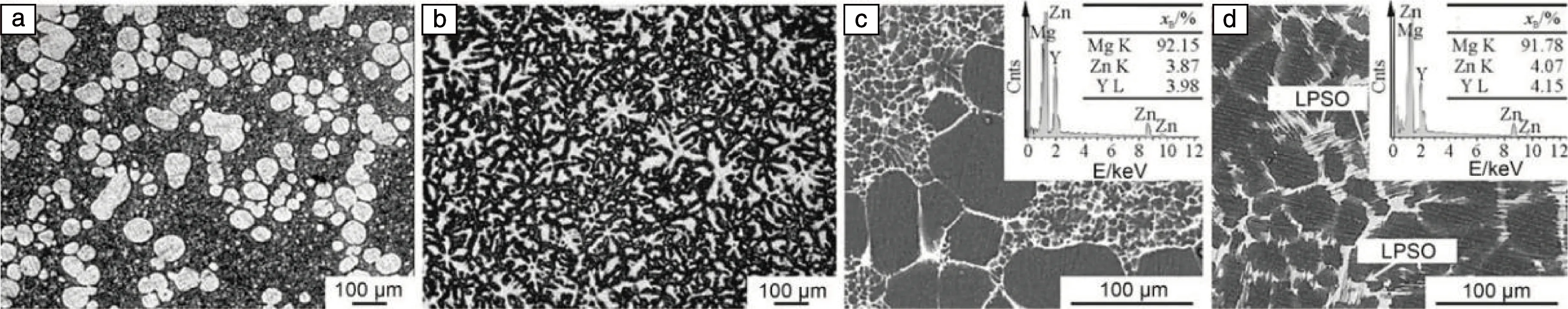

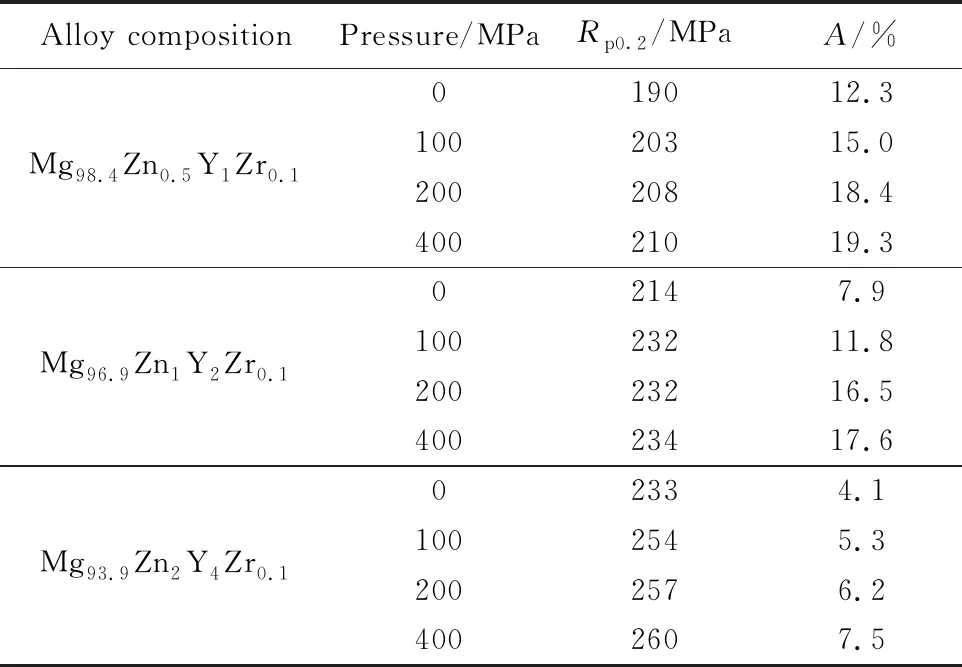

吕书林等[58]采用半固态结合流变挤压铸造工艺制备Mg99.9-3xZnxY2xZr0.1(x=0.5,1,2,摩尔分数)合金。利用超声振动制备的合金半固态浆料中初生α-Mg由尺寸较大的α1-Mg球状晶和尺寸较小的α2-Mg等轴晶构成,亮灰色网状LPSO相主要分布于晶界处(图13)。超声的声空化效应和声流效应结合流变挤压铸造技术有效地细化了合金中的初生α-Mg晶粒和晶界处的LPSO相。随着挤压压力的增加,LPSO相厚度逐渐变窄,晶粒细化效果增强,合金强度持续增大。当挤压压力增加到一定值后(>100 MPa),进一步增大压力对合金组织和强度的改善并不明显。流变挤压铸造能够有效提高Mg99.9-3xZnxY2xZr0.1合金的力学性能(表2),特别是延伸率。

图13 Mg96.9Zn1Y2Zr0.1合金的显微组织[58]:(a,c)流变挤压铸造合金的光学显微照片、SEM照片及元素能谱结果;(b,d)重力铸造合金的光学显微照片、SEM照片及元素能谱结果

表2 流变挤压铸造Mg99.9-3xZnxY2xZr0.1合金的力学性能[58]

3.3 Mg-RE系合金

目前,传统铸造工艺制备的高强、耐热性好的稀土镁合金往往成本昂贵且铸件显微组织粗大;而高压压铸使合金的孔隙率增加,难以获得致密性好且可热处理的铸件。Zhao等[59]发现,重力铸造Mg-15Gd-1Zn-0.4Zr合金铸件缺陷难以控制,而挤压铸造压力的施加不仅可使合金晶粒细化、致密性提高,而且β′析出相向β1析出相的转变过程被抑制,导致β1相的体积分数降低。因此,挤压铸造Mg-15Gd-1Zn-0.4Zr合金中,相对较高体积分数的β′相使得析出强化效果更显著,合金的硬度和强度更高(图14)。杨艳玲等[60]推断,挤压铸造压力作用下溶质原子在α-Mg基体的固溶度改变的主要原因可能是溶质原子半径在压力下发生改变,并据此提出了固溶度随压力变化的经验公式,与实验结果保持一致。若加压时液相线温度高于合金熔体的温度,合金的临界形核自由能随压力增加而降低,形核率提高,合金晶粒尺寸减小。此外,原子在固-液界面上的附着速度随着挤压压力的增大而增加,凝固前沿的不稳定波长逐渐降低,合金熔体的凝固速度显著提高,从而可以有效细化晶粒。Fang等[61]发现,挤压铸造高稀土含量的Mg-RE-Zn-Y合金晶粒尺寸明显减小,富稀土相(Mg-Zn-RE相)变得沿晶界均匀分布(图15),随着挤压铸造压力的增大,合金力学性能逐渐提高。

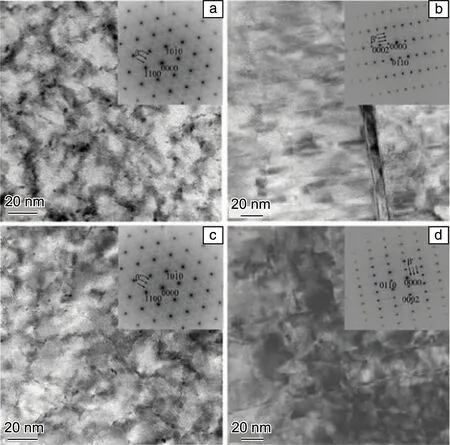

图14 Mg-15Gd-1Zn-0.4Zr合金明场TEM照片和选区电子衍射图谱[59]:(a,b)重力铸造,(c,d)挤压铸造

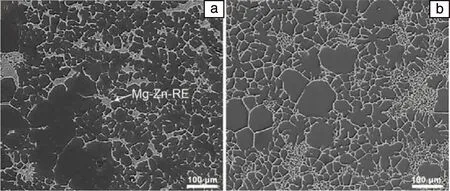

图15 不同挤压铸造压力下Mg-RE-Zn-Y合金SEM照片[61]: (a) 0 MPa, (b) 200 MPa

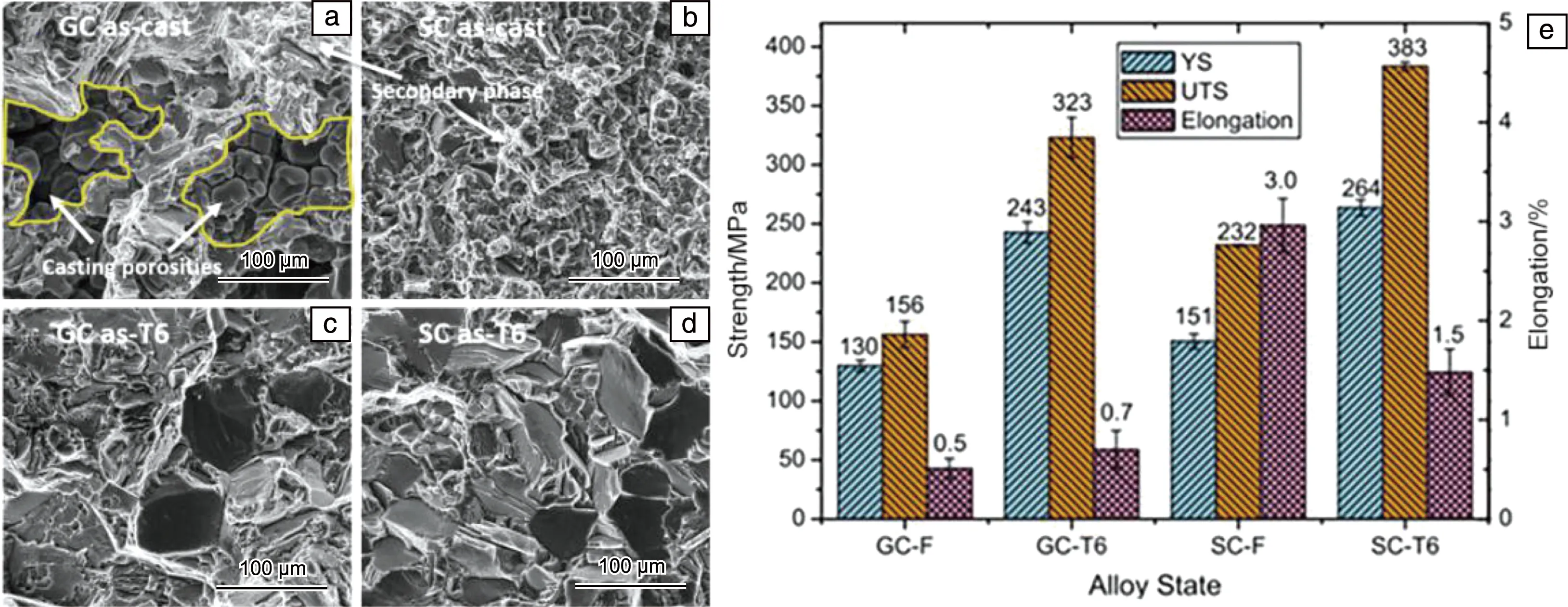

相较于常规铸造,挤压铸造稀土镁合金致密性高、组织细小,但其力学性能仍有待于进一步提高。石文静等[62]的研究表明,挤压铸造WE43镁合金的晶粒尺寸和粗大的网状Mg-Y-Nd相被显著细化,合金中缩孔、气孔等铸造缺陷明显降低,致密度提高。经过525 ℃/6 h固溶处理+225 ℃/14 h时效处理后,合金的抗拉强度、屈服强度和延伸率均达到了最佳,分别为181 MPa、152 MPa和7.62%。Wang等[63]发现,近液相线挤压铸造Mg-10Gd-3Y-0.5Zr合金比常规铸造工艺制备的该合金的热处理温度降低了40 ℃,有效避免了高温热处理引起的合金开裂和过烧问题。T6态挤压铸造Mg-10Gd-3Y-0.5Zr合金的屈服强度、抗拉强度和伸长率相较于铸态合金进一步分别提高了9%,19%和114%(图16),拉伸断口存在大量韧窝。

图16 重力铸造和挤压铸造的Mg-10Gd-3Y-0.5Zr合金铸态和T6热处理态的拉伸断口形貌(a~d)和拉伸力学性能(e)[63]

将挤压铸造工艺与半固态工艺结合,可进一步改善铸态组织,制备高性能镁合金[64, 65]。例如,Hao等[66, 67]发现,电磁搅拌能够细化Mg-RE合金,使晶粒尺寸从~680 μm显著细化至~150 μm。然而,电磁搅拌制备的浆料组织中仍存在部分枝晶,使得半固态浆料制备存在一定的困难。Fang等[61]利用超声波制备了半固态浆料,对挤压铸造Mg-RE-Zn-Y合金组织和性能进行了研究。随着挤压压力的增大,合金中溶质原子的固溶度增加,第二相均匀分布于晶间和晶界处,有效提高力学性能。Guo等[68]发现,与常规挤压铸造合金相比,流变挤压铸造AZ91合金的组织更细小、第二相分布更加均匀,且铸造缺陷进一步减少。Zhang等[40]发现,(气泡搅拌)流变半固态挤压铸造合金中初生α-Mg和共晶组织均得到显著细化,合金的综合力学性能达到最佳,与挤压铸造合金相比,室温拉伸屈服强度、抗拉强度和伸长率分别提高了27%、22.8%和83.3%。

此外,除了常规力学性能的改善(表3),挤压铸造工艺对镁合金的其他性能也有一定的影响。Horynava等[69]发现,与常规铸造相比,挤压铸造工艺可以提高AZ31合金的疲劳性能和耐蚀性。莫文飞等[70]的研究表明,挤压铸造可显著降低高Zn含量的Mg-Zn合金的热裂倾向。同时,与重力铸造和高压压铸相比,低的孔隙率和连续网状分布的细小共晶相使得挤压铸造镁合金具有优良的抗蠕变性能[22, 24, 71]。

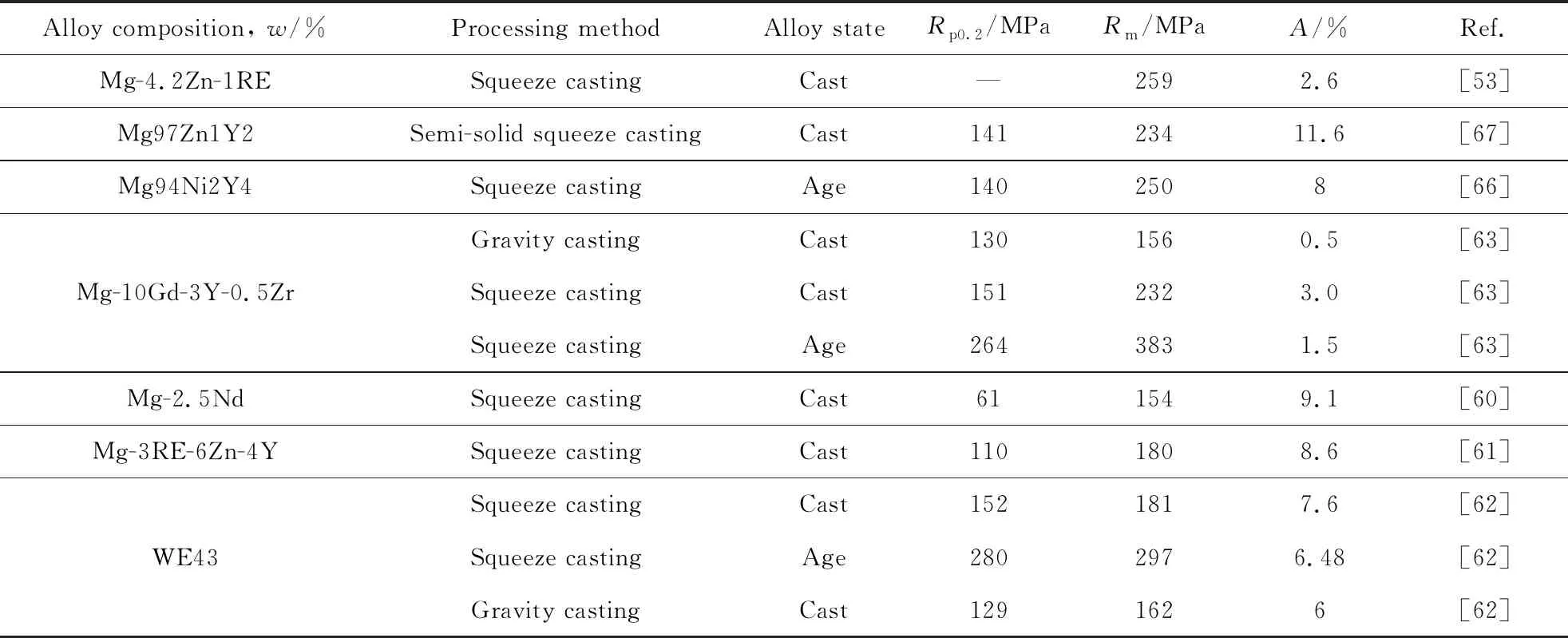

表3 不同工艺条件下制备的镁稀土合金力学性能

4 结 语

挤压铸造工艺是一种铸锻有机结合的先进近净成形方法。近年来,随着汽车和航空航天等领域对轻量化材料需求的增加,亟需开发新型高强塑性挤压铸造镁合金。目前,对挤压铸造镁合金的研究主要集中于Mg-Al、Mg-Zn系合金,而对其他耐热、高强稀土镁合金的研究较少。特别是对挤压铸造工艺参数-合金组织-力学性能间关系规律亟需进一步探究。因此,需从以下几方面开展相关工作:

(1)针对镁合金易氧化燃烧的问题以及挤压铸造工艺特点,开发适于挤压铸造工艺的镁合金体系。

(2)深入系统研究挤压铸造镁合金的压力凝固行为和组织演变,总结其变化规律,特别是压力对固溶度的影响规律,为优化挤压铸造工艺参数提供理论依据。

(3)完善及发展挤压铸造镁合金热处理制度,充分发挥挤压铸造镁合金的时效强化优势,制备高性能镁合金。

(4)开发镁合金挤压铸造装备及技术,建立复杂铸件控形控性方法。

(5)将挤压铸造技术和其他成形工艺相结合,探究制备参数-组织-力学性能间的关系,充分发挥镁合金的潜力,促进镁合金的产业化应用。