Cr3C2晶粒度对HVOF喷涂Cr3C2-25NiCr涂层组织及其耐磨粒磨损性能的影响

郭望望,冯红喜,黄龙霄

(钢诺新材料股份有限公司 科研中心,河北 邯郸 057650)

Cr3C2-NiCr热喷涂粉末是目前应用最广泛的金属陶瓷复合材料之一。碳化铬(分子式为Cr3C2)具有较高的硬度和抗高温氧化性能,NiCr合金具有优良的抗氧化和耐腐蚀性能,因此Cr3C2-NiCr热喷涂粉末常用于制作发动机叶片、喷涂炉辊、锅炉四管等产品,广泛应用于航空航天、汽车、石油、能源等领域的耐高温耐磨损喷涂加工[1-2]。

热喷涂技术作为一种先进的表面强化技术,在国内外得到了广泛应用。其中,超音速喷涂具有焰流温度高、冲击速度大等优点,制备的Cr3C2-NiCr涂层结合强度高、硬度均匀、孔隙率低、沉积率高,具有优异的耐磨耐腐蚀性能,被广泛应用于钢铁部件的表面强化处理[3-5]。目前对Cr3C2-NiCr涂层的研究主要集中在粉末制备工艺、喷涂设备以及喷涂参数对涂层组织结构、性能的影响方面,有关Cr3C2晶粒度对涂层组织结构和喷涂性能的影响研究较少[6-8]。本文拟通过一系列试验,研究不同Cr3C2晶粒度对Cr3C2-25NiCr热喷涂粉末沉积率、涂层组织结构及耐磨粒磨损性能的影响。

1 原料和试验方法

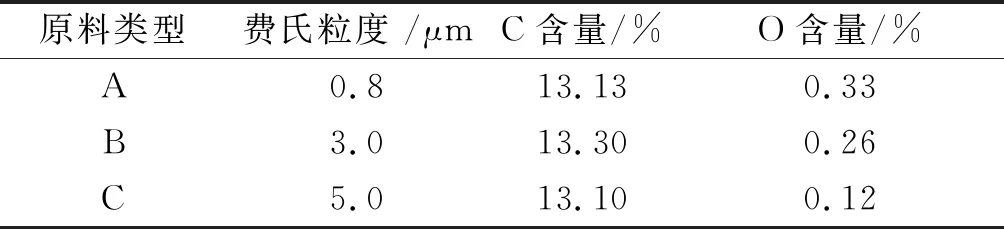

(1) 试验粉末制备所用原料为株洲市某公司生产的0.8 μm、3.0 μm和5.0 μm Cr3C2粉末,本文分别以A型、B型、C型对应这3种不同粒度的Cr3C2以及相应的粉末涂层。3种Cr3C2原料的费氏粒度及所含游离成分如表1所示。3种原料主要的成分差别不大,均符合原料成分的检测标准。原料配比为75% Cr3C2、20% Ni和5% Cr。原料准备时要在原料中添加一定比例的去离子水和成型剂,在球磨机内进行混合和球磨(球磨时间为36 h),并采用水基喷雾干燥设备将球磨后的料浆雾化干燥成一定粒度的球形粉末。

表1 3种Cr3C2原料的费氏粒度及所含游离成分

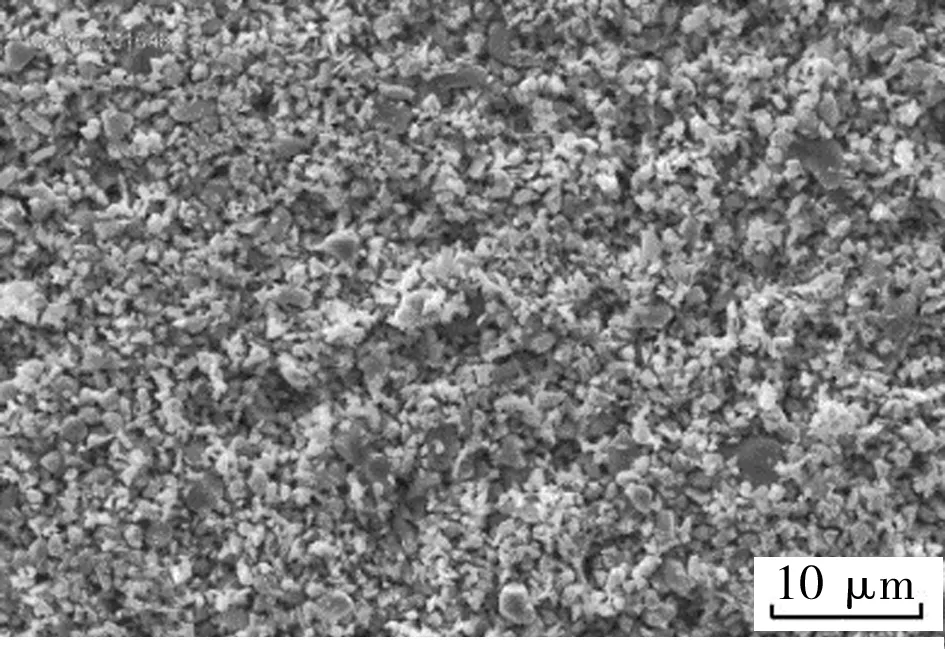

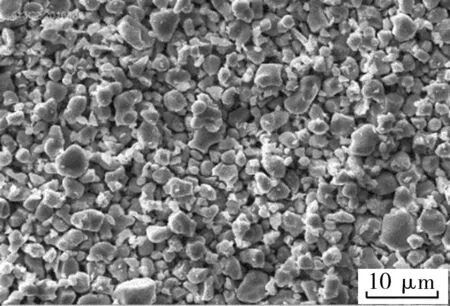

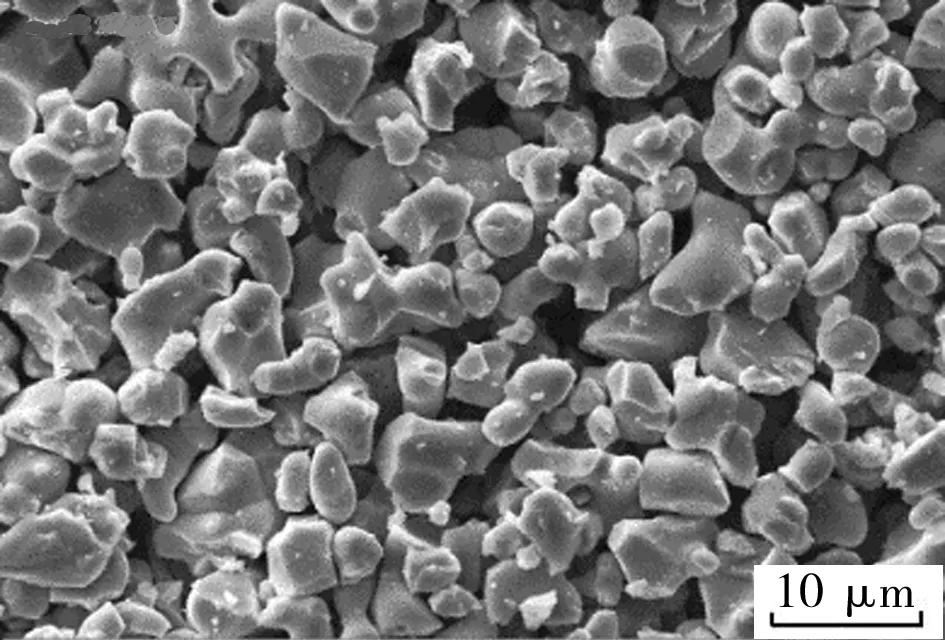

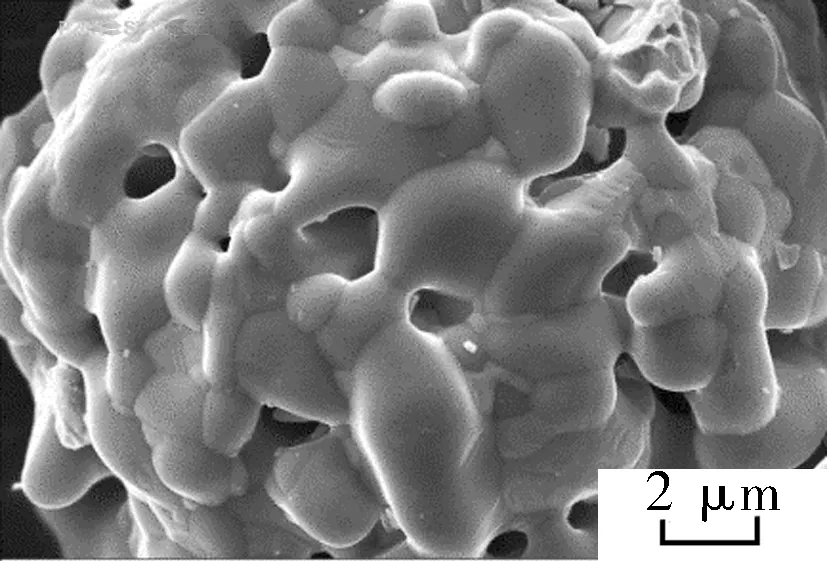

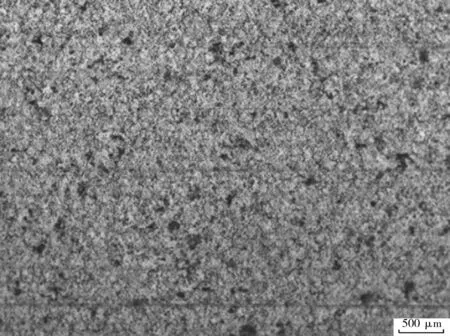

图1所示为3种Cr3C2原料的扫描电镜(SEM)形貌。由图1可以看出,3种Cr3C2原料的表面均呈不规则光滑形貌,粒度均匀,未见异常夹粗及氧化物夹杂现象,符合试验原料的选用要求。

(a) A型

(b) B型

(c) C型

(2) 采用SG46型超声波振筛机筛分粉末粒度,并用Scott漏斗法检测粉末的松装密度,采用JP8000型超音速火焰喷涂(HVOF)设备将用不同原料制备的热喷涂粉末喷涂在中碳钢基体上,制成检测试样。喷涂前基体要进行除油和喷砂处理。

沉积率测试采用增重法,测试样块为200 mm×200 mm×5 mm的中碳钢。涂层组织性能的测试样块为50 mm×15 mm×5 mm的中碳钢,且要求在切割、镶嵌、抛光后进行试样的组织结构观察和显微硬度测量。涂层耐磨性能的测试样块为75 mm×25 mm×13 mm的中碳钢,且要求用高精度电子天平称量样块喷涂后质量的变化来表征喷涂粉末的沉积率;用高精度电子天平称量磨损前后的质量,以质量的变化来表征涂层的耐磨性能。涂层显微组织的观察采用蔡司EVO 18型扫描电子显微镜和蔡司Imager A2m型金相显微镜。显微硬度的测试采用VICKERS 402 MVD显微硬度计。耐磨性能的测试采用ASTM G65型干砂橡胶轮磨损试验机。孔隙率采用USB 2.0图像分析系统,并根据灰度法原理进行测试。

2 喷涂用Cr3C2-25NiCr球形粉末的制备

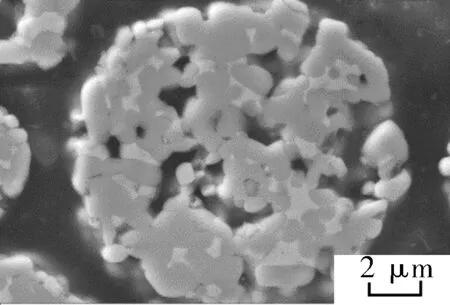

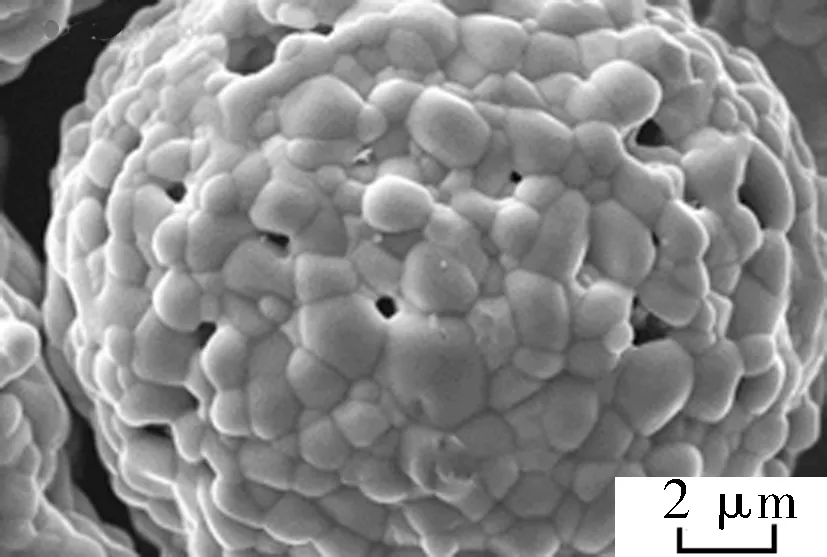

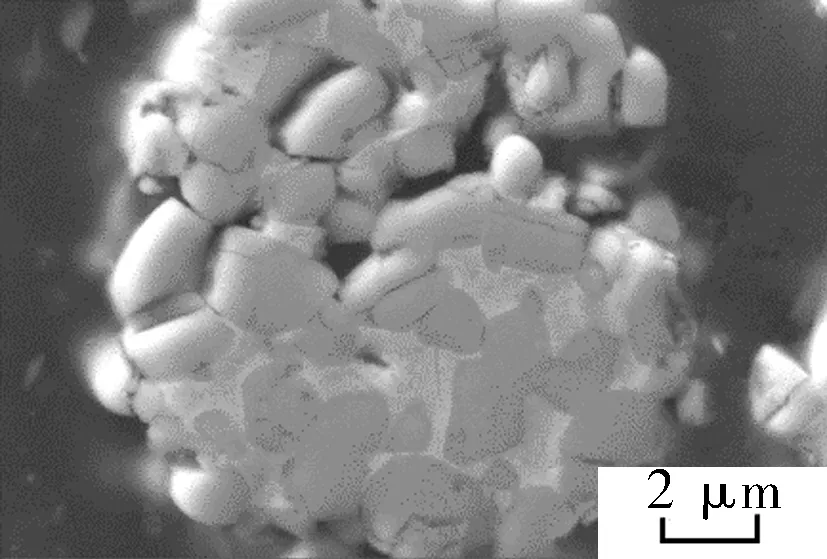

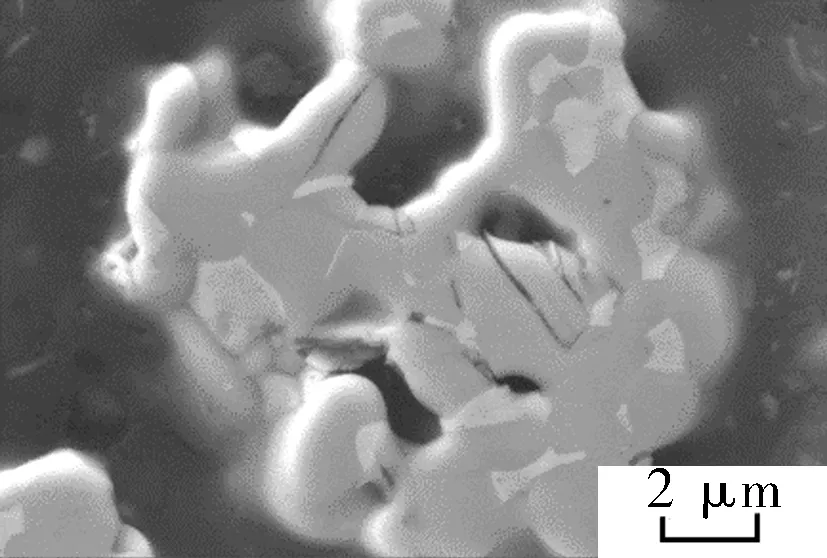

3种Cr3C2原料经团聚烧结制备的Cr3C2-25NiCr球形粉末表面及截面的SEM形貌如图2所示。为避免氧化脱碳,粉末的烧结过程需要在真空环境中进行,并充入惰性保护气体,使烧结温度接近于粘结相金属中低熔点组分的熔点,以保证让粘结相金属软化的同时不发生液相转变的物理化学变化,使粉末从喷雾干燥的机械结合状态转变为烧结后的半冶金结合状态,并具有一定的强度和致密度。粉末经烧结分级破碎处理,采用超声波振筛机制成规格为15~45 μm的喷涂用粉末,并用Scott漏斗法检测粉末的松装密度。

(a) A型粉末表面

(b) A型粉末截面

(c) B型粉末表面

(d) B型粉末截面

(e) C型粉末表面

(f) C型粉末截面

从图2可以看出,粉末均呈多孔状蜂窝结构,粉末内部存在较多的连通或半连通状孔隙。这种结构有利于热喷涂过程中热量进入粉末内部,加速粉末的熔化,从而避免或减少存在未熔颗粒的现象[9]。随着原料Cr3C2晶粒度的增大,A型、B型、C型球形粉末的晶粒度均有所增大,并且在热作用下粉末中的Cr3C2晶粒都出现了一定程度的再结晶长大现象。这是因为烧结和喷涂热作用过程的温度超过了Cr3C2晶粒的再结晶动力学温度,从而导致Cr3C2晶粒的长大。烧结后3种Cr3C2-25NiCr球形粉末的主要成分含量和松装密度(表2)相差不大,能够满足对比试验的要求。

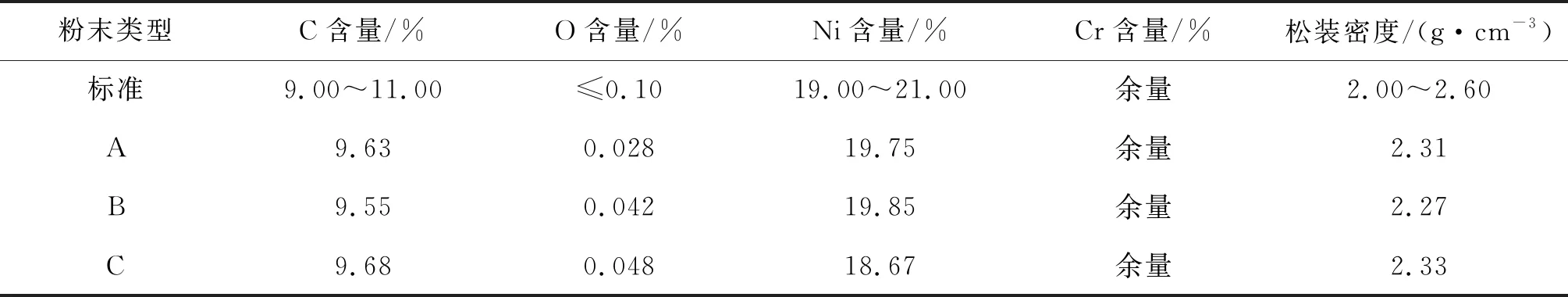

表2 烧结后3种Cr3C2-25NiCr球形粉末的主要成分含量和松装密度

3 粉末沉积率的测试

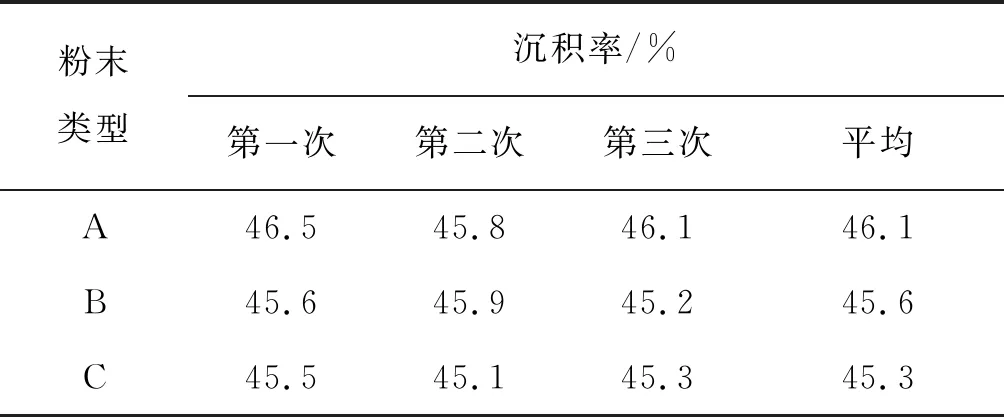

粉末沉积率测试采用增重法,即计算用一定质量(用M0表示)的粉末完成喷涂后的样块增重(用Mp表示)。沉积率DE=Mp/M0。试验取M0为500 g,每种粉末分别进行3次沉积率测试,结果取平均值。3种Cr3C2-25NiCr球形粉末的沉积率测试结果如表3所示。

表3 3种Cr3C2-25NiCr球形粉末的沉积率测试结果

从表3来看:3种Cr3C2-25NiCr球形粉末的沉积率差别不大,Cr3C2晶粒度对粉末沉积率的影响不大。这是因为细颗粒的Cr3C2在喷涂过程中融化吸热较快,液相NiCr合金对硬质相的包覆作用较好,喷涂时未熔颗粒的反弹作用较小,从而提高了沉积率;而粗颗粒的Cr3C2虽熔融程度不够,但粗大的硬质相颗粒在喷涂过程中对上一层喷涂面起到了较强的喷丸和堆叠作用,从而抵消了粉末反弹造成的质量损失[10]。

4 显微组织结构的分析

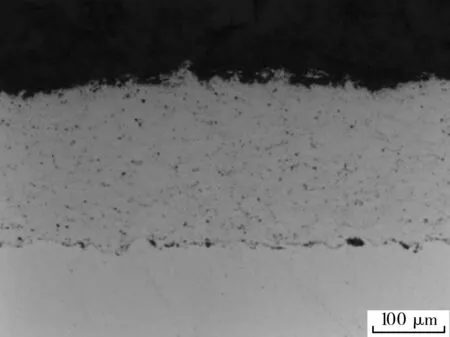

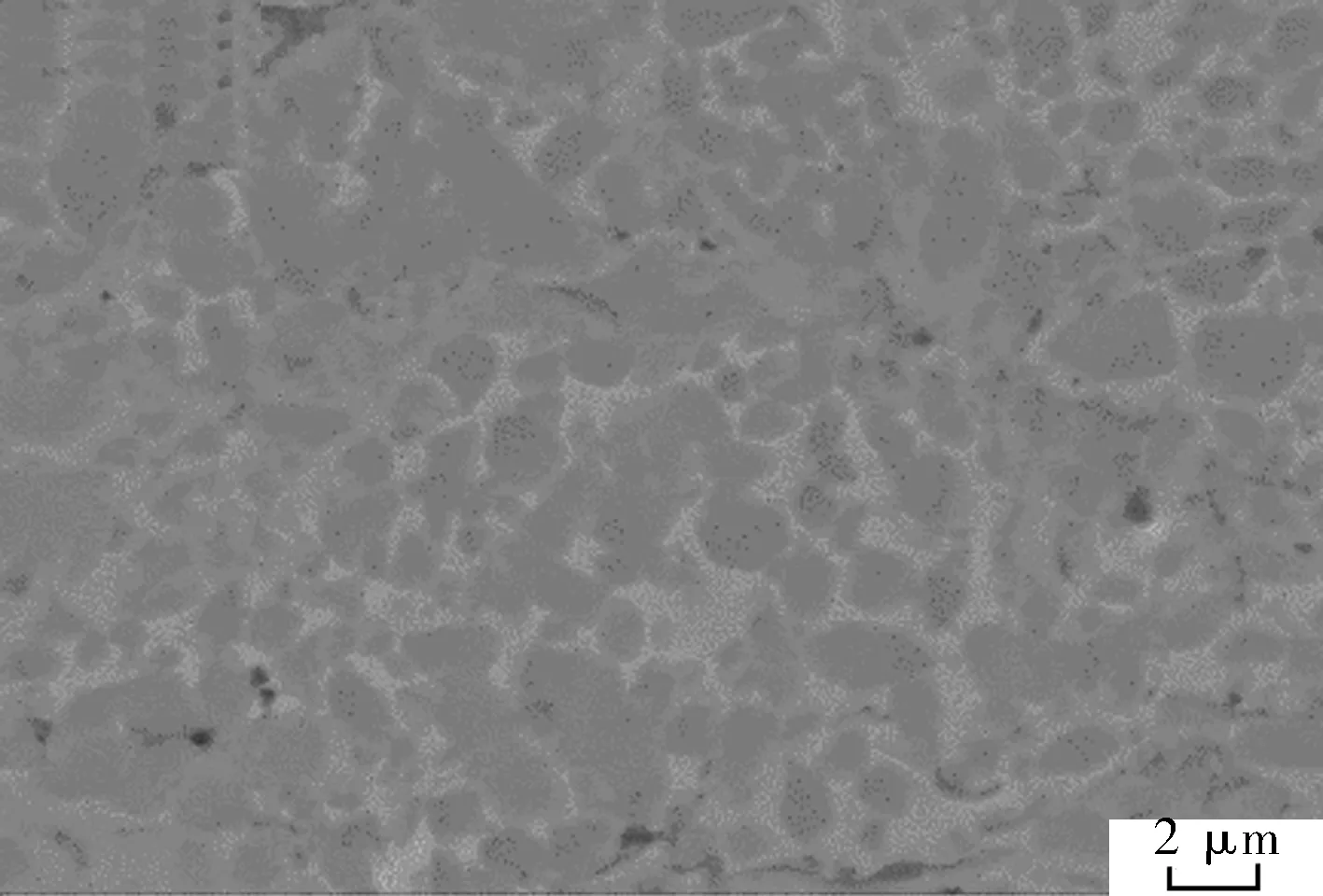

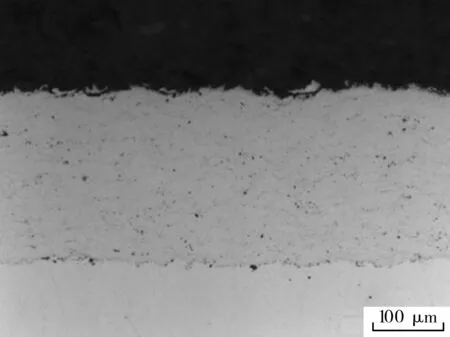

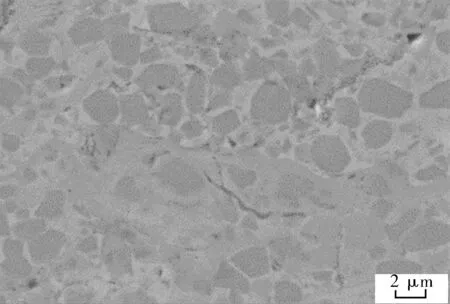

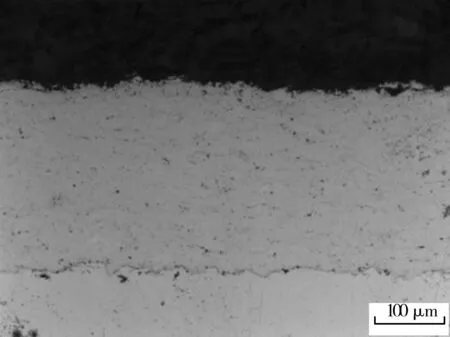

采用JP8000型HVOF设备,针对3种球形粉末制备涂层试样。3种Cr3C2-25NiCr涂层的截面金相及SEM形貌如图3所示。

从图3可以看出,用3种不同粒度的Cr3C2粉末制成的Cr3C2-25NiCr涂层都具有均匀致密的涂层结构,涂层组织由Cr3C2硬质相、NiCr粘结相及少量弥散的孔隙组成,其中黑色颗粒为Cr3C2硬质相,灰白色区域为NiCr粘结相,硬质相均匀分布在粘结相中[11];比较而言,A型涂层中Cr3C2晶粒细小,粘结相分布相对均匀,C型涂层中Cr3C2晶粒粗大,硬质相颗粒及粘结相存在一定偏聚;在3种涂层中,B型、C型涂层与基体结合良好,A型涂层与基体结合区存在少量的未结合点。

喷涂工艺参数为:氧气流量1 950 SCFH,煤油流量6.2 gallon /h,载气流量25 SCFH,喷涂距离350 mm。采用USB 2.0 Camera图像分析系统和维氏硬度自动计量系统测试的涂层孔隙率(3次平均值)及显微硬度(10次平均值)如表4所示。

(a) A型涂层截面金相

(b) A型涂层SEM形貌

(c) B型涂层截面金相

(d) B型涂层SEM形貌

(e) C型涂层截面金相

(f) C型涂层SEM形貌

表4 3种Cr3C2-25NiCr涂层的孔隙率及显微硬度测试结果

由表4可知:A型涂层的孔隙率为0.54%,明显高于B型、C型涂层;3种涂层的平均显微硬度都在850~1 000 HV0.3的范围内,显微硬度差别不大,但随着Cr3C2晶粒度的增大有所提高。

分析可知,涂层与基体的结合情况、涂层孔隙率、粉末沉积率都主要受喷涂过程中的热作用影响。具体来说,A型粉末在喷涂过程中加热熔融迅速,但是Cr3C2晶粒热作用面积较大,加热时间较长,导致粉末在喷涂过程中易发生氧化脱碳现象,产生少量Cr7C3和Cr23C6等硬脆相,而这些硬脆相与基体及粘结相的结合作用较差,从而导致涂层孔隙率偏高,与基体结合的状态较差;而B型和C型粉末中Cr3C2硬质相的氧化脱碳现象较弱,涂层堆叠作用较强,因此孔隙率较低,涂层与基体的结合状态较好[12]。

5 涂层耐磨粒磨损性能的分析

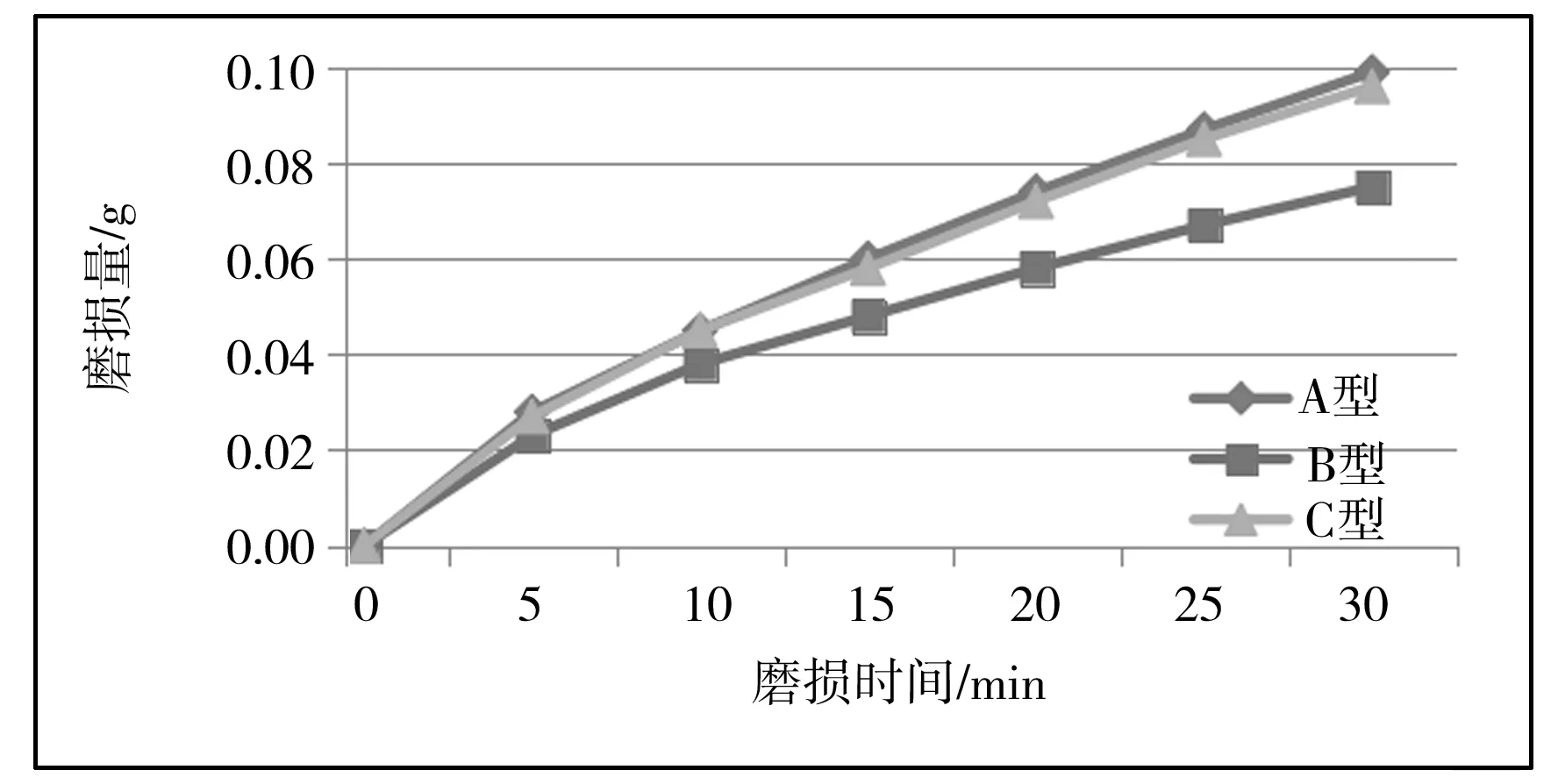

为了了解涂层的耐磨粒磨损性能,本文测试了3种Cr3C2-25NiCr涂层的磨损失重随磨损时间的变化情况(图4)。

图4 3种Cr3C2-25NiCr涂层磨损失重随磨损时间的变化情况

从图4可以看出:3种涂层的磨损失重随磨损时间呈现基本一致的变化趋势,开始磨损时,涂层表面粗糙度较大,故前5 min涂层磨损率较高,磨损失重较大;5 min以后,经过磨损的涂层表面粗糙度降低,磨损率随之降低,涂层的磨损失重也逐渐减小[13-14];磨损30 min后,A型、B型、C型涂层的磨损失重分别为0.099 g、0.075 g和0.096 g,其中B型涂层的磨损率最低,磨损失重最小,耐磨性能优于A型和C型涂层。通常来说,喷涂涂层显微硬度越高,耐磨性越好,而本文中硬质相颗粒不同的喷涂涂层,显微硬度与耐磨粒磨损性能并未表现为典型的线性相关。这说明涂层的磨损性能除了与涂层显微硬度有关,还与涂层内部颗粒大小及涂层致密度密切相关。

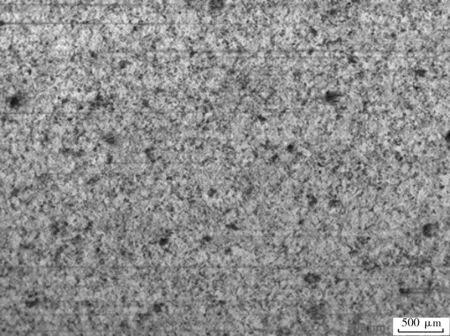

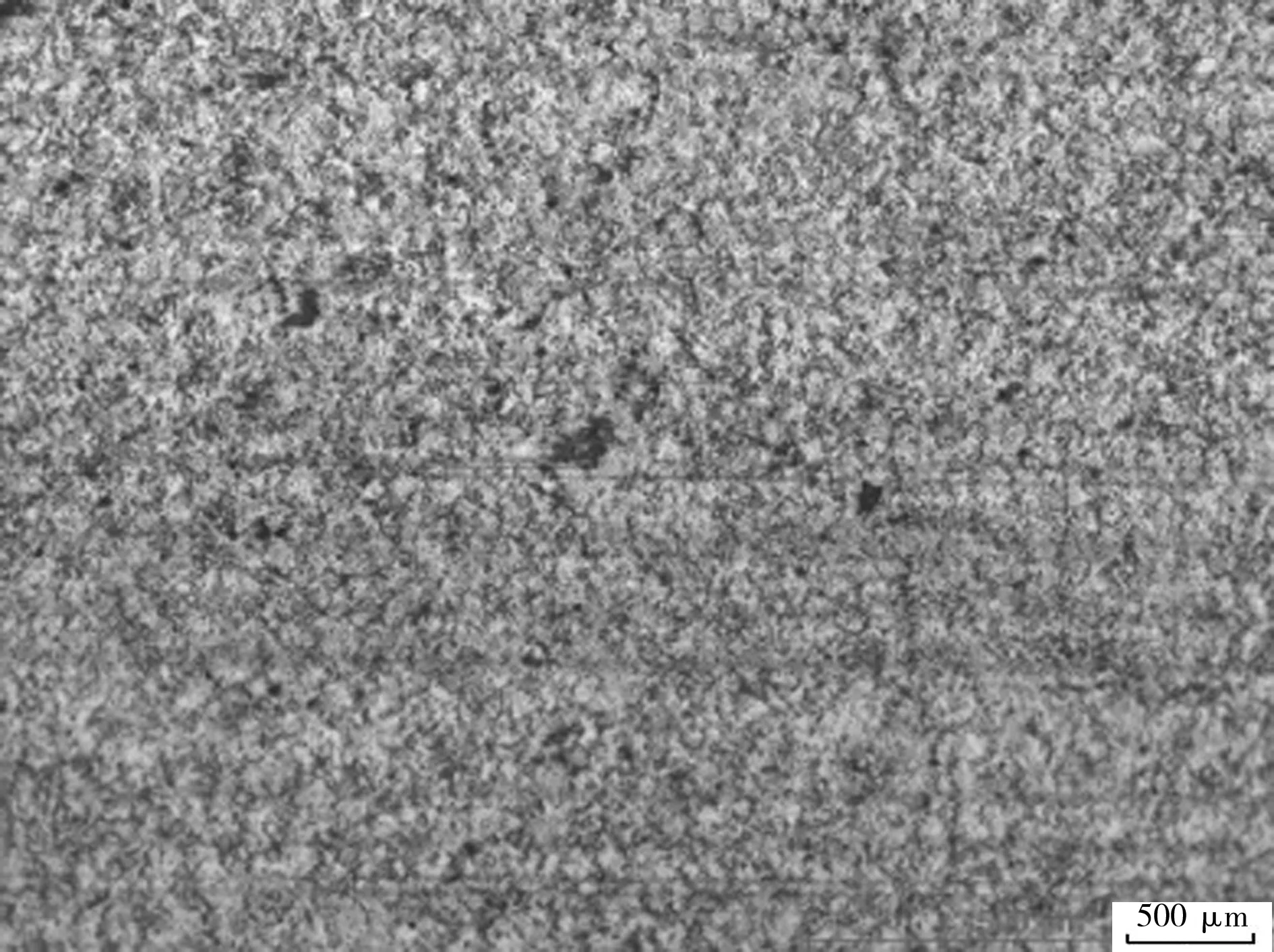

图5所示为3种Cr3C2-25NiCr涂层磨损后的磨痕形貌。

从图5可以看出,3种涂层均表现为明显的磨粒磨损特征,磨损面存在较多的犁形沟槽和Cr3C2颗粒脱落形成的凹坑,其中A型涂层、C型涂层剥落坑较多而B型涂层剥落坑较少。

分析可知,在涂层受磨粒磨损过程中,Cr3C2硬质相周围的NiCr粘结相在磨粒切削作用下首先被磨掉,进而导致Cr3C2硬质相暴露在磨粒的磨削作用下,易发生崩裂和脱落,最终导致涂层的磨损。具体而言:A型涂层中Cr3C2颗粒最小,受磨粒磨削作用最小,但在喷涂过程中受热作用影响较大,孔隙较多,从而削弱了硬质相与粘结相的结合力,导致涂层磨损失重较大;C型涂层中Cr3C2颗粒最大,在受磨粒磨损过程中,硬质相容易发生崩裂脱落,此外C型涂层中硬质相与粘结相的不均匀分布也容易导致应力集中,使得涂层的耐磨粒磨损性能变差;B型涂层的Cr3C2颗粒大小适中,既能承受喷涂过程的热作用影响,又能避免受磨粒磨损过程中的硬质相崩裂脱落,涂层均匀致密,在3种Cr3C2-25NiCr涂层中耐磨粒磨损性能最好。

(a) A型

(b) B型

(c) C型

6 结 论

(1) 在相同喷涂工艺条件下,Cr3C2晶粒度对Cr3C2-25NiCr喷涂粉末沉积率和涂层显微硬度的影响较小。

(2) Cr3C2晶粒度对涂层孔隙率和磨粒磨损性能影响较大,A型、B型、C型涂层的孔隙率分别为0.54%、0.23%和0.25%,磨损30 min后失重分别为0.099 g、0.075 g和0.096 g;细颗粒涂层容易氧化脱碳,涂层孔隙率较高,涂层与基体结合性能较差,磨损失重较大,耐磨粒磨损性能较差;过粗颗粒的涂层氧化脱碳少,堆叠作用较强,涂层致密,孔隙率较小,但在受磨粒磨损过程中硬质相容易发生崩裂脱落,磨损失重也较大。

(3) Cr3C2晶粒度为3.0 μm时,Cr3C2-25NiCr涂层具有最佳的综合性能。