卷烟零售分拣订单精准识别纠错技术应用研究

文/杨雪键 李超明 杨蓉蓉 王响雷 陈海军 杨雄标

我国是烟草生产和消费大国,烟草利税收入在国家财政收入中占有重要地位,实行以城市为单位的专卖和配送销售模式[1]。终端客户主要是遍布在城市的大街小巷的零售店,卷烟配送的特点是小批量、多批次、多品种。这就对卷烟物流中心在卷烟的分拣、配送效率和精准性提出很高的要求[2]。

近年来,卷烟物流中心自动化改造升级工作逐年开展,大多数物流中心的卷烟分拣工作已经实现自动化,可以根据网络订单实时自动分拣[3],基本解决分拣的效率问题。自动化设备代替人工作业,分拣精准性的问题仍然没有很好地解决。在自动分拣环节,由于条烟输送姿态控制、设备缺陷等原因,经常出现“多拣”、“少拣”、“错拣”等问题,不仅会给烟草企业造成一定经济损失,也严重影响烟草企业的企业形象和产品品牌竞争力。

基于以上原因,在卷烟物流自动分拣环节增加条烟的精准识别,实现品牌和数量精确核对就显得尤为重要。在高速的分拣线上依靠人工纠错难度大,基本无法满足生产要求。近十年来,随着计算机技术和图像处理技术的高速发展和工程应用技术的逐渐成熟,为视觉技术在卷烟物流分拣上进行条烟精准识别提供了有力的技术支撑,视觉技术与人工相比有着检测精度高、可长时间重复工作、适应恶劣环境的天然优势。

本文提出将基于视觉的条码识读技术和图文识别技术相融合,可极大提升烟草物流分拣线条烟精准识别率,减少订单“多拣”、“少拣”、“错拣”缺陷的出现频次。

一、系统技术方案

1.技术调研

要实现视觉技术在卷烟物流分拣上进行条烟精准识别,首先要解决的技术问题是,如何高效准确获取条烟的特征信息,经过分析可知,一条卷烟有两方面的特征信息可以作为条烟精准识别的信息源,一个是条烟包装纸上的条码,另一个是条烟包装纸正面的图文符号信息。例如,图1是红河88和玉溪两个品牌可以表征其品牌唯一性的条码和图文两种特征。

烟草行业“一号工程”,即烟草行业卷烟生产经营决策管理系统,是烟草行业最大的一个信息化工程项目,覆盖全行业,网络布局遍布全国各地。通过对条烟打码,既解决了国家对烟草物流的全局把控[4],也解决了零售户的烟品货源管理,实现“一品一码”。但是,由于打码质量、输送姿态、前后条间隔问题,在现有技术条件下利用读取条码的方式获取条烟特征成功率可以达到99.5%左右。还有0.5%的条烟会因为读码失败,获取不到条烟信息。由于分拣量巨大,0.5%的信息缺失,对烟草企业来说也会造成比较大的经济损失。

2.技术方案

鉴于当前问题,在现有技术条件下单独采用读码技术或图文特征提取技术,都无法较好地满足对卷烟物流中心在卷烟的分拣、配送实现兼顾高效和精准的要求。本文设计方案采用基于视觉的条码识读和图文识别信息相融合技术,实现高精准度的条烟信息识别。

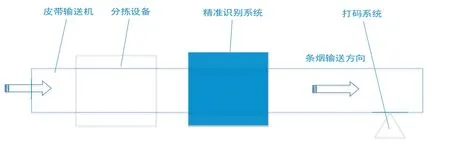

如图2所示,精准识别系统安装在分拣设备和出库打码机之间,保证在分拣后打码前完成订单的精准识别和核对,保证打码正确。如图3所示,一套完整的条烟精准识别系统核心部件包括:读码相机1、读码相机2、读码相机3、读码相机4、图文识别相机、处理器及软件系统组成。

图2 系统布置图

图3 条烟精准识别系统的组成

读码相机1和2采用基恩士SR-5000读码器,读码相机3和4采用基恩士SR-2000读码器,图文识别相机采用海康工业彩色面阵相机,图像处理器采用高性能工业电脑,软件系统自主开发完成。SR2000读码器最多一次可读取128个条码,超大景深50~2000mm自动变焦,最高可满足2m/s流水线速度,SR-5000具有超高的1680万像素的CMOS传感器,实现高精细图像质量的同时,自带最多192颗高亮度LED光源,配合专门设计的LED镜头,明亮且均匀地照射全视野。

3.工作原理及流程

条烟精准识别系统将先进的图像处理技术和条码读取技术相结合,可实现对条烟分拣信息进行非接触、无损精准识别与核对。通过四个读码器,实现对条码的4测面360°无死角读取,通过软件系统从条码信息编码规则中,实时提取条烟牌号信息。对读码失败的条烟,基于图像图文模板匹配技术的顶部相机,通过实时获取的图像和订单配方模板,在模板库搜索匹配条烟规格信息,可以及时将缺失信息进行补充,及时融合进订单出货信息内。这种信息相互融合补充的双保险设计,可以最大限度保证条烟精准识别率和纠错率。系统具体工作流程,如图4所示。

图4 系统工作流程图

二、关键技术研究

1.基于模板匹配算法的条烟图文识别技术

模板匹配算法在图像识别领域有着广泛的应用。通俗而言,模板匹配就是在一幅图像中寻找另一幅模板图像最匹配的部分的技术。模板匹配提供了一种鲁棒很强、在图像中物体定位和查找的方法,该方法可以有许多不同的应用场合。为了适应不同应用场合,有多种模板匹配方法可供选择。这些方法都不需要对对象进行显示分割。因此,在图像中即使没有专业的知识,也可以成功地定位到被测对象。各种模板匹配方法可以处理各种情形下的变换[5],如照明、杂点、大小、位置以及旋转,甚至模板内部的相对移动。常用的两种模板匹配算法是:(1)基于灰度的匹配算法,要求照明不变,内部灰度值和模板相同;(2)基于形状的模板匹配算法,可以处理杂点、遮挡、缩放、非线性照明变换、散焦以及轻微的变形,可以处理多通道图像,也可以一次处理多个模型。

基于灰度的匹配算法工作原理,设模板图像ImageTemplate(mxn),待匹配图像Image(MxN),其中m<M 、n<N。模板图像ImageTemplate叠放在待搜寻的图像Image上,模板覆盖被搜索图的那块区域叫子图Image(i、j),其中1≤i≤M-m,1≤j≤N-n,以此计算所有满足条件的子图与模板图像的相似度,并找出相似度达到最大的区域。

利用SAD法计算相似度,公式如下:

D(i,j)值越小,对应的相似度越大。

基于形状的模板匹配,就是提取模板中的边缘和梯度特征,把梯度方向等图像高频的部分,作为匹配依据。一般包含以下步骤:(1)对模板图像进行特征提取,并存储特征信息;(2)对搜索图像进行特征提取,存储特征信息;(3)将模板图像的特征信息在搜索图像上进行特征相似度比对,然后滑动窗口继续比对;(4)直到比对完所有的搜索图像区域,生成相似度矩阵;(5)对相似度矩阵进行操作,获得匹配最高的位置信息[6]。

无论是基于灰度的匹配算法,还是基于形状的模板匹配算法,其传统算法运算效率较低,耗时长。HALCON的匹配算法,引入了金字塔的概念,通过选择不同的金字塔模板图像特征信息,可以极大提高搜索速度[6]。所谓金字塔就是对图片进行向下采样,每向下采样一次,图像就缩小一半,由此减少了计算的量。

本文采用基于形状的模板匹配算法,首先,获得如图5所示形状模板的图文区域,接着生成模板文件,文件命名规则按照对应牌号编码,并保存,加载模板文件,用加载的文件,依次在采集到的条烟图像中搜索可以匹配的模板,最终成功识别出待检条烟的牌号。识别结果,如图6所示。

图5 基于形状的模板

图6 模板匹配

针对烟草物流配送中心条烟分拣经常出现的“多拣”、“少拣”、“错拣”等问题,本文设计了一套基于视觉条码识读技术和图文识别技术相融合的条烟分拣精准识别纠错系统。

2.全方位读码技术

条形码是将宽度不等的多个黑条和空白,按照一定的编码规则排列,用以表达一组信息的图形标识符。常见的条形码是由反射率相差很大的黑条(简称“条”)和白条排成的平行线图案。条形码可以标出物品的生产国、制造厂家、商品名称、类别、日期等许多信息,因而在商品流通、图书管理、邮政管理、银行系统等许多领域都得到广泛应用。

我国烟草实行专营模式,卷烟在到达烟草批发企业进行配送前,会打上32位的喷码,打码实行“打码到户、打码到条、一户一码、一条一码”的原则。因此,通过识读条烟上的条形码信息可以解析出条烟的牌号信息。其条码一般打印在侧面,条烟在分拣皮带上输送过程中,不能保证条码固定出现在某一面。本文采用4测面360°无死角读码设计。四台读码器每台的视场覆盖90°,且条码识读最大夹角大于45°;超大景深范围为50~2000mm,自动变焦,最高支持2m/s的分拣皮带输送速度,支持1mm×1mm的最小码读取。

三、技术验证

为验证该卷烟订单精准识别纠错技术的技术效果,在某烟草物流配送中心条烟分拣试验线上安装了该系统,分拣线输送带工作速度为 2.0 m/s,平均每天分拣量为100000条左右,连续测试10天,系统稳定运行,平均正确识别率为 99.98%,图7为系统在验证现场的图片。通过技术验证,证明系统各项技术指标均达到设计要求,系统一键开机,使用方便,操作便利,运行稳定。

图7 实物样机

四、总结

针对烟草物流配送中心条烟分拣经常出现的“多拣”、“少拣”、“错拣”等问题,本文设计了一套基于视觉条码识读技术和图文识别技术相融合的条烟分拣精准识别纠错系统,包括多读码器360°无死角4侧面读码系统、条烟精准识别纠错系统组成及系统实现流程、基于模板匹配的条烟图文识别算法、图像轮廓特征提取方法。技术验证结果表明,该精准识别系统工作稳定,正确识别率为99.98%,“多拣”、“少拣”情况基本杜绝,“错拣”情况减少90%以上,同时还解决了分拣设备“连条”问题造成后续打码失败或出错情况的出现。本系统的成功开发,为提高条烟配送效率和质量提供了一种有效的解决方法。