TP347H不锈钢末级再热器弯管爆漏原因分析

郑建军,樊子铭,张 涛,孙云飞

(内蒙古电力科学研究院,呼和浩特 010020)

1 前言

TP347H钢是一种利用均匀弥散分布的纳米第二相实现基体强化的高温用钢,现已被广泛用作超临界机组的高温过热器和再热器〔1,2〕。近年来,随着TP347H钢在火力发电机组中的应用,其在服役过程中的一些爆管故障时有发生,这对机组的安全稳定运行产生了严重的影响〔3-5〕。某电厂锅炉型号为HG-1185/17.5-HM5,系哈尔滨锅炉厂有限公司生产的亚临界、一次中间再热、切向燃烧、侵湿排渣、全钢架悬吊结构、紧身封闭形式的单汽包自然循环锅炉。2018年8月,该锅炉末级再热器在运行过程中内节第一圈和第二圈的钢管发生开裂泄漏。为查明末级再热器弯管的泄漏原因,笔者对其进行了一系列检验与分析,旨在减少该类失效故障的发生。

2 材料及方法

发生故障的两根末级再热器弯管规格分别为ø63×7.0 mm和ø63×4.0 mm,材质均为TP347H。首先,利用宏观形貌观察方法,判断末级过热器钢管有无原始缺陷、氧化及腐蚀等痕迹、破口形式;然后,按照GB/T 11170-2008《不锈钢 多元素含量的测定 火花放电原子发射光谱法(常规法)》要求,使用SPECZROMAXx型台式直读光谱仪,对开裂的末级再热器取样进行化学成分分析,以确定其化学成份是否符合标准要求;接着,按照GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》要求,使用CMT5305电子万能试验机,对末级再热器弯管取样进行常温拉伸试验,确定其屈服强度,抗拉强度和断后伸长率变化情况;最后,按照DL/T 884-2004《火电厂金相检验与评定技术导则》要求,利用Axio Observer.Alm型金相显微镜,对发生故障的末级再热器弯管进行金相组织检测,确定其金相组织变化情况。

3 结果及分析

3.1 宏观形貌观察与分析

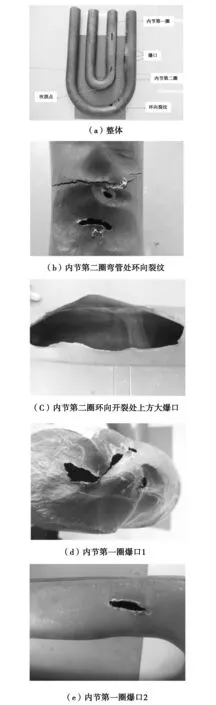

对开裂泄漏的末级再热器弯管进行宏观形貌观察。从图1(a)中可以看出,两根钢管上存在多处爆口,根据爆口形态基本可以分为两类,第一类在内节第二圈钢管弯管段右侧内弧存在一处明显的环向裂纹,裂纹长度约为30 mm,裂口开口较小,粗钝,未见明显塑性变形,裂口周围未见明显的机械损伤、腐蚀损伤及氧化皮等缺陷,如图1(b)所示;第二类爆口管壁外壁光滑,壁厚减薄率达80 %以上、无明显胀粗,且爆口向外翻开,部分位置有沟壑状形貌,钢管内外壁均无明显的氧化皮及机械损伤、腐蚀损伤等缺陷,具有较为明显的吹损损伤形貌,如图1(c)~图1(e)所示。

图1 末级再热器各钢管宏观形貌

3.2 断口微区检测与分析

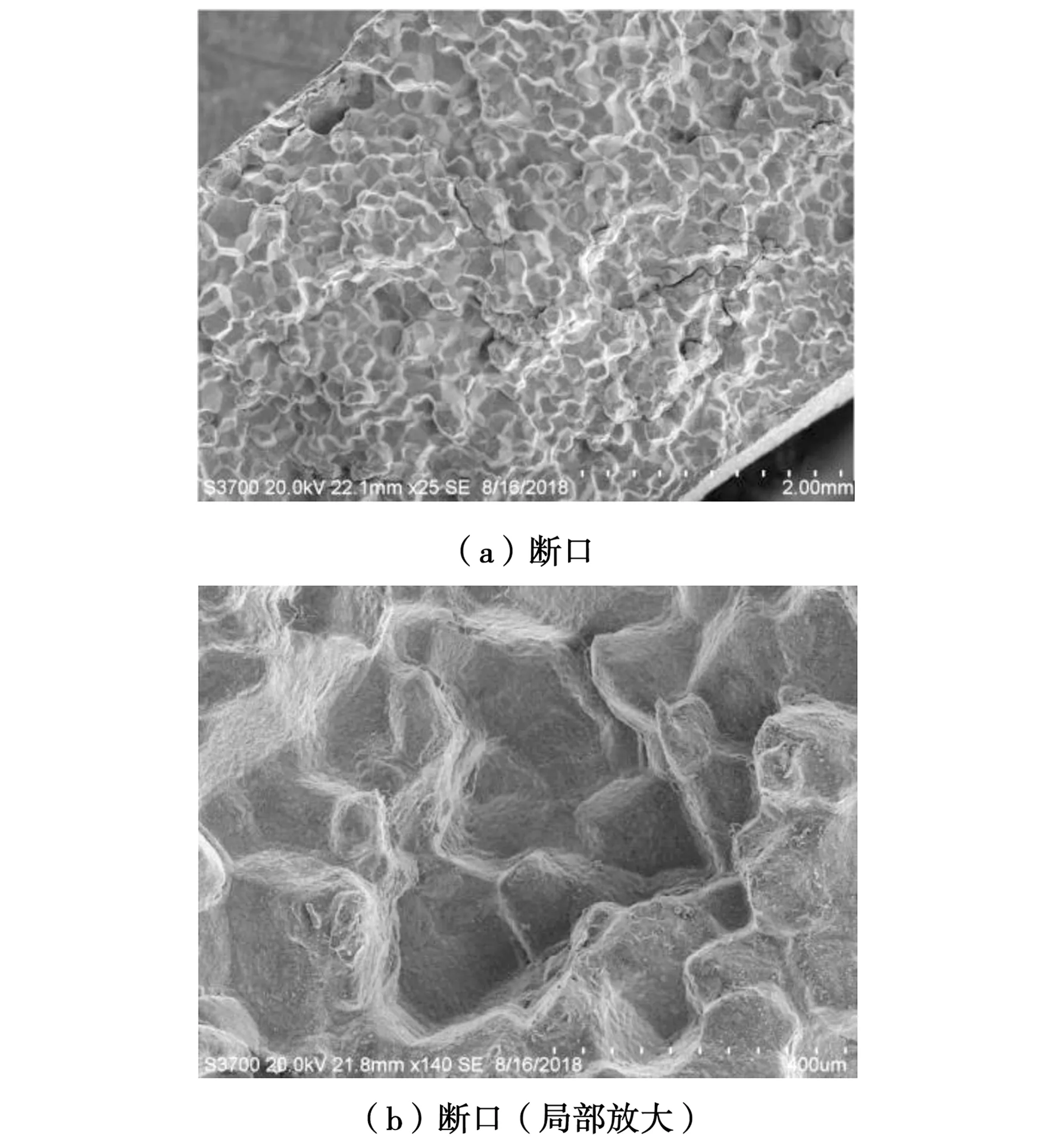

利用扫描电子显微镜(SEM)对末级再热器内节第二圈钢管环向裂纹断口进行微区形貌观察与分析,如图2所示。可以看出,末级过热器钢管断口贯穿整个壁厚方向均为明显的“冰糖块状”沿晶断裂形貌,并伴有严重的二次裂纹,局部有明显的晶粒脱落形貌。

图2 末级再热器弯管内节第二圈钢管环向开裂断口形貌

3.3 化学成分检测与分析

对开裂泄漏的末级再热器弯管取样进行化学成分检测,检测结果见表1。可以看出,末级再热器弯管中的P元素含量略高于标准要求,其他元素含量符合标准GB/T 5310-2017〔8〕对TP347H钢的材质要求。

表1 末级再热器弯管化学成分检测结果 单位:%

3.4 显微组织检测与分析

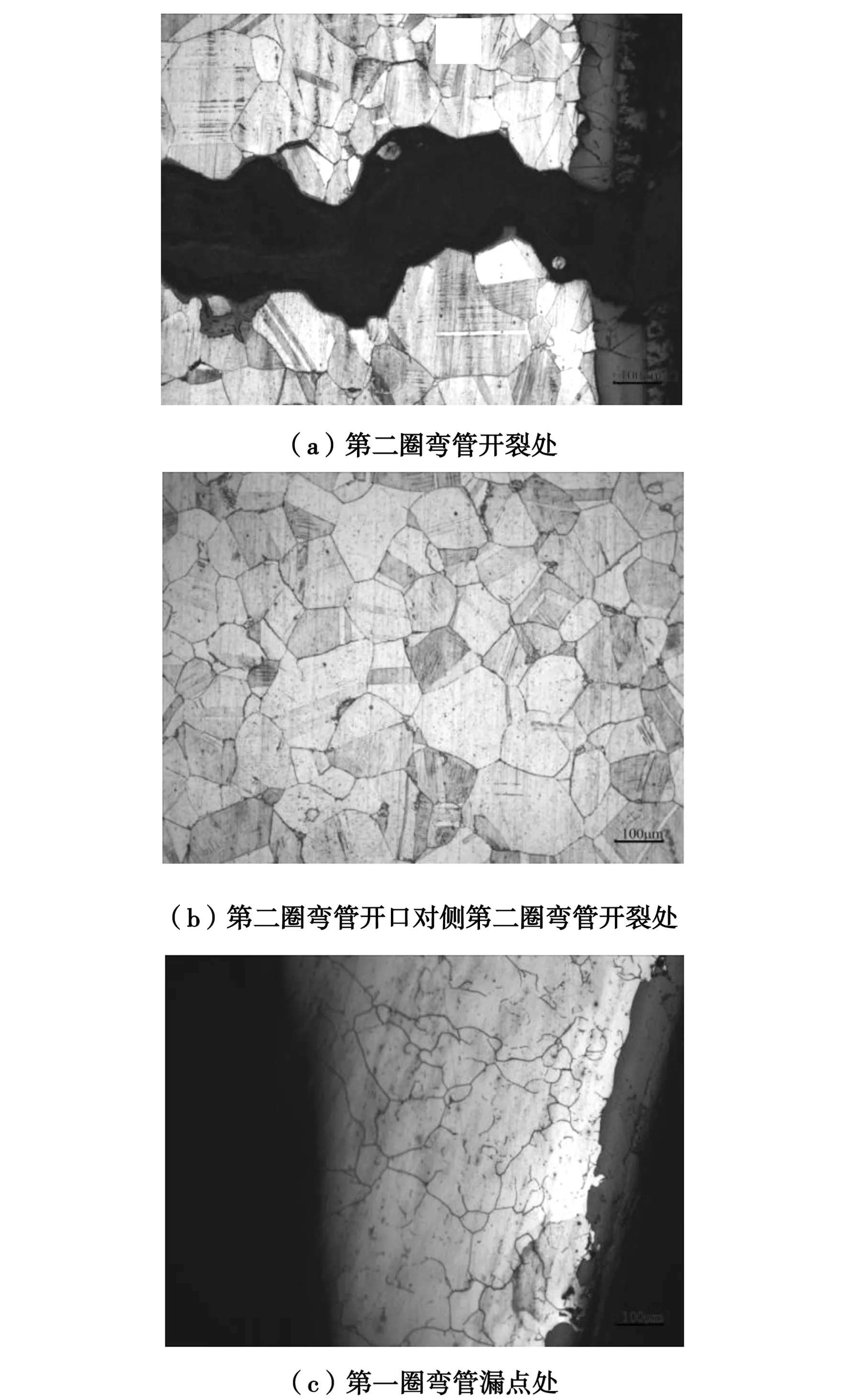

通过金相组织的观察结果可以看出,末级再热器内节第二圈钢管环向裂纹处的组织主要由等轴奥氏体晶粒组成,部分晶粒内存在少量的退火孪晶组织,断口附近显微组织表现出明显的沿晶断裂特征;还需要注意的是,个别晶粒中可以明显观察到由冷弯变形产生的滑移线,未见组织有明显老化倾向,见图3(a)。弯管裂口对侧的组织为单相奥氏体并伴有孪晶,大部分晶粒内也可以观察到明显的滑移线,未见明显老化特征及异常晶粒长大,如图3(b)所示。此外,钢管的晶粒度不均匀,计算得到钢管材料的平均晶粒尺寸为111.8 μm,依据评级标准其晶粒度为3.0~3.5级,不符合GB/T 5310-2017标准中对TP347H材料的晶粒度为4~7级的要求。末级再热器内节第一圈钢管漏点及漏点附近处的微观组织均为单相奥氏体,晶粒呈等轴状,晶粒尺寸分布不均匀,没有观察到明显的老化特征及异常组织,并且漏点处无沿晶开裂特征,如图3(c)和3(d)。通过计算可知该样品的平均晶粒尺寸为47.4 μm,根据评级标准其晶粒度为5.5~6.0级,符合GB/T 5310-2017标准中的要求。

图3 末级再热器弯管各部位金相组织

3.5 力学性能检测与分析

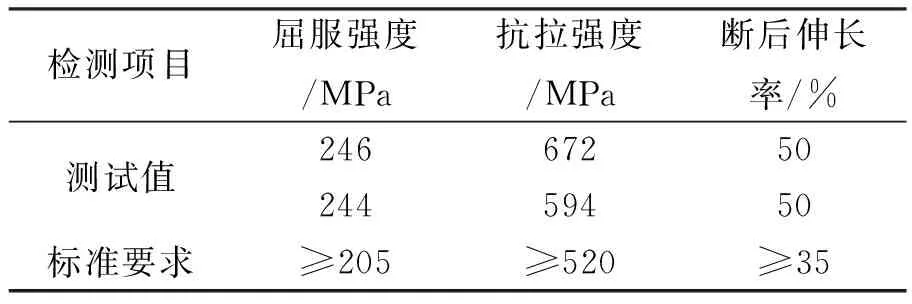

对开裂的末级再热器弯管正常部位取样进行常温拉伸性能测试,检测结果见表2。从表中可以看出,该管材的各项常温力学性能均符合标准GB/T 5310-2017对TP347H钢的要求。

表2 末级再热器弯管力学性能检测结果

4 分析与讨论

通过宏观形貌的观察结果可以看出,末级再热器内节第二圈钢管弯管段右侧内弧存在一处明显的环向裂纹,为最早开裂部位,而其余漏点则为上述开裂部位泄漏的高温高压介质吹损损伤所致;化学成分的检测结果表面末级再热器弯管的P含量略高于标准要求,P元素含量略高,会在一定程度上增大材料的低温脆性,对于在高温环境下使用材料的影响有限。力学性能的测试结果说明末级再热器弯管各项常温拉伸力学性能均符合标准要求。由金相组织的观察结果可知末级再热器内节第二圈钢管两侧弯管处显微组织均为晶粒尺寸粗大的奥氏体相,部分奥氏体晶粒内还存在滑移线及条状退火孪晶组织,未见明显老化特征及异常晶粒长大;此外,金相显微组织及扫描电镜微观断口观察发现裂口具有明显的沿晶断裂特征及晶粒脱落形貌,且晶界有氧化特征,具有较为明显的晶间腐蚀开裂特征。

此外,经计算及查阅设计图纸,该末级过热器内节第二圈钢管的冷加工应变量约为18 %,根据ASME《锅炉和压力容器规范第1卷—动力锅炉建造规范》-2010中PG-19《奥氏体材料的冷加工成型》标准对TP347H不锈钢冷加工的规定,需进行有效的固溶处理,而从开裂形貌及组织状态来看,开裂末级过热器钢管弯制加工后未进行有效的固溶处理,因此材料的抗晶间腐蚀能力较弱〔6-7〕。从运行工况分析,末级再热器的运行温度处于TP347H不锈钢的晶间腐蚀敏化温度区间,在长期的使用过程中会进一步减弱材料的抗晶间腐蚀能力〔8-10〕;同时,该U型弯管部位既要承受内部介质压力的作用,又要承受热膨胀应力的作用,同时还要承受大量形变产生的应力作用,因此,弯管部位应力状态也极为复杂且应力集中水平较高。综合以上实验结果可以确定,此次末级再热器弯管的开裂泄漏失效为弯头处应力集中引发的应力型晶间腐蚀所致。

5 结论及建议

(1)开裂的末级再热器弯管未进行有效的固溶处理,抗晶间腐蚀能力较弱;

(2)锅炉运行温度刚好处于奥氏体不锈钢的敏化温度区间,长期运行使得材料的抗腐蚀能力下降;

(3)运行过程中弯管处存在较大的应力集中,最终在晶间腐蚀严重部位造成钢管发生应力型晶间腐蚀开裂;

(4)建议,首先排查同类型钢管有无开裂现象,发现问题及时处理;其次,应按照标准要求对TP347H不锈钢弯管进行固溶处理,以避免再次发生类似开裂泄漏失效。