聚酯纤维母粒的制备及发展趋势

徐毅明

(苏州宝丽迪材料科技股份有限公司,江苏 苏州 215144)

0 引言

聚酯纤维因具有优异的物理性能而被广泛应用于服装、家纺等领域。随着人们对环境问题的关注度越来越高,聚酯纤维也逐渐朝着绿色、低碳、智能的方向发展。化纤行业在“十三五”期间,通过发展绿色制造技术,提高了行业的绿色生产水平,围绕着绿色、低碳、循环发展也开展了很多工作。面对“十四五”新的发展形势,绿色、科技、智能制造将成为行业发展的关键词[1]。

绿色纤维也称为环保纤维或环境友好纤维,通过原液着色生产的聚酯有色纤维和功能纤维也属于绿色纤维的一种。传统的有色功能纤维主要是通过后道染整法进行制备,不仅耗能高、废水多,严重污染环境,且后期使用过程中,色牢度和功能持久性较差。

原液着色技术是指在纺丝原液中加入着色剂或者功能助剂,从而实现有色功能纤维的直接纺制,免去后道的染整过程。近年来,我国原液着色聚酯纤维行业的发展迅速。母粒作为原液着色的代表性产品,主要是指将超常量的着色剂(功能助剂)均匀地负载于载体树脂中而制备得到的聚集体[2-3]。通过在纺丝过程中添加母粒来制备有色功能纤维,可以从源头上减少废水和COD的排放,不仅能够突出环境友好的特征,做到纺织品的安全、健康、无化学残留,还可以一次性赋予纤维色彩与功能。同时,由于原液着色纤维中的着色剂和功能助剂均匀分散在纤维内部,可以明显提高纤维的色牢度和功能持久性[4]。

1 聚酯纤维母粒的制备方法

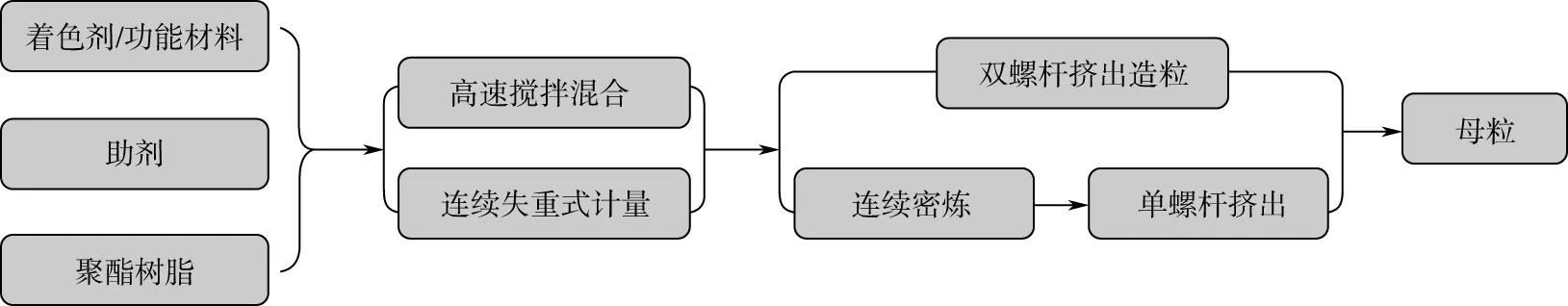

聚酯纤维用母粒(色母粒/功能母粒)的传统制备方法(图1)操作流程简单、成本低,且具有较大的市场竞争优势,目前国内外大部分的聚酯纤维母粒都是采用该方法生产[5]。随着时代发展,下游市场对高浓度母粒的需求越来越强烈。用于纤维的着色剂和功能助剂大部分为粒径较小的粉体,比表面积大易团聚,并且堆积密度较小,很难通过传统制备方法将超高浓度的粉体均匀分散在树脂中且达到纺丝要求。

图1 传统方法制备聚酯纤维母粒的工艺流程图

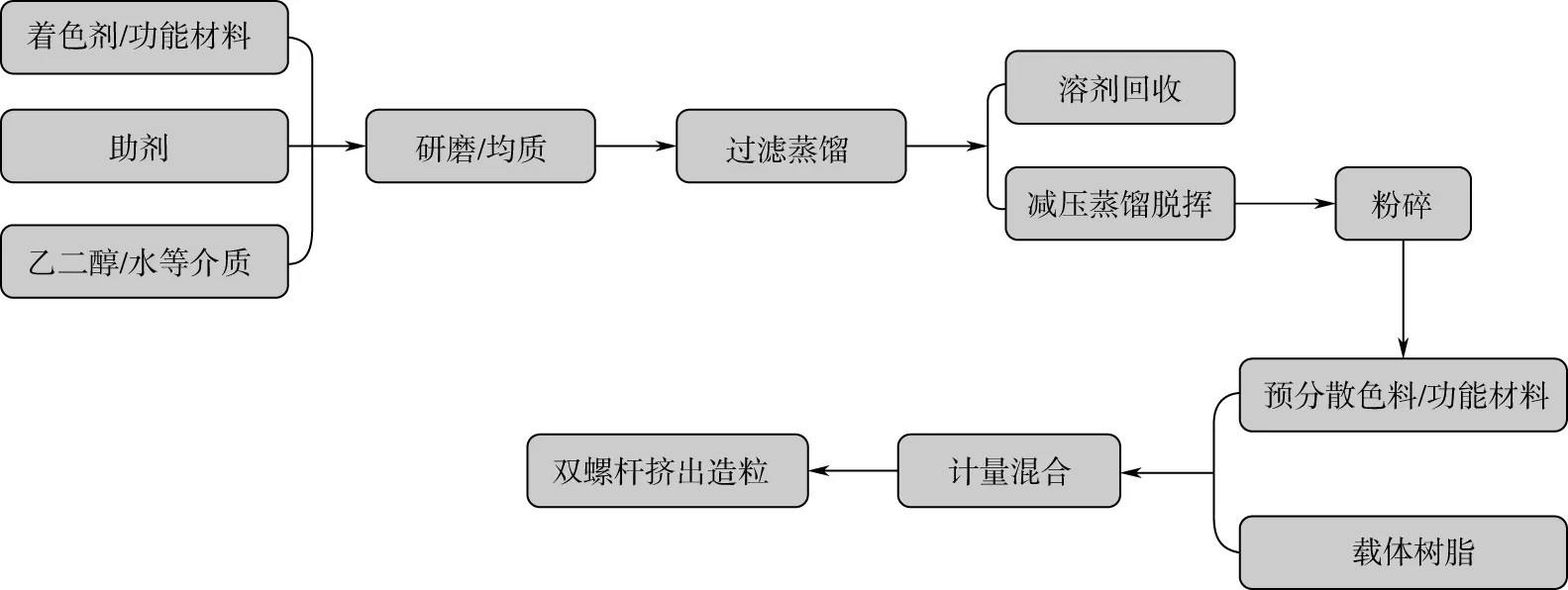

针对母粒传统制备方式的不足,未来湿法制备工艺(图2)也将成为聚酯纤维母粒行业的发展趋势[5]。湿法制备工艺能够通过研磨、均质等处理手段,在较大程度上提高粉体的分散性能。研磨中通常使用乙二醇作为溶剂介质,需要在研磨分散完毕后进行溶剂回收,这无形中增加了生产成本,且溶剂残留对后续产品使用也会有影响。为了响应国家环保政策,同时降低生产成本,可以利用水代替乙二醇等溶剂。由于湿法制备工艺流程相对较为复杂,因此不具备市场竞争优势。通过湿法研磨转相制备聚酯纤维母粒的方式目前还处于实验室或小规模生产阶段,尚未形成大规模产量化。

图2 湿法制备聚酯纤维母粒的工艺流程图

2 聚酯纤维母粒的发展现状

色母粒行业最早起源于20世纪50年代,当时产业分布主要集中在美国、西欧和日本等国家和地区,主要生产企业有BASF、Hoechst、Hanna、Polyone、Ciba-Geigy等。当时Cabot几乎垄断了30%的黑色母粒,而Clariant(其色母粒业务于2020年被美国普利万收购,并更名为Avient)、Hanna等公司垄断了全球绝大部分的母粒生产与销售。

我国色母粒行业起步较晚,在20世纪70年代才开始进行自主研发[6]。随着我国聚酯行业,特别是涤纶行业的高速发展,中国占据了全球约70%的涤纶产量,聚酯纤维母粒的产能需求也随之增大,且大部分被国内企业所取代,聚酯纤维母粒也逐渐成为我国涤纶行业链中的重要组成部分[7]。目前,国内聚酯纤维母粒的生产企业主要集中于江苏、浙江、福建、广东等地区,其中大规模生产品种主要有彩色母粒、黑色母粒、消光母粒等[8-9]。而聚酯纤维功能母粒,如抗菌母粒、导电母粒、阻燃母粒等品种,虽然附加值高,但其针对性较强,普适性低,市场需求量相对偏低,所以产量规模一般较小。

2.1 聚酯纤维母粒的配方原料筛选

随着母粒行业的发展,母粒的发展趋势也逐渐趋向于高浓度化方向,这也就对着色剂的分散提出了更高的要求。经过近50年的发展,聚酯纤维母粒使用的着色剂约90%实现了国产化,一方面是因为国外著名颜料生产厂商在国内建立生产基地,如BASF、Lanxess、Clariant(其颜料业务于2021年被Heubach和SK Capital收购)、Cabot、Orion等,另一方面国内颜料生产商通过不断地提高与改进,其产品性能也大大提升,某些品种已经能够替代进口产品。但是仍有一些高性能颜料,由于产品合成工艺较为复杂,国内颜料仍无法满足使用要求[10]。

母粒中的载体树脂主要功能是提高着色剂或功能材料与被着色树脂间的亲和力,以达到更好的分散和混合状态。考虑到载体树脂与被着色树脂的相容性,对于聚酯纤维母粒,载体树脂通常采用酯类聚合物,如PET、改性PET、PBT等。由于载体树脂黏度会影响熔体的流动性,可以根据物料分散能力的不同,针对性选用特殊黏度的树脂。

聚酯纤维母粒中的助剂多是指分散剂、流变改性剂等,主要是通过润湿粉体或改善载体树脂的流动性,从而提高着色剂或功能粉体在树脂中的分散性。对于聚酯纤维母粒,应用最为广泛的分散剂主要是聚酯蜡、EBS、有机硅类以及某些丙烯酸接枝改性物。由于着色剂和功能粉体类型的多样化,可针对其不同的结构、物化性质,根据实际加工情况选用其他类型的助剂,如偶联剂等。

2.2 聚酯纤维母粒目前存在的问题

(1)原料分散问题。聚酯纤维色母粒中着色剂主要为溶剂型染料和颜料。溶剂型染料大部分分子量较小,耐温性较差且容易迁移。采用溶剂型染料所纺的色纱,在经过后道水洗、定型或者再次染色等处理时,因温度较高,往往会出现严重的褪色、升华、迁移等现象,因此大大限制了其使用范围。为了改善产品的性能,采用耐温性能较好的颜料来生产聚酯纤维彩色母粒,这种需求也越来越迫切。与溶剂染料不同的是,虽然颜料的耐温性能较好,但是着色力相对较低,大部分颜料是以微小的颗粒状存在于树脂中。由于这些颜料的比表面积大,树脂很难渗透进团聚起来的颜料颗粒间,这就容易导致母粒中颜料分散不匀、颜料与树脂界面相容性差等问题。与常规塑胶母粒不同的是,聚酯纤维母粒的下游用途主要为涤纶纺丝,而一般涤纶细旦丝的单丝纤度小于1 dpf(PET单丝直径约10 μm),且纺丝要求组件更换周期长,纺丝过程不能出现断丝等问题,如此严苛的生产要求,就必然对颜料的分散性提出了更大的挑战。为了保证母粒的品质以及稳定性,粉体的分散及其与树脂的相容性是决定母粒能否用于纺丝的关键。

(2)着色剂的安全问题。除了着色剂的分散是为了达到顺利生产的要求外,着色剂的安全也不容忽视。随着国内聚酯纤维行业不断发展,市场面向国际化,每年都有大量的聚酯纤维成品出口到欧盟等地。为了符合欧盟等国际纺织品安全要求,在选用着色剂时还要考虑其成分安全问题,根据出口区域和应用领域不同,可参考生态纺织品欧盟和中国的法规要求。

(3)颜色管理及母粒测试问题。由于国内色母粒行业起步较晚且发展迅速,导致国内聚酯纤维母粒生产企业规模相差较大,生产的母粒质量也是参差不齐,颜色各有差异。与涂料油墨行业不同,聚酯纤维及母粒行业目前没有统一的标准色卡来实现母粒生产企业和下游纱线生产企业的有效沟通,行业内尚缺乏颜色的标准化,这就限制了聚酯纤维母粒生产企业仍然只能通过“来样定制”的传统模式进行配色。这种传统的配色模式,由于没有统一的标准色卡,客户每次来样不可避免会存在些许的颜色偏差,导致配色过程中衍生色越来越多,不仅效率低下,且人力、物力等资源成本高。基于这种现状,宝丽迪耗时三年制作了“宝丽迪通用色卡”,其中包括近2 000个颜色,以供客户选用。

聚酯纤维色母粒行业标准已于2021年正式颁布,由于颁布时间短,所以一系列母粒性能的检测尚未普及到各大检测机构。如行业标准规定的聚酯纤维母粒的过滤值(FPV)测试,目前就该测试项目来讲,国内仍没有一家检测机构可以进行该项检测并出具权威性报告。因此,在化纤母粒的专业性检测方面,还有待进一步的完善。

(4)上下游企业衔接问题。聚酯纤维母粒产品在聚酯产业链中处于中上游,其直接下游是各个熔体直纺厂家和涤纶切片纺丝企业。母粒的颜色、分散、黏度,尤其是色牢度等性能,都会直接影响下游客户的使用状况。但是目前的化纤厂家普遍对其下游客户的使用需求及产品质量要求了解不全,无法将该信息准确传递至母粒制造企业。母粒制造企业、纺丝加工企业以及下游面料生产企业之间缺乏有效的沟通,滞缓了聚酯纤维母粒行业的产品质量提升速度。

3 聚酯纤维母粒的发展趋势及未来展望

3.1 聚酯纤维产业的发展趋势

聚酯纤维的发展趋势主要分为两个方向。一个方向是绿色化、差别化、功能化。目前全国的聚酯纤维年产量已高达5 000多万吨,而在如此庞大的产能与激烈的市场竞争中,生产高附加值的差别化、功能化聚酯纤维才是竞争中的“重磅筹码”[11]。另外,随着国家相关法规和标准的出台,以安全、节能、可持续发展为核心的产业结构调整也是必然趋势[12]。与后染整相比,通过色母粒对聚酯纤维进行纺前着色,成本更低,污染更少。据统计,通过原液着色方法生产纤维,可比传统染整工艺少89%的污水、62%的二氧化碳以及67%的COD产生、排放,可节约63%的各方面耗能和助剂使用[13]。因此,通过母粒添加进行纺前改性也正是顺应时代发展的选择。若将功能粉体与着色剂做成复合型母粒,制备出功能化彩色纤维,这将会为传统聚酯纤维行业带来新的发展和质的飞跃。

聚酯纤维发展的另一方向是朝生态化发展,如生物基聚酯等[14]。随着天然石油资源的日益紧张,生物基材料的研发也逐渐提上议程。以非粮食生物质为原料制备生物基对二甲苯(PX)进而合成生物PET逐渐成为研究开发热点,如美国Virent 公司研发出生物基对二甲苯的“BioformPXTM”生产工艺,与生物基乙二醇匹配制得可回收再利用的100%生物基聚酯,该产品主要用于软包包装和纤维领域[15]。利用生物基聚酯制备母粒,再添加至生物基聚酯中制备生物可降解再生绿色纤维,符合“绿色、环保、易降解、可再生”的国际发展理念。

3.2 聚酯纤维母粒行业的发展趋势及展望

聚酯纤维母粒行业的发展趋势应该是朝着差异化、复合功能化、生态环保化方向发展。

母粒生产企业要能够根据下游应用的不同需求,开发出多功能化、高技术含量的母粒产品,满足市场的需要。下游企业可以通过添加母粒改性,赋予聚酯纤维各种性能,如亲水、抗静电、抗菌防霉、拒水防污、发热保暖、紫外线防护、辐射防护等功能,提高聚酯纤维产品的附加值和竞争力。除市场需求外,还需要不断研发高科技先进功能性母粒,主动引导并推广市场应用,以达到优化产品结构,推进国内聚酯纤维行业朝着差异化、高端化方向发展的进程。

随着聚酯纤维的生态化发展,利用生物基聚酯制备生物基母粒也是一种发展的必然趋势,如PTT、PLA母粒等。目前国内近几年对于生物基、可降解材料的开发报道较多,但是距离大规模产业化还有一定距离。另外,与该产业链相关的母粒企业也在加快开发进程,力求早日实现研究成果工业化,再次助力聚酯产业的发展。

通过不断加强工业互联网、大数据等智能制造的研发与应用,将标准化、数字化与产业发展深入融合,不断提高聚酯产业链上中下游企业的有效沟通和良性互动,通过上中下游的深度合作,携手推进聚酯纤维产业链的优化与升级,努力实现全产业链的原材料国产化,满足市场的需求。