核电厂10 kV乙丙橡胶电缆击穿故障分析及对策研究

郑海龙,王宪坤

(山东核电有限公司,山东 烟台 265116)

由于乙丙橡胶具有优异的电性能和柔韧性能,中压乙丙橡胶绝缘电缆已有广泛应用[1]。某核电厂1、2号机组常规岛及水厂、网控楼等BOP子项使用10 kV乙丙橡胶绝缘电缆。电缆为镀锡铜芯乙丙绝缘热固性护套无卤低烟阻燃非铠装电缆,导体截面为3×120 mm2,设计寿命60年,2011年生产制造,2012年至2013年陆续投运。2019年7月至2020年8月期间,水厂中压B段9 根电缆中有5根电缆相继出现单相接地故障,水厂中压C段9根电缆中也有2根出现了接地故障。电缆故障造成部分BOP子项失去电源,对核电厂的正常生产生活造成了严重影响。

本文针对上述电缆故障,介绍故障点确定方法,对故障电缆进行解剖检查、实验室检测,分析电缆敷设情况和运行环境,推断故障原因,提出防范措施,以供参考。

1 电缆故障定位

以1号机组常规岛中压 4 段至水厂 B 段 2 号进线电缆为例说明电缆故障定位方法。该电缆大部分敷设于厂区电缆沟内,无中间接头。2020年5月22日电缆发生B相单相接地故障,对地击穿放电,故障电流峰值 2050 A,保护动作时间 28 ms,开关动作时间 33 ms。

发生故障后,通过摇绝缘电缆 B 相 2500 V 对地电压无法建立,采用低压脉冲法测量电缆全长480 m,采用直流高压闪络法施加10 kV 直流脉冲电压(5 min 内),并配合电缆故障测距仪,测得故障点距水厂约140 m,再从常规岛侧加压测距(10 kV,5 min),故障点距常规岛约 350 m。最后进入电缆沟内,施加 10 kV 脉冲电压(5 min 内)确定了实地故障点,外护套未见明显损伤,相邻电缆无异常。将第1故障点切除后,余下2段电缆B相超低频交流耐压(18 kV/0.1 Hz/5 min)均发生击穿,继续采用短时直流高压闪络法查到第 2故障点位于第 1 故障点西侧6 m处,第3故障点位于距水厂40 m处。

为全面排查,运维部门制定了《10 kV中压电缆绝缘排查及试验方案》。考虑到传统直流耐压试验的弊端[2],运维部门对试验方法进行了优化:绝缘测试后直接接地放电并持续5 min;只做工频交流耐压试验,电压值为2倍U0,持续时间为5 min;耐压击穿后,暂停耐压试验,待进一步分析后,再进行后续处理。

2 故障原因分析

2.1 解剖检查

电厂从不同故障电缆中截取4段(1-4号样品),并选取1盘库存电缆(5号样品),送电缆检测中心进行解剖检查和检测分析。

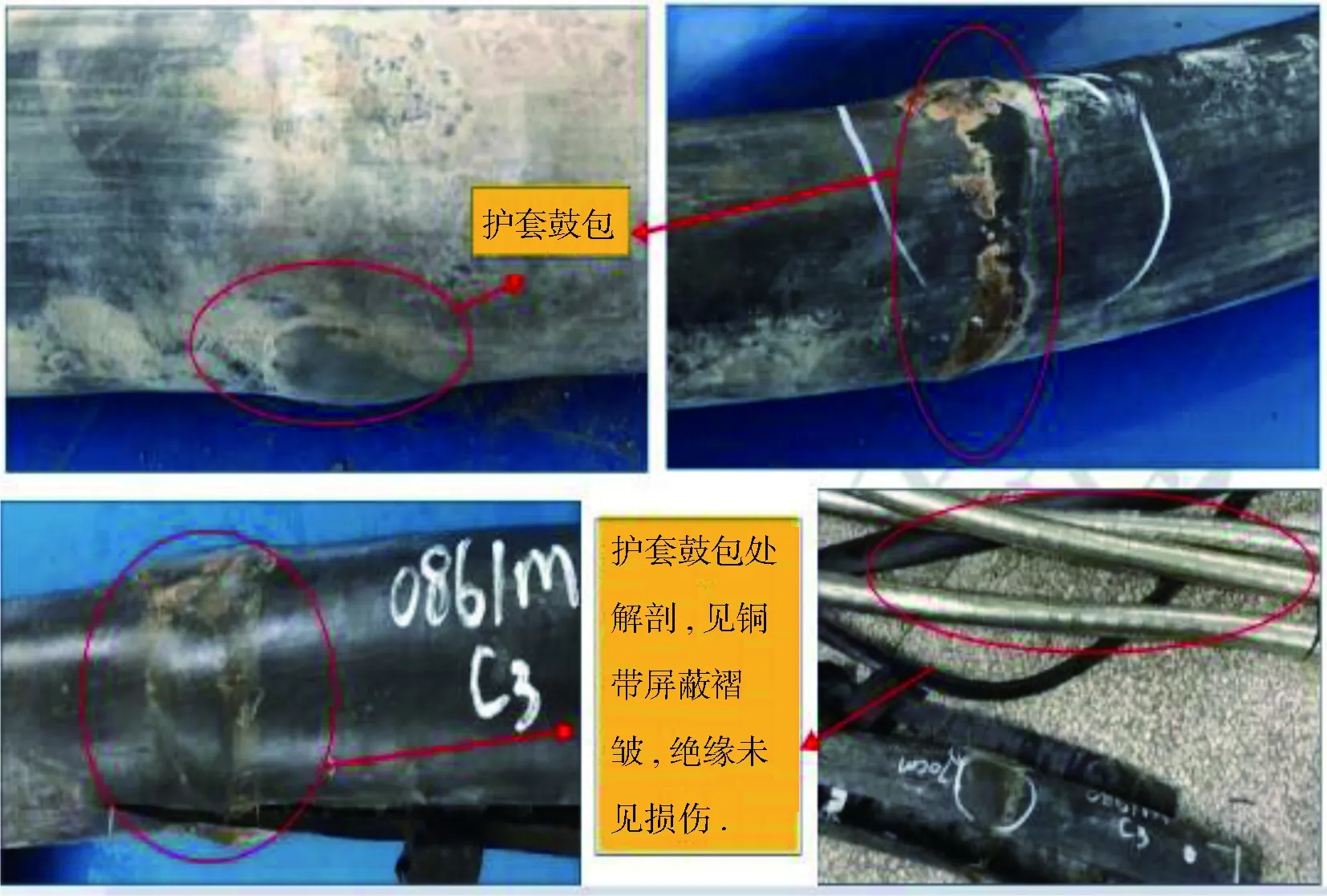

1号样品:电缆护套表面印字计米从0835~0861 m,电缆护套未见破损、开裂现象,见3处护套鼓包现象(见图1)。故障点外护套完整,解剖故障点处,见击穿点周围部分铜带及包带烧毁、见绝缘击穿孔洞,击穿空洞呈圆形,故障点附近铜带屏蔽褶皱,有凹坑(见图2)。剥除褶皱处铜带屏蔽处,观察对应绝缘表面,见绝缘表面有凹坑。在解剖过程中,见故障处附近电缆金属屏蔽外及绝缘外阻水带有吸潮现象(见图3)。

图1 1号样品护套鼓包

图2 1号样品铜带屏蔽褶皱及凹坑

图3 1号样品阻水带吸潮现象

2号样品:电缆护套表面印字计米从0583~0597 m,电缆护套未见破损、开裂及鼓包现象,解剖故障点处,见击穿点周围部分铜带及包带烧毁、见绝缘击穿孔洞,击穿孔洞不呈圆形,见裂口(见图4)。解剖过程中未见阻水带有吸潮现象。

3号样品:电缆护套表面印字计米从0144~0163 m,电缆护套未见破损、开裂及鼓包。有3处故障点,解剖故障点处,3处故障点均处于铜带屏蔽搭盖处,绝缘击穿孔洞均不呈圆形,均见裂口(见图5)。解剖过程中未见阻水带有吸潮现象。

4号样品:电缆护套表面印字不清,电缆护套未见破损、开裂及鼓包,解剖故障点处,见击穿点周围部分铜带及包带烧毁、见绝缘击穿孔洞不呈圆形,有裂口(见图6)。解剖过程中未见阻水带有吸潮现象。

图4 2号样品击穿孔

图5 3号样品击穿点

图6 4号样品击穿孔

5号样品:取样检测未见护套有鼓包、破损现象,剖开电缆端头未发现阻水带有吸潮现象。

2.2 实验室检测

参照GB/T 12706.2—2008《额定电压1 kV(Um=1.2 kV)到35 kV(Um=40.5 kV)挤包绝缘电力电缆及附件第2部分: 额定电压6 kV(Um=7.2 kV)到30 kV(Um=36 kV)电缆》,按照电厂提供的技术条件(电缆规范书)对1号、2号、3号和5号电缆样品的结构尺寸、绝缘及护套物理机械性能进行了检测,结果均符合技术规范书要求。另外,对5号库存电缆和1号故障电缆取样进行了电气性能试验,5号电缆电气性能均符合技术规范书要求。1号故障电缆其介损(tanδ)不符合技术规范要求,其局部放电有超过声明灵敏度的可测放电,在灵敏度为1.4 pC下,放电量为3.1 pC,介质损耗检测结果最大为180×10-4,与库存电缆样品相比变大。进行18 kV交流耐压试验三相均在1 min中内击穿。分析认为,介损变大,可能是长期运行过程中电缆绝缘有吸潮现象;局放检测有放电,可能是因为乙丙绝缘填料颗粒处的电场畸变,随着运行时间的增加,逐渐劣化导致。

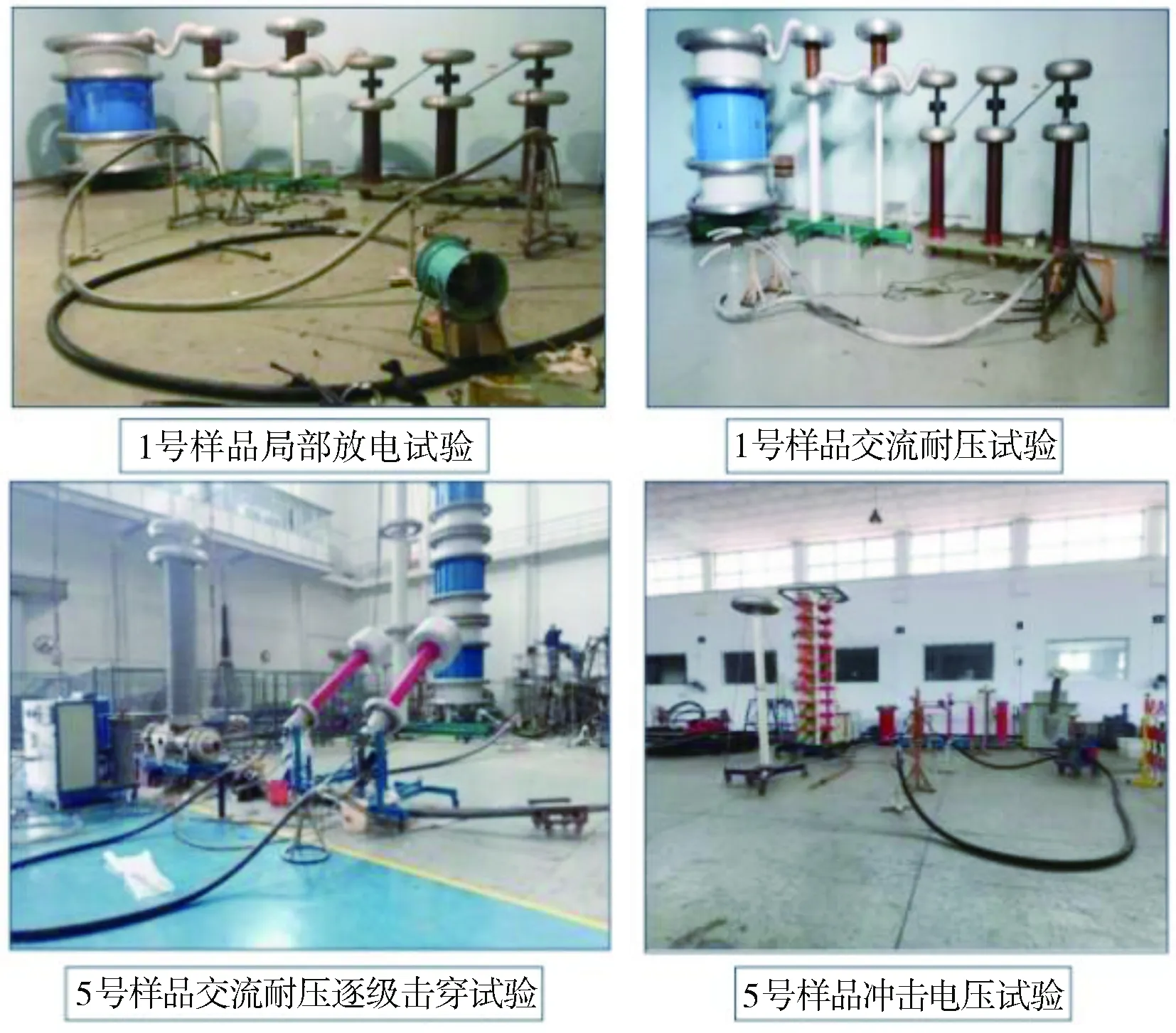

参照DL/T 1070—2007《中压交联电缆抗水树性能鉴定试验方法和要求》、GB/T 3048.5—2007《电线电缆电性能试验方法 第5部分 绝缘电阻试验》、TICW 15—2012《单根电缆空气中敷设载流量测试方法》对5号电缆样品进行了交流耐压逐级击穿试验、绝缘电阻测试、载流量测试,试验结果均满足技术规范要求。部分电气试验见图7。

图7 部分电气试验图片

2.3 综合分析

2.3.1 敷设环境分析

故障电缆均无接头,电缆长度最短为480 m、最长为1150 m,电缆长度较长,敷设路径均有3处及以上直角转弯。例如,中压4段至水厂B段2号进线电缆长度480 m,在厂区电缆沟内存在6处转弯。

经调查,敷设方式是将电缆盘放在一端,另一端用卷扬机牵引电缆头,沟内设置滑轮的牵引方式。电缆需经过长距离的牵引,并经过多处直角转角后达到敷设位置,由于敷设线路转角较多,线路中也有反向转弯。这样敷设线路可能会出现对电缆产生拉硬拽、绞拧、揉搓、弯曲半径小于允许值等情形。

另外,电缆沟直埋于地下,部分电缆沟底部有积水,虽然10 kV电缆均放于电缆沟内最上层桥架上,不会浸水,但沟内环境较为潮湿。

2.3.2 电缆运行情况

故障电缆自投运起已运行七八年,电厂运维信息表明所用线路无过电压或异常记录,电缆负载电流未超过100 A,参照载流量检测结果,电缆导体达到 90 ℃的负载电流可以达到 437 A,可以排除由于电缆超负载引起的过热现象。

2.3.3 电缆结构材料

我国核电厂大多选用交联聚乙烯电缆,而该核电厂所用电缆为乙丙橡胶绝缘电缆。该电缆金属屏蔽结构为镀锡铜带屏蔽,铜带重叠率达到29%,重叠绕包铜带屏蔽结构可曲度小,导体为2类导体绞合紧压结构,非5类软导体,导体外无包带。乙丙绝缘柔软,抗张强度相对较小,电缆在敷设过程中若受力,金属屏蔽受弯曲应力或导体受弯曲应力传输到绝缘上,易损伤绝缘。这种结构的电缆在敷设过程中易被过大机械牵引力拉伤,或电缆弯曲半径过小而损伤绝缘。电缆在敷设过程中可能受拉力、弯曲应力影响,敷设后持续受应力作用。

综上分析认为,10 kV乙丙橡胶电缆在遭受应力以及潮湿环境的情况下,绝缘屏蔽受损处或绝缘(尤其是填料聚集处)发生电场畸变,随着运行年限的增加,促使绝缘逐渐劣化,最终导致绝缘击穿。

3 防范措施

3.1 优化敷设和运行条件

核电厂厂区面积较大,电缆敷设路径较长,因此在厂区电缆沟规划设计时应尽量减少转弯,以便于长距离电缆的敷设。同时电缆沟防水采用防、排结合的设计[3],以改善电缆运行环境。

3.2 提高电缆敷设工艺

电缆敷设时,应根据实际情况选择合理敷设方式,严格按标准要求敷设。对于长距离敷设电缆,应加强施工过程监控和验收检查,避免电缆受外力损伤而投入运行。

3.3 加强电缆运行监测

运维部门应根据电缆敷设方式、运行条件、环境温度、并列条数等对电缆载流量、绝缘水平进行监测,确保合理的预防性维修方案,及时发现电缆隐患,避免故障发生[4]。

4 结语

针对某核电厂发生的10 kV乙丙橡胶电缆故障,采用低压脉冲法与直流高压闪络法确定故障点位置,对故障电缆样品进行解剖检查、实验室检测,结合电缆敷设情况和运行环境,推断遭受应力及潮湿环境导致绝缘屏蔽受损或绝缘的电场畸变,最终导致绝缘击穿。提出了优化敷设和运行条件、提高敷设工艺、加强运行监测等预防此类故障的措施,为10 kV乙丙橡胶绝缘电缆的敷设和运维等工作提供参考。