300 MW机组锅炉低负荷下再热汽温和脱硝入口烟温提升方案研究

孙君建,赵 阳,高继录,李 岩,孙相伟

(1.国家电投集团东北电力有限公司,辽宁 沈阳 110181;2.辽宁东科电力有限公司,辽宁 沈阳 110179;3.国家电投集团东北电力有限公司抚顺热电分公司,辽宁 抚顺 113005)

某电厂300 MW机组锅炉为哈尔滨锅炉厂有限责任公司设计制造的HG-1025/17.5-HM35型亚临界参数自然循环锅炉,采用正压直吹式制粉系统,直流煤粉燃烧器四角布置,双切圆燃烧方式。过热汽温通过在分割屏过热器入口、后屏过热器出口位置设二级四点进行喷水减温调节;再热汽温通过调整过量空气系数和改变燃烧器摆角进行调节,其中燃烧器一、二次风喷口均可以上下摆动,最大摆动角度±30°,此外再热器入口布置事故喷水减温器。锅炉设计燃用煤种为霍林河褐煤。

目前机组锅炉在低负荷下再热汽温和脱硝入口烟温偏低的问题严重影响了机组低负荷工况下的安全经济运行和调峰能力,解决上述问题已经成为电厂的当务之急。本文主要根据电厂目前实际运行参数、设备状态以及燃用煤质,针对低负荷下再热汽温和脱硝入口烟温偏低的问题进行综合分析,提出低负荷下再热汽温和脱硝入口烟温提升的解决思路及推荐改造方案,保证机组低负荷下蒸汽参数、烟气温度等参数满足运行要求,实现机组锅炉在低负荷下安全、稳定运行。

1 锅炉目前存在的问题

目前机组锅炉主要存在低负荷下再热汽温和脱硝入口烟温偏低的问题。以1号锅炉为例, 180 MW及以下负荷,再热汽温在510 ℃ 左右;当负荷降至120 MW以下时,再热汽温降至500 ℃以下,最低达到470 ℃。锅炉低负荷下再热汽温低于设计值近30~40 ℃,严重影响机组低负荷下的运行经济性;150 MW及以下负荷下,锅炉脱硝入口烟温在300 ℃左右。随着负荷继续降低,脱硝入口烟温降至300 ℃以下,最低达到278 ℃,脱硝系统催化剂活性降低,脱硝效率下降;200 MW及以下负荷,脱硝入口NOx质量浓度明显增加,由300~400 mg/Nm3增至500~800 mg/Nm3,脱硝系统喷氨量增加,且低负荷下脱硝入口烟温偏低,脱硝效率降低,影响机组低负荷下污染物排放浓度。

2 问题成因分析

通过对锅炉运行参数、相关设备状态、实际燃用煤质进行调研与测试,总结造成目前机组锅炉低负荷下再热汽温和脱硝入口烟温偏低这一问题的原因主要在2个方面:一是燃烧器设备存在缺陷;二是目前锅炉燃用煤种偏离设计值。

2.1 燃烧器设备方面

根据电厂过往锅炉燃烧调整报告中的数据分析,通过改变磨煤机组合运行方式、调节燃烧器摆动角度、控制运行氧量等手段,可以在一定程度上提升锅炉低负荷下再热汽温;同时燃烧器喷口部分(见图1)、燃烧器摆角传动机构存在损坏现象(见图2),导致燃烧器摆动角度不一致的问题。

图1 燃烧器喷口部分

图2 燃烧器摆角传动机构

目前通过燃烧调整手段,燃烧器摆角上扬至最大,运行最上层燃烧器,控制运行氧量等手段,低负荷下再热汽温可提升15~20 ℃,达到505~510 ℃左右,但仍低于设计值,在当前煤质下无法通过燃烧调整手段在此基础上继续提升再热汽温。

2.2 燃用煤质方面

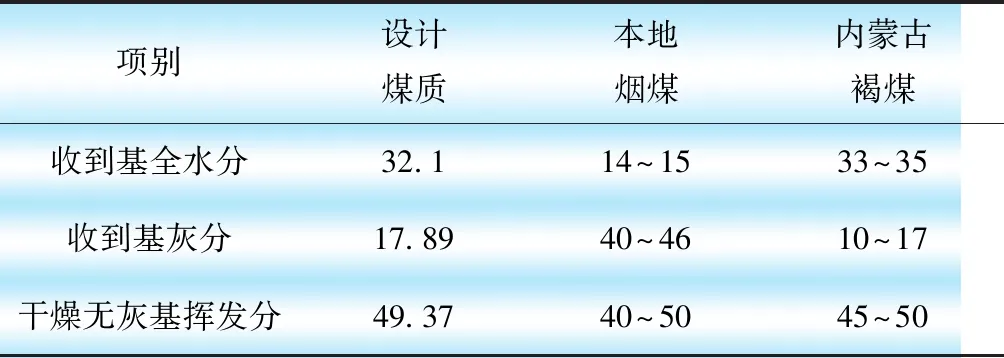

锅炉设计煤质为霍林河褐煤,目前机组锅炉实际燃用煤种为地方煤矿烟煤和内蒙古地区褐煤按比例掺混的混煤。根据调取的入厂煤和入炉煤统计数据可以发现,地方烟煤全水分在14%~15%,收到基灰分在40%~46%,干燥无灰基挥发分在40%~50%;内蒙古地区褐煤全水分在33%~35%,收到基灰分在10%~17%,干燥无灰基挥发分在45%~50%。设计煤种与不同地区煤种主要成分对比见表1。

表1 设计煤质阻力测量结果 单位:%

由表1可知,地方烟煤水分明显偏低,是设计煤种的1/2;收到基灰分明显增加,是设计煤种的2倍;干燥无灰基挥发分略低于设计值。内蒙古褐煤水分略高于设计煤质,收到基灰分明显低于设计煤质,干燥无灰基挥发分略低于设计值。电厂实际燃用的为地方烟煤与内蒙古褐煤掺混后的混煤。掺混后的入炉煤煤质各项指标有所好转,但与设计值仍有较大偏差,尤其是水分和灰分质量分数。水分质量分数降低会导致烟气量减少,对流受热面换热量降低,引起主汽温度和再热汽温降低;同时由于烟气量减少,也会引起脱硝入口烟温降低。灰分质量分数增加会引起煤粉着火延迟,火焰中心上移,一定程度上有助于提升再热汽温。

3 问题解决方案

综合考虑机组低负荷下再热汽温和脱硝入口烟温提升方案对机组运行经济性和安全性的影响,通过有针对性的技术手段尽可能保证在提升再热汽温和脱硝入口烟温的同时,达到降低炉内NOx生成量的目的。

目前机组锅炉存在的主要问题是机组低负荷下再热汽温偏低。根据目前机组锅炉实际设备状态和运行情况,针对这一问题,从以下2个方面入手:首先应对现有设备存在的缺陷进行处理,检查锅炉四角燃烧器摆角传动机构,燃烧器喷口等,及时对破损的零件或机构进行维修、更换处理;其次在对设备相关缺陷修复、破损零件进行维修、更换完毕的基础上,从以下3点考虑对机组进行有针对性的设备改造。

3.1 烟气再循环改造

烟气再循环的工作原理是将锅炉尾部受热面较低温度的一部分烟气通过再循环风机或压差送入炉膛,从而起到改变锅炉的燃烧工况和传热特性的作用。再循环烟气的抽取点可选择省煤器出口和引风机出口处,引入点可选择炉膛上部燃尽风下方和最下层燃烧器下方。根据抽取点与引入点的不同,存在不同的烟气再循环改造方案[1-3]。

再循环烟气抽取点为引风机出口烟道,引入点为炉膛最下层燃烧器下方。该方案具有如下特点:冷炉烟进入炉膛参与燃烧,炉内燃烧温度水平和氧气浓度降低,更有利于降低炉膛辐射换热量,抑制炉膛NOx生成量;再循环烟气抽取点位于除尘器出口后,烟气中颗粒物浓度低,对烟气再循环管道及阀门的磨损较小;利用引风机出口和炉膛引入点间压差作为再循环烟气的输送动力,不必设置再循环风机,减少不必要的辅机电耗;低负荷下投入烟气再循环,引风机裕量较大;冷炉烟引入炉膛底部,可以吸收炉渣物理潜热,起到冷却炉膛底渣的作用;抽取点位于整个烟气流程尾部,改造需要铺设管道距离较长。

再循环烟气抽取点为省煤器出口烟道,引入点为炉膛最下层燃烧器下方。该方案在低负荷下可以提升再热汽温和脱硝入口烟温,同样有利于降低炉膛NOx生成量。但与上述方案相比,再循环烟气温度较高,在降低炉膛燃烧温度水平和抑制NOx生成量方面效果略差;同时烟气温度高,对管道材质要求提高,改造成本增加;需要添加烟气再循环风机,增加辅机电耗;再循环烟气中颗粒物浓度较高,对再循环烟气管道、风机及阀门磨损较大,提升维护与检修成本;改造需要敷设管道距离缩短。

对于再循环烟气引入点为炉膛上部燃尽风下方的两种方案(抽取点分别为引风机出口烟道、省煤器出口烟道),再循环烟气不参与炉膛内部燃烧过程,在降低炉膛内部燃烧温度水平和抑制炉膛NOx生成量方面起到积极作用,但由于烟气量增加,烟气热容增加,仍对低负荷下再热汽温和脱硝入口烟温提升有作用。

综上所述,烟气再循环改造方案1选择将烟气抽取点取为引风机出口烟道,引入点为炉膛最下层燃烧器下方。

需要注意的是,烟气再循环率不宜过大,应当配合燃烧调整手段(燃烧器摆角、锅炉运行氧量、磨煤机运行组合方式等),综合对再热汽温和脱硝入口烟温进行提升调节。

3.2 水冷壁敷设隔热涂料

该方案通过将标高为16.274 m的冷灰斗拐点处至最下层燃烧器之间的水冷壁敷设隔热涂料,以减少炉内吸热量,提高炉膛出口烟温,对流受热面换热量增加,再热系统吸热量增加,从而达到提升再热汽温的目的。

3.3 增加受热面面积

该方案拟增加前屏再热器受热面面积,以达到提升低负荷下再热汽温的目的。

3.4 改造方案对比分析

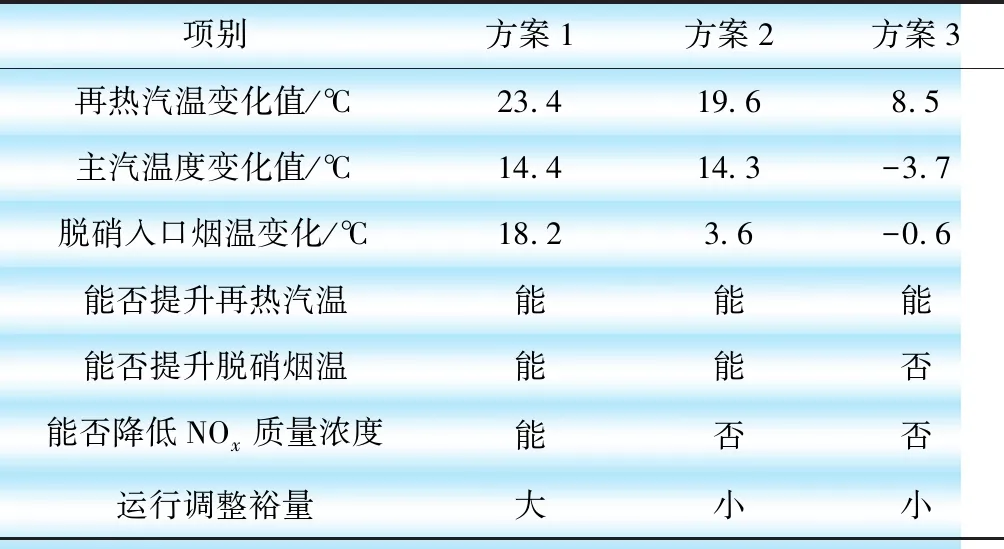

依据《锅炉机组热力计算标准方法》对锅炉炉膛及各级受热面进行了热力校核计算,结合采用各个方案下主蒸汽温度、再热汽温、脱硝入口烟温等参数的计算结果,综合评估各个改造方案的应用效果及特点。

方案1:通过调节烟气再循环率,可提升机组低负荷下再热汽温和脱硝入口烟温20 ℃左右,既达到了机组低负荷下提高再热汽温和脱硝入口烟温的改造目的,同时又兼顾了炉内NOx生成量过高的问题。改造后可以通过调节烟气再循环率,配合调整燃烧器摆角、改变磨煤机运行组合方式、控制运行氧量等手段对再热汽温进行综合调节,调节裕度大,手段灵活,效果更好。此外,利用引风机出口与炉膛冷灰斗引入点的压差,无需增加再循环风机,减少额外的设备投入。

方案2:该方案对提高低负荷下再热汽温有较明显效果,但在提升脱硝入口烟温和NOx质量浓度方面作用很小。改造后由于辐射换热和对流换热比例改变,需要注意炉膛内部水冷壁结焦及屏式过热器超温等问题。与方案1相比,对再热汽温和脱硝入口烟温的提升作用偏低,且调节手段不够灵活。

方案3:该方案在一定程度上可提高低负荷下再热汽温,但提升作用有限;同时由于再热器对流受热面吸热量增加,脱硝入口烟温不但没有升高,反而降低,并且无法降低脱硝入口NOx质量浓度。不同改造方案对比分析见表2。

表2 不同的改造方案对比分析

综合对比分析后,推荐采用方案1,烟气再循环改造(抽取点为引风机出口烟道,引入点为炉膛最下层燃烧器下方)。此方案既能有效解决机组低负荷下再热汽温和脱硝入口烟温偏低的主要问题,又兼顾了脱硝入口NOx质量浓度偏高的问题。

4 结语

目前机组锅炉低负荷下再热汽温和脱硝入口烟温偏低的问题主要是受到燃用煤质和燃烧器设备缺陷的影响。

针对这一问题,首先应对燃烧器摆动传动机构、燃烧器喷口等部件进行检修或更换处理;其次在其基础上推荐采用方案1对机组锅炉进行烟气再循环改造;最后改造完成后对锅炉进行燃烧调整试验,通过调节磨煤机投运组合方式、燃烧器摆动角度、烟气再循环率等手段进行调整,以此达到对低负荷下锅炉再热汽温和脱硝入口烟温提升的目的。