350 MW机组褐煤掺烧比例及燃尽风量对锅炉热效率的影响研究

徐 兵,丛日成,赵 阳

(1.辽宁东科电力有限公司,辽宁 沈阳 110179;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

某电厂350 MW机组锅炉为三井巴布科克能源有限公司制造的亚临界参数、一次中间再热、单炉膛、平衡通风自然循环锅炉。锅炉设计燃用内蒙古准格尔混煤,采用正压直吹式制粉系统,每台锅炉配置4台MPS-89G型中速磨煤机,每台磨煤机配置6只低NOx轴向旋流式燃烧器,24只燃烧器分2层前、后墙对冲布置,在上层燃烧器上部设置后风口(前、后墙各6个),形成分级燃烧,以降低NOx生成量。主蒸汽温度采用二级喷水减温控制,再热蒸汽温度控制是通过引自引风机出口到冷灰斗的再循环烟气,减少炉膛内部辐射热的吸热量,增大对流受热面的吸热量来实现。设计满负荷时再循环烟气量最小,低负荷时采用调整烟气再循环挡板,增加再循环烟气量以保证再热蒸汽温度。再热器入口布置再热器事故喷水系统防止再热器超温。

本文旨在研究电厂入炉燃料掺烧不同比例褐煤时的锅炉实际运行状态,掌握锅炉在当前设备条件下的运行经济性;同时研究采用控制燃尽风量的方法抑制炉膛内部NOx生成量时对锅炉热效率的影响。

1 锅炉主要设计参数及煤质特性

1.1 锅炉主要设计参数

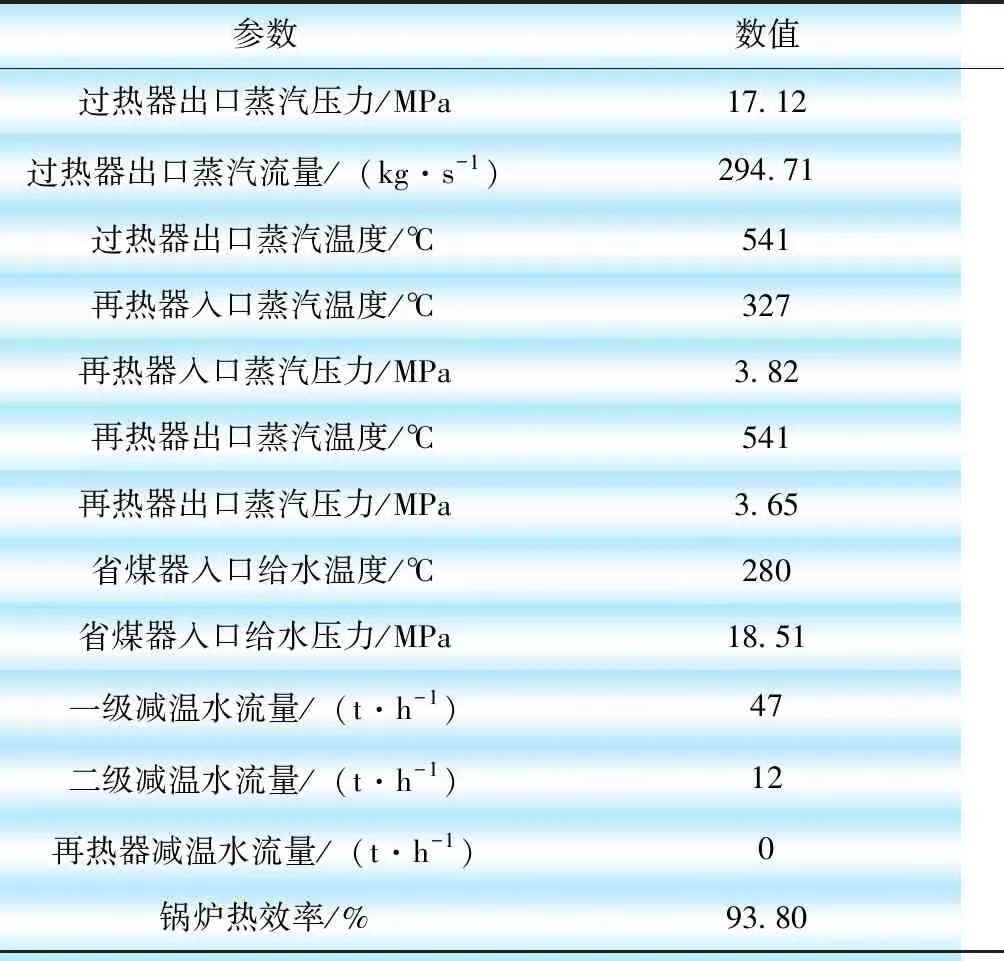

额定工况时锅炉主要设计参数如表1所示。

1.2 煤质特性

锅炉设计燃用煤质特性如表2所示。

2 研究方法

本文选用ASME PTC4.1《锅炉机组性能试验规程》对锅炉热效率进行计算。

表1 锅炉主要设计参数(额定工况)

表2 设计燃用煤质特性

2.1 计算方法

锅炉热效率采用标准中的热损失法以低位发热量进行计算。

(1)

式中:ηg为锅炉热效率,%;Hf为燃料应用基低位发热量,kJ/kg;B为对应每kg入炉燃料总的输入物理热,kJ/kg;L为锅炉每kg入炉燃料总的热损失,根据本锅炉情况计算为

L=LUC+LG+LMf+LH+LMA+LCO+Lβ+LUN

(2)

式中:LUC为灰渣中未燃尽碳的热损失,kJ/kg;LG为干烟气热损失,kJ/kg;LMf为入炉燃料中水分引起的热损失,kJ/kg;LH为氢燃烧生成水分引起的热损失,kJ/kg;LMA为空气中水分引起的热损失,kJ/kg;LCO为生成CO造成的热损失,kJ/kg;Lβ为表面辐射和对流的热损失,kJ/kg;LUN为不可测量热损失,kJ/kg。除以上损失外,其他各项热损失只取常数LUN,包括如ASME PTC4.1《锅炉机组性能试验规程》中的灰渣显热损失、灰渣中氢含量等引起的损失等。

当试验条件和锅炉性能的保证条件存在偏离时,按ASME PTC4.1《锅炉机组性能试验规程》进行修正。

2.2 试验方法

a.排烟温度测量

排烟温度采用网格法测量,在空气预热器出口的2个烟道上布置10个测点,共40根已校验的T型热电偶测量空气预热器出口烟气温度,试验期间每5 min采集1次。

b.排烟成分分析

烟气成分采用网格法测量,在空气预热器出口每个烟气采样断面布置5个测点,通过混合罐过滤后,采用烟气分析仪进行烟气成分分析,得出烟气中O2、CO2、CO的体积分数,每15 min记录1次,最后取其平均值进行锅炉热效率计算。

c.原煤取样

原煤取样点位于投运的给煤机处,试验结束后将煤样混合缩分,进行煤样的元素分析、工业分析和发热量测定。

d.炉渣与飞灰取样

炉渣在炉底捞渣机处每30 min采集1次渣样,并将所取渣样混合缩分;飞灰在空气预热器出口两侧烟道上采用飞灰取样装置进行等速取样,并将所取飞灰样混合缩分。试验结束后对炉渣和飞灰样品进行可燃物体积分数分析。

e.环境参数测量

试验期间采用温湿度计和大气压力表分别测量送风机入口空气温度、相对湿度和当地大气压力,每15 min记录1次,并计算其平均值。

2.3 试验条件

a.试验期间保持煤质稳定。

b.机组在试验负荷下稳定运行。

c.试验期间运行氧量保持稳定。

d.试验期间不进行制粉系统启停或切换操作。

e.试验期间不进行吹灰、排污等操作。

3 褐煤掺烧比例对锅炉热效率的影响

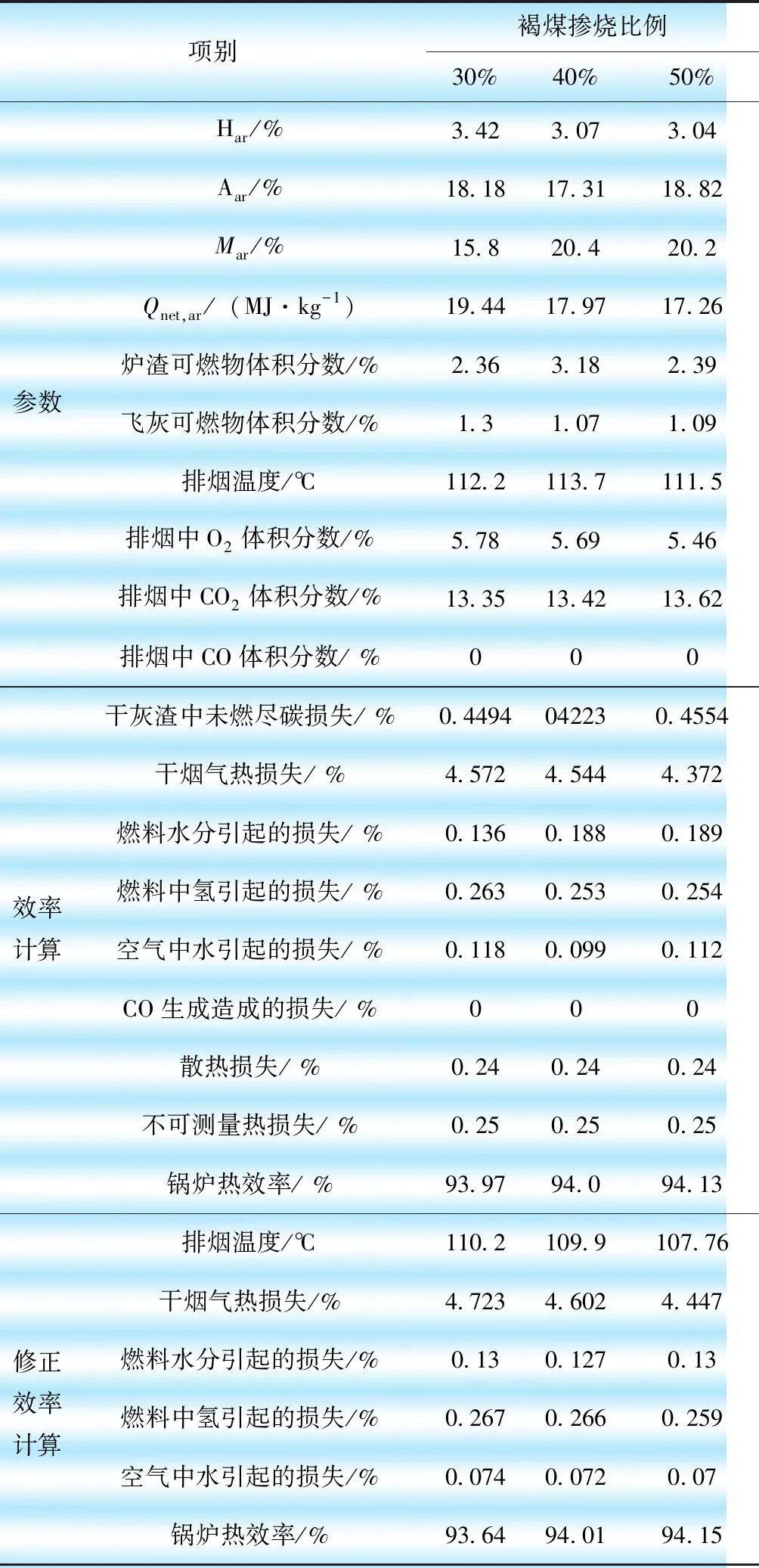

本文在机组265 MW负荷时研究不同褐煤掺烧比例对锅炉热效率的影响[1-4]。试验选褐煤掺烧比例为30%、40%、50% 3种工况,试验期间保持燃尽风门全关,运行氧量不变。试验结果如表3所示。

表3 不同褐煤掺烧比例下的锅炉热效率

由表3可知,褐煤掺烧比例30%时修正锅炉热效率为93.64%,褐煤掺烧比例40%时修正锅炉热效率为94.01%,褐煤掺烧比例50%时修正锅炉热效率为94.15%,褐煤掺烧比例50%时锅炉热效率比其他2种工况略高。总体上看,在目前煤质、设备状况和运行方式下,不同褐煤掺烧比例的锅炉热效率变化不大,随着掺烧褐煤比例增加,锅炉热效率有增加趋势。

4 燃尽风量对锅炉热效率的影响

本文在220 MW、265 MW、350 MW 3种电负荷时对燃尽风门全关及开度50%时的锅炉热效率进行计算,研究锅炉热效率随电负荷变化的规律以及燃尽风量变化对锅炉热效率的影响[5-6]。

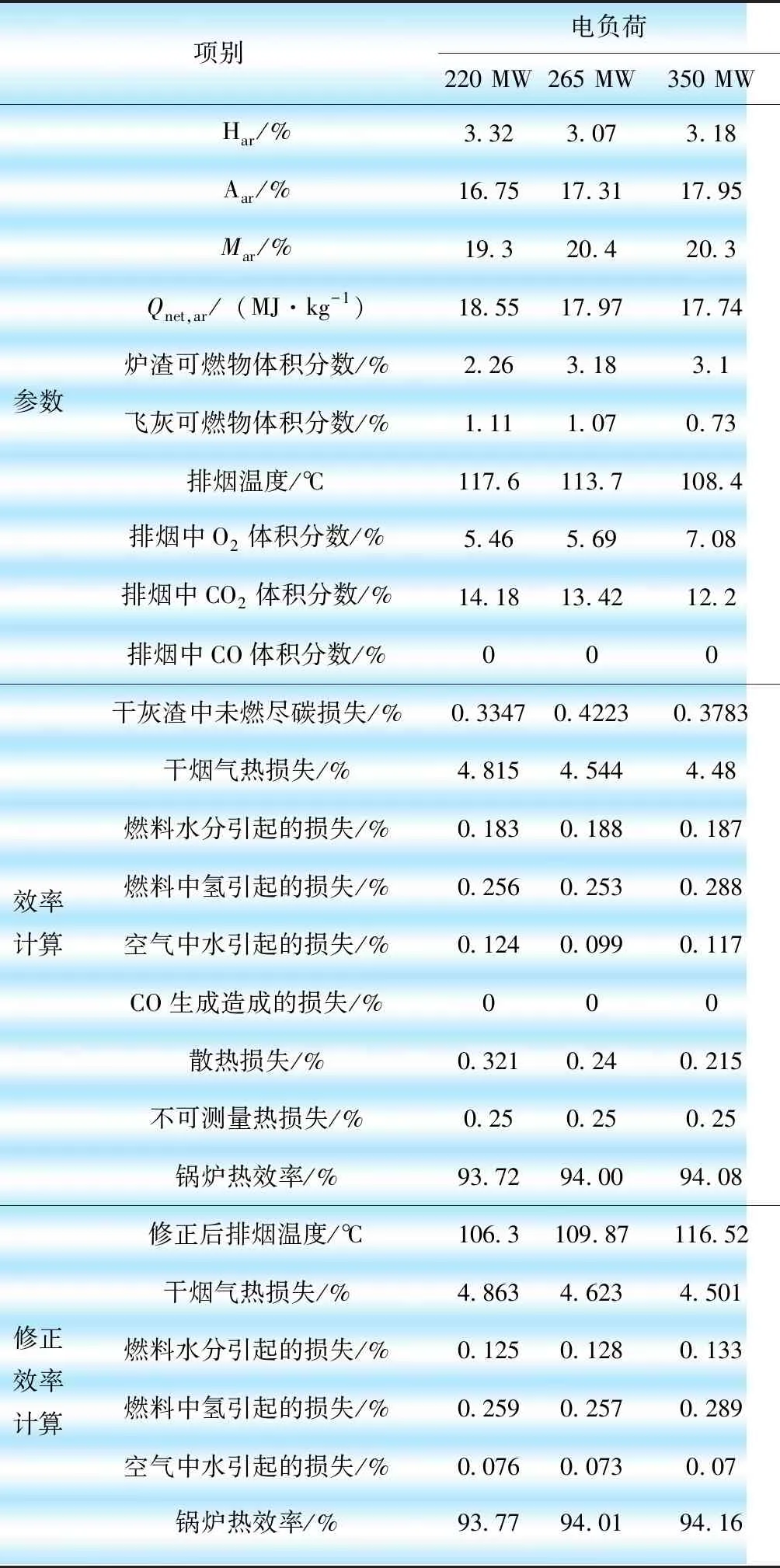

4.1 燃尽风门全关

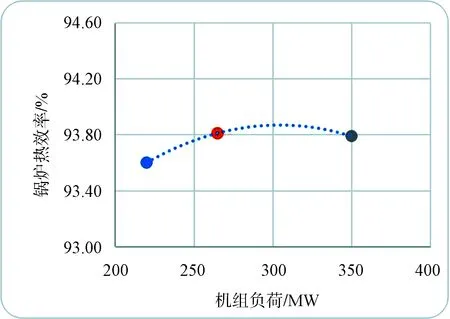

燃尽风门全关时,经计算锅炉在220 MW 、265 MW、350 MW 3种电负荷时的修正锅炉热效率依次为93.77%、94.01%、94.16%。燃尽风门全关时锅炉热效率计算结果如表4所示,锅炉热效率随电负荷变化曲线如图1所示。

表4 燃尽风门全关时锅炉热效率计算结果

图1 燃尽风门全关时锅炉热效率随电负荷变化曲线

如果要简化锅炉热效率随机组电负荷变化的数学关系,则根据本次试验结果进行拟合。

y=-0.000 040 6x2+0.025 924 6x+

89.982 765 2

(3)

式中:x为机组电负荷,MW;y为锅炉热效率,%。

由图1可知,燃尽风门全关时3种电负荷的锅炉热效率均大于设计值,其主要原因为试验期间燃用煤种比设计值要好,且由于试验期间掺烧了褐煤,褐煤挥发分较高,比烟煤更易于燃烧,所以其未燃尽碳热损失相对于单烧烟煤时要小,修正后排烟温度低于设计排烟温度,排烟热损失相对较低,因此锅炉热效率要高于设计值。

4.2 燃尽风门开度50%

在燃尽风门开度50%时,经计算锅炉在220 MW、265 MW、350 MW 3种电负荷时的修正锅炉热效率依次为93.64%、93.83%、93.81%。燃尽风门开度50%时锅炉热效率计算结果如表5所示,锅炉热效率随电负荷变化曲线如图2所示。

图2 燃尽风门开度50%时锅炉热效率随电负荷变化曲线

如果要简化锅炉热效率随机组电负荷变化的数学关系,则根据本次试验结果进行拟合。

y=-0.000 037 7x2+0.022 954 8x+90.374 992 5

(4)

式中:x为机组电负荷,MW;y为锅炉热效率,%。

表5 燃尽风门开度50%时锅炉热效率计算结果

燃尽风门开度50%时,在相同负荷下的锅炉热效率均低于燃尽风全关时的锅炉热效率,其主要原因为锅炉燃尽风来源于二次风系统,当运行氧量不变时,燃尽风门开度50%将导致其主燃烧区域低氧燃烧,炉膛温度降低,且二次风旋流强度下降,卷吸大颗粒煤粉和高温烟气的能力降低,导致炉渣含碳量上升,未燃尽碳热损失增大。

5 结论

a.在电厂目前燃用煤质、设备状况以及运行方式下,不同褐煤掺烧比例的锅炉热效率变化不大,随着掺烧褐煤比例增加,锅炉热效率有增加趋势。

b.受掺烧一定比例褐煤影响,燃尽风门全关时3种电负荷的锅炉热效率均大于设计值。

c.燃尽风门开度50%时,由于主燃烧区域低氧燃烧,炉膛温度降低,且二次风旋流强度下降,导致炉渣含碳量上升,在相同负荷下锅炉热效率均低于燃尽风全关时的锅炉热效率。