水电站大型变压器安装及试验浅析

刘建成

摘要:本文以思林电站主变压器安装为例,对水电站大型变压器安装和试验中关键工序施工方法、工艺要求、质量控制要点、注意事项及现场试验进行归纳总结;着重介绍主变安装方案优化改进,既保障了四台大型变压器安装整体质量,又加快了施工进度,确保了水电站“一年四投”发电目标顺利实现。

关键词:主变压器;安装工艺;质量控制;注意事项;现场试验

中图分类号:TU74文献标识码:A文章编号:2096-6903(2021)12-0052-03

1概述

思林电站位于贵州省铜仁市思南县境内,电站装有四台单机容量为262.5MW水轮发电机组,是西电东送通道中骨干支撑电源点。电站四台主变均为SSP10-320000/220型,额定电压及分接范围242±2×2.5%/15.75kV,接线组别YNd11,高压绕组雷电冲击绝缘(峰值)950kV、工频1min绝缘(有效值)395kV,低压绕组雷电冲击绝缘(峰值)125kV、工频1min绝缘(有效值)55kV,中性点雷电全波冲击绝缘(峰值)400kV、工频1min绝缘(有效值)200kV。主变高压侧油/气套管与GIS管母线连接,低压侧与三相离相封闭母线连接。

2安装工艺流程

第一阶段:轨道安装→到货检查、验收→卸车、滚轮安装及拖运就位→氮气监测及补氮;第二阶段:残油取样试验→安装前准备(或绝缘油过滤)→冲击检查判定→≤3g储油柜、冷却器及附件安装(>3g器身内检)→高低压、中性点套管及升高座安装→抽真空、注油→热油循环、补油、排气、静置及密封试验→油样化验、电气试验。

3安装工艺及质量控制

3.1轨道安装

(1)测量放点,焊接放线架,标出轨道中心线和高程。(2)焊接基础螺栓,安装轨道托板,调整轨道中心位置及高程,并压紧压板。(3)用径纬仪和水准仪,复核轨道中心线和轨道面高程,进行二期混凝土浇注。

3.2到货检查验收

(1)读取主变氮气压力是否保持正压并作好记录,压力值应为0.02~0.03MPa。(2)检查冲击记录仪的记录,判断变压器在运输途中受冲击的情况。(3)对主变绝缘油取样,检测微水含量等,以确定运输途中是否受潮。

3.3卸车及行走轮安装

(1)利用厂房桥机吊装卸车,起吊时应注意倾斜角不超过15°。(2)卸车后将器身底部与行走滚轮连接套扣进行清理、涂润滑油,滚轮安装后旋转应灵活。

3.4拖运就位

(1)考虑主变牵引起动时,克服最大静摩擦力(钢对钢的滚动摩擦系数f<0.1),则拖运主变的最大牵引力需18.2t。(2)因所需牽引力较大,如选用5T卷扬机,需采用滑轮组来增加牵引绳倍率,经计算选用一对3门20T滑车(型号为HQG3)作为牵引滑轮组,其工作绳索为6根。(3)计算单根绳最大所受拉力为18.2/6=3.03t,故选用了直径ф18mm钢丝绳做牵引绳(查表:直径ф18mm及公称抗拉强度1770MPa的钢丝绳最小破断拉力为16t)。钢丝绳安全系数为16t/3.03t=5.28,大于容许的安全系数5,满足安全牵引的要求。(4)将卷扬机的牵引绳和滑轮组绕制后并连接到主变牵引点上,钢丝绳的夹角不得超过90°,并以不超过100m/h的速度拖运。

3.5采用自然排氮的方法

打开变压器顶部进排气蝶阀开始排氮,同时可在现场增设一台风机,驱散开已排出的氮气。当变压器内含氧量超过30%以上时,人员才能进入器身检查。

3.6器身内检查

(1)检查铁心绕组是否变形、移位,检查紧固件在运输中是否松动[1]。(2)检查分接开关位置、引线连接、触头接触等是否有异常。(3)使用摇表检查铁心、夹件接地是否良好,绝缘电阻应大于200兆欧。(4)检查引出线是否变形、损伤,绝缘层有无破坏。

3.7高低压、中性点升高座及套管安装

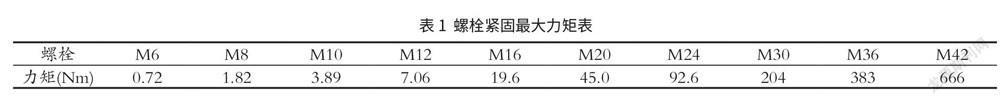

(1)低压升高座及套管安装,利用汽车吊吊装,将法兰连接螺栓对称紧固,套管与引出线连接。(2)中性点升高座及套管安装,在吊装过程中,将引出线从套管中穿出并与顶部接线端子螺接。(3)高压升高座及套管安装,高压升高座吊装固定好后,在安装手孔处进行高压引线连接。(4)螺栓紧固外加(最大)力矩(如表1)。质量控制要点及注意事项:

(1)应严格清理所有附件及密封制品,并擦洗干净,自行配制的油管路,也须严格进行清理,管路系统内不允许存在焊渣和异物等。(2)检查各法兰口是否清洁及密封衬垫是否完全光洁、完好。(3)压力释放阀导油罩的喷口应向外侧安装(运行前压力释放阀的蝶阀应开启)。(4)安装瓦斯继电器时,检查导气管是否通畅,箭头应朝着储油柜的方向(带电前检测瓦斯继电器动作是否可靠,整定值按用户要求提前整定好)。(5)套管安装时,应检查引出线是否打折、扭曲,绝缘是否损伤,从观察窗中观察,并加以调整,套管均压球以下150mm内引线应伸直,不允许有弯折的地方,且均压球应拧紧。

3.8抽真空及注油

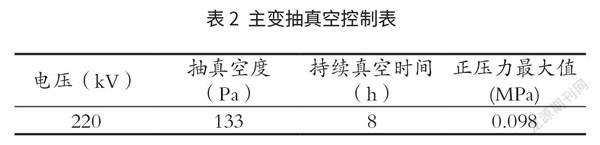

(1)对主变器身抽真空前,需要对管路提前抽真空,检查管路真空度应小于10Pa。(2)对主变本体及所有部件、阀门一起进行抽真空。(3)启动真空泵开始抽真空,均匀提升真空度(如表2):

3.9补油、排气及静放

(1)冷却器与本体的连接管路已清洗并安装完成;打开连接管上的Ф80蝶阀,对冷却器注油及排气。(2)对在储油柜的补油阀处,安装补油管路时,一定要确保密封好。(3)注油至储油柜相应温度的油位高度后,各部件必须进行排气。(4)补油完成主变禁止24h后,检查主变有无渗漏现象,如有渗漏应尽早处理;变压器静放48h后取油样进行试验[2],当微水含量超标时,要进行热油循环处理。

3.10热油循环

(1)打开本体与散热器连接阀门,打开储油柜与器身之间蝶阀,将绝缘油从器身下端吸出,经真空滤油机加热,再从油箱上部回到本体。当变压器出口油温达到65±5℃后开始计时,通过调整真空滤油机加热器的投切数量以保持该温度不变,继续循环至48h。(2)热油循环时,根据油位与油温的变化情况,可以从储油柜适当排油,热油循环完成后在适当补油。(3)热油循环完成后,主变静置放气,静置时间不能少于48h,并对冷却器、升高座、压力释放阀、瓦斯继电器等部件充分放气。并启动冷却器循环油泵,直至残余气体排尽。(4)主变静置48h后,取油样进行检测,如微水、耐压、色谱、介损等试验应满足:击穿强度≥50kV/2.5mm,含水量≤15pm,tgδ(90℃)≤0.5%。

4方案优化改进

对主变采取了提前安装“注油保存”的方案,由于思林电站的1、2#主变到货时间比较早,为了保证主变在存放期间本体内绕组不受潮,因此采取了以下方案进行施工:①对到货的运输油罐暂时存放,罐内绝缘油先不注入已安装的绝缘油罐内,并对运输油罐内的绝缘油取样进行油化验及简化分析試验;②待绝缘油化验合格后,将对1、2#主变压器的附件进行安装,首先利用卷扬及增设在安装间上游侧的地锚将两台主变从存放场地(主变运输通道内)沿轨道牵引至安装间,再利用厂房内500t桥机对主变附件(套管、升高座及连管等)进行安装;③待附件安装完成后,对主变器身进行抽真空,当真空度满足要求后,将合格的绝缘油从运输油罐直接注入变压器本体内,当油面超过变压器铁芯高度200mm时停止注油,并在其主变本体顶部内充入高纯度的氮气(要求达到0.02MPa);④待主变内绝缘油静止48h后,对其取样进行油化验,当油化验合格后再次利用卷扬及反向地锚,将两台主变牵引运输至原地存放,并设专人监视、记录及定期补充氮气,以确保两台主变长期放置器身内绕组不受潮。

方案优化改进之处:①取消了以往变压器安装之前滤油占用较长的时间,一般情况下一台大型变压器绝缘油的过滤时间大约需要用15天左右,由于利用了上述方案,思林电站四台主变压器油处理时间已全部取消,因此,缩短了电气设备安装的直线工期近两个月的时间,为后续四台机“一年四投”的发电目标奠定了基础;②利用了厂房内的500t桥机对变压器附件进行吊装就位,取消了常规安装方案(在变压器室内利用汽车吊对其附件进行吊装就位的方法),由此加快了主变的安装进度,缩短了器身在空气中的暴露时间,保证了主变安装的质量;③对提前到货的主变长期放置在地下厂房比较潮湿的环境中,为了防止主变器身内受潮,由此确定了一个比较好的保存方案(即注油保存)。四台主变至投入运行以来,各性能指标良好。

5局放及感应耐压试验解析

5.1试验目的

感应耐压试验的目的是:检查变压器的主绝缘和纵绝缘[3]。

大型变压器事故中的50%是属正常运行下发生的匝或段间短路,其主要原因是局部放电造成,用传统的绝缘试验方法很难发现变压器的局部放电,所以220kV的变压器局部放电试验已成必作项目。

通过对变压器进行感应耐压和局部放电试验,可检查变压器出厂后在运输、安装过程中有无绝缘损伤,也是衡量电力变压器质量的重要检测手段之一。

5.2试验方法

(1)试验前变压器的常规试验项目已完成,变压器油检验合格,并且静止时间超过48h,试验前对变压器本体进行放气,变压器套管电流互感器二次绕组短路接地;

(2)试验前主变高、低两侧与系统全部拆除,主变220kV侧分接位置放在第1档;

(3)试验时感应耐压试验与局部放电试验同时进行;

(4)感应耐压试验电压为247kV,采用变频电源进行试验,控制频率为150Hz~300Hz之间,且≧15s;

(5)局部放电试验电压在218kV时,放电量小于500pc;

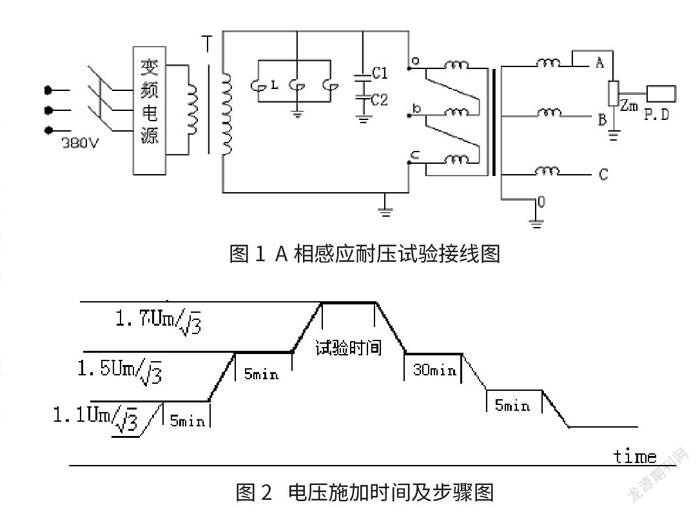

(6)采用变频电源分相试验,中性点直接接地,单相加压;利用变频电源直接对变压器低压侧进行激磁,使相对地和相间电压达到试验电压要求,详见被试A相接线(如图1);

(7)局部放电量定标校正,从被试相线端与地之间注入方波进行直接校正,根据被试变压器允许的放电强度,调节方波发生器输出一固定放电量,调节局部放电示波器宽带放大器的增益,使示波器出现适合的脉冲高度;

(8)拆除方波测量回路,对变压器进行升压和局放测量;

(9)电压施加时间及步骤:试验电压升至1.1Um/√3保持5min;升至1.5Um/√3保持5min;升至1.7Um/√3保持所计算出的试验时间后,试验电压降至1.5Um/√3保持30min;降至1.1Um/√3保持5min;电压逐次降到0后切断电源。试验电压施加时间及步骤(Um=252kV)(如图2);

(10)试验期间应连续观察放电波形,按照每5min记录放电量。读取放电量时,要以稳定时的最高脉冲为准,幅值比较大的应查明是外部干扰还是内部不稳定放电原因造成的,按上述方法对其余两相进行试验。

6结语

思林电站四台主变压器的局放及感应耐压试验(试验电压316kV)均一次性顺利通过,由此表明了四台主变现场安装的整体质量,同时也证明了只有严把安装工艺及质量关,严格按照规范标准及制造厂相关技术文件的要求进行施工作业,才能从源头上保障主变安全顺利地投入运行。自2009年12月11日最后一台主变投入运行以来,四台主变各项性能良好、运行正常。希望本文粗浅总结能为今后同类大型变压器施工提供参考与借鉴。

参考文献

[1]GB50148-2010.电气装置安装工程电力变压器、油浸电抗器、互感器施工及验收规范[S].2010.

[2]GB/T7597-2007.电力用油(变压器油、汽轮机油)取样方法[S].2007.

[3]GB50150-2016.电气装置安装工程电气设备交接试验标准[S].2016.

AnalysisonInstallationandTestofLargeTransformersinHydropower

Stations

LIUJiancheng

(SinohydroBureau6Co.,Ltd.,ShenyangLiaoning110179)

Abstract:ThisarticletakestheinstallationofthemaintransformerofSilinPowerStationasanexample,summarizestheconstructionmethods,processrequirements,qualitycontrolpoints,precautionsandfieldtestsofthekeyproceduresintheinstallationandtestoflarge-scaletransformersinhydropowerstations;focusesontheoptimizationandimprovementofthemaintransformerinstallationplan,Whichnotonlyguaranteestheoverallqualityoftheinstallationofthefourlargetransformers,butalsospeedsuptheconstructionprogress,ensuringthesmoothrealizationofthepowergenerationtargetofthe“fouroperationsinayear”ofthehydropowerstation.

Keywords:maintransformer;installationprocess;qualitycontrol;mattersneedingattention;fieldtest