某武器控制系统机箱漆面裂纹的工艺研究

孟金文,彭代强,蔡林宏,杜 强,杜金城,杨炯昕

(中国兵器装备集团自动化研究所有限公司,四川 绵阳 621000)

某武器系统是中国兵器装备集团自动化研究所有限公司的一个重点项目,该项目中有三大系统,其中控制系统机箱承担着该系统的监测和控制作用,是整个系统稳定运行的关键保障点。该机箱由于工作性能要求高,工作环境恶劣,须满足散热性能好、结构强度高和防腐能力强的要求。机箱在工作时,运行速率快,发热量大,为保证机箱正常工作时间达到预期目标,在选用材料和结构设计时应充分考虑散热情况。铝合金的比热容相比于钢板更高,散热更加出色[1],且更加轻巧便捷,故该机箱采用的材料为铝合金(2A12)。机箱的工作环境通常是野外、海洋等极端恶劣的地方,为保证铝合金机箱的结构强度和防腐能力达到设计使用条件,笔者按照GJB 150A—2009《军用装备实验室环境试验方法》中的相关条款进行高低温工作实验、高低温存储实验、湿热实验以及振动、冲击实验来对其性能进行考核验证[2]。进行振动实验后,部分机箱喷漆面出现裂纹,影响机箱的防护性能和使用寿命。由于该产品属于批量产品,后续还会生产,为解决质量隐患,保证产品的可靠性,项目改进小组决定对其进行工艺研究分析,解决该机箱漆面裂纹问题。

1 分析原因

机箱表面喷漆处理在现代军工行业中广泛应用。该机箱采用重防腐喷漆工艺,采用2道底漆2道面漆的方式,外表面喷灯塔牌油漆,内表面喷三防清漆,能够有效提高产品的使用寿命[3],保证机箱能通过GJB 150.9A—2009《军用装备实验室环境试验方法 湿热试验》相关条款进行的10个循环周期,从而实现机箱的设计使用要求。影响喷漆质量和效果的因素有很多,裂纹是其中影响力最大的一种,而造成喷漆裂纹的原因包括原子灰质量、喷漆环境、固化剂用量、受力情况等[4]。项目改进小组仔细查看机箱喷漆面出现裂纹的位置时发现,裂纹都集中在机箱棱边上,且主要在机箱的两端口面,即箱口部位,约占95%的比例,剩余的裂纹出现在棱边中部位置。为找出机箱棱边产生裂纹的主要原因,大家集思广益,认真分析,通过运用头脑风暴法,从人、机、料、法、环5个方面认真梳理,并制定因果图(见图1)。

图1 因果图

分析可知,导致机箱棱边产生裂纹的末端因素共有8个:1)喷漆者技能水平不足;2)喷漆者工作责任心差;3)装配面板用力过大;4)漆膜材质不合格;5)机箱结构设计不合理;6)机箱喷漆工艺不合理;7)机箱焊接工艺不合理;8)装配环境不满足要求。

项目改进小组针对8条末端因素逐一进行要因确认,最终确定造成机箱棱边产生裂纹的原因是机箱结构设计不合理和机箱焊接工艺不合理。

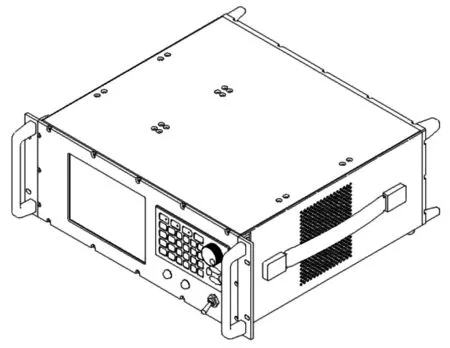

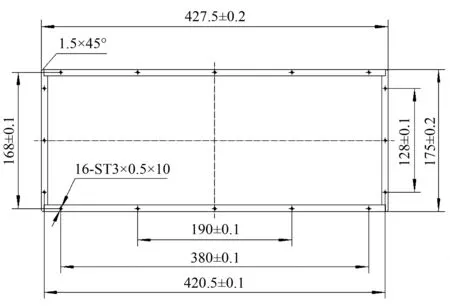

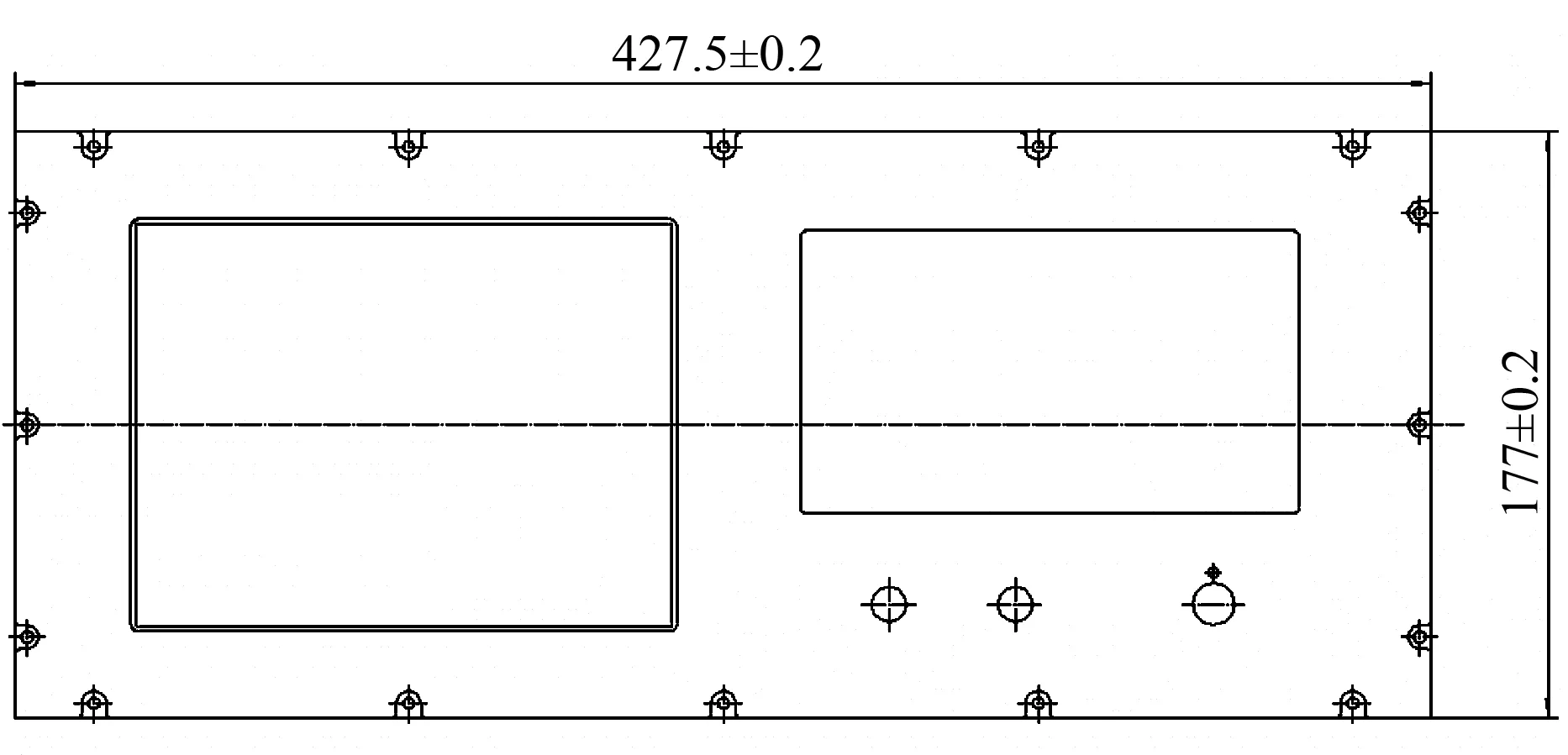

从机箱的轴侧图(见图2)可以看出,该机箱结构件大概由3部分组成,机箱主体、左右把手安装板、前面板。左右把手安装板的安装面与机箱主体和前面板均有接触,从机箱主体中面板装配位置图(见图3)和前面板示意图(见图4)可以看到,零件前面板的外形尺寸公差和装配尺寸公差均为(427.5±0.2) mm,若机械加工和表面喷漆造成的尺寸偏差使总长度L前面板>L机箱主体,则会使得机箱主体承受左右把手安装板对其施加的额外拉力,引起机箱主体的棱边漆面开裂。

图2 机箱轴测图

图3 机箱主体中面板装配位置图

图4 前面板示意图

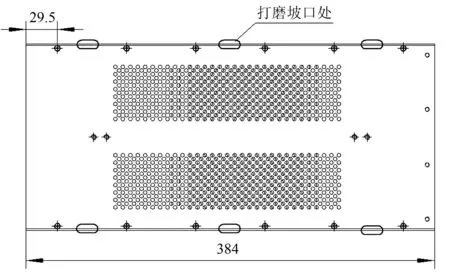

经查看,机箱主体的焊接工序内容为在每条棱边打磨3处U型坡口,坡口长度约为20 mm,让开螺钉孔(见图5),由于机箱宽度只有384 mm,为减少焊接变形故每条棱边焊接3处。复查图样和工艺发现,两侧螺钉距端面最近距离为29.5 mm,若机箱左右两侧受到较大冲击力,则容易引起机箱喷漆面开裂。

图5 机箱焊接示意图

2 制定对策

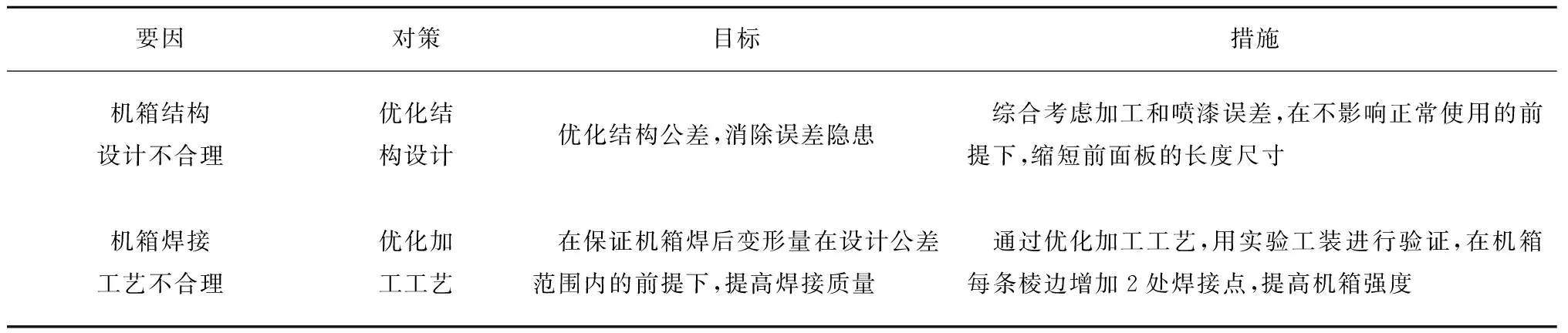

针对上述分析得出的主要原因制定了对策表(见表1)。

表1 要因分析对策表

3 实施对策

在实际加工过程中,采用TRIZ物理矛盾分析法严格按照PDCA循环阶段要求,根据选用的对策采取了相应的措施,具体实施如下。

对策一:优化结构设计。

设计人员通过综合考虑机械加工、喷漆误差可能造成的影响,在不影响功能和使用的前提下,将前面板的长度尺寸由(427.5±0.2) mm更改为(427±0.2) mm,同时工艺人员在编辑工艺卡片时,增加公差控制,确保间隙控制在合理范围内。此措施消除了可能因长度L前面板>L机箱主体而造成的裂纹隐患。

对策二:优化加工工艺。

通过分析机箱主体的焊接工序,运用PDCA循环控制程序,优化焊接工序内容,通过试样工装,验证焊接次数和尺寸[5-8],保证机箱满足焊后变形量在设计公差范围内。

在整改分析过程中,为保证实验数据的准确性和可靠性,对机箱振动时受到的推力进行了如下计算:

Fomt=(Me+Mt)a

式中,Fomt是推力,单位为N;Me是振动台运动部件的等效质量(见产品说明书),单位为kg;Mt是实验载荷的质量,单位为kg;a是振动加速幅值,单位为g。

以计算的推力值为参考,利用有限元分析机箱的受力情况,通过模拟机箱在振动实验时所受力矩的大小[9-10]来预估棱边受到的最大冲击力。根据最大冲击力设定了3组对照实验,自变量为每条棱边增加焊接的数量、长度和位置,因变量为机箱变形情况、加工难易程度等。最后对实验结果进行总结分析,从实验效果和加工成本等方面综合考虑,最终决定采用的改进方法为:在每条棱边端口处增加2处长10 mm的U型坡口。

按照最终确定的改进方案,对机箱进行工艺验证,严格按照生产流程,生产制造3台机箱进行首件确认,经检验人员确认,3台机箱全部通过振动实验筛选,证明此改进方案可行有效。最后,对优化的加工工艺进行固化,便于后续批量生产。

4 效果检查

经对机箱漆面裂纹问题开展工艺技术研究,将箱体的加工工艺进行优化后,经工艺验证,机箱强度达到设计使用要求,在振动实验的冲击下,漆面不会受到破坏而起裂纹。后续多个批次的机箱加工完成后,进行振动实验,未出现棱边裂纹现象,全部合格,合格率达到100%,目标达成。

5 结语

本文通过开展工艺分析研究,利用因果图法,找到机箱棱边在振动实验时产生裂纹的根本原因,采用屏障分析法将问题聚焦在机箱结构强度这个要因上,通过工艺验证和首件确认等方式,制定了合理可行的工艺方案,最终机箱振动实验合格率达到100%,缩短了生产周期,降低了生产成本。对类似问题的分析研究具有一定的参考价值。