韶钢高三线流体管路冲洗实践

陈 烨,戴文笠,洪云辉

(广东省韶关钢铁集团有限公司,广东韶关 512123)

0 引言

韶钢高三线设计年产60 万吨,其中Φ5.5~25 mm 高线44.3万吨,Φ15~50 mm 大盘卷15.7 万吨,高线于2020 年7 月25 日全线热试成功。高线和大盘卷产线共有大小液压润滑系统31个,管路总长21 794 m。其中影响高线热试进度的11 个主要液压润滑站(管路总长13 143 m)在工期紧张的情况下,用38 d完成管路冲洗。

1 高三线流体管路冲洗实践

1.1 管路连接

通常按液压或润滑站(以下简称“油站”)逐个冲洗。对于位置很近的小的油站,可将管路连接起来一同冲洗。

对于单个油站,将冲洗泵站与油站的压力油管和回油管分别对接。以液压站为例,将液压阀台移开,焊临时管路(图1 中虚线框)将压力油管、回油管与阀台出口管路用临时活接头连接起来,在阀台出口管路的油缸端,用软管或焊临时管路用临时活接头将阀台出口管路两两短接(如A1 和A5、A2 和B2 等)。每一个液压阀台均以这样的方式连接起来,则整个油站的管路就形成以阀台为单元的冲洗回路。根据冲洗泵站的流量和压力、阀台出口管路的管径等,利用阀台进出口截止阀,可以分组对管路进行冲洗。

图1 冲洗管路连接

1.2 冲洗油和油温的选择

管路冲洗的理论基础是在紊流状态下冲洗。紊流的判断依据是雷诺数Re:

式中 v——冲洗流速,m/s

d——管径,m

γ——油的运动黏度,mm2/s

管路冲洗要求Re>2320[1],因此,冲洗油的运动黏度越低越好,油温则越高越好。考虑与液压站工作用油一致,冲洗油选用46#抗磨液压油。油温按一般推荐的60 ℃,必要时可更高,如德国钢铁轧机制造商Kocks 公司的安装手册要求“冲洗过程中油温不低于70 ℃”。油的运动黏度与油温的关系如图2 所示。

图2 油的黏温曲线

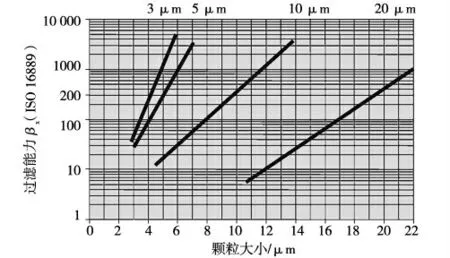

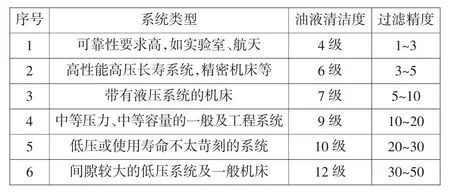

1.3 滤芯精度的选择

滤芯精度的选择依据在于分析油的清洁度标准和滤芯的精度标准。以ISO 16889(图3)为例,过滤精度为10 μm 的滤芯对5 μm 颗粒的过滤能力βx≈18,即可以滤掉17/18=94.44%的5 μm 颗粒。在NAS1638 中,假设油的清洁度为NAS12 级,5 μm 颗粒数为1 024 000,要达到NAS8 级,需滤掉(1 024 000-64 000)/1 024 000=93.75%的5 μm 颗粒。可见,采用符合ISO 16889 标准的过滤精度为10 μm 的滤芯,可以使油达到NAS8 级。这在实践中得到证明,大盘卷减定径为Kocks 设备,要求稀油润滑系统管路冲洗精度为NAS8 级,一次冲洗用专用冲洗泵站冲洗中间配管完成后,二次冲洗接上机上配管和系统配置的泵、25 μm 滤芯冲了2 d 不能达标,换用10 μm 滤芯冲了1 个晚上即达标,即可按图4 选用滤芯。按该图,Kocks 公司设计的稀油系统配置25 μm 滤芯只能保证油达到NAS10 级,那要求管路冲洗精度为NAS8 级意义何在?Kocks公司的答复是:二次冲洗达标后,油的清洁度可长期保持。

图3 油的清洁度标准

图4 按油的清洁度选用滤芯

1.4 冲洗流量和压力的分配

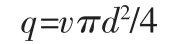

建立液压(润滑)管路沿程损失计算Excel 表格,沿程损失P=(ρλLv2)/(2d),其中λ=0.316 4/Re1/4(Re>2320)[2];冲洗流量q的计算公式为:

式中 ρ——冲洗油密度,kg/m3

λ——沿程阻力系数

L——管路长度,m

Re、v、d 同前文。输入ρ、d、L 值,改变冲洗流速v,可得不同的Re、λ、P、q 值。

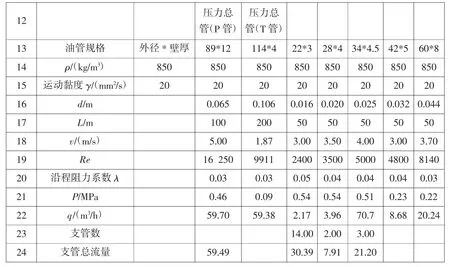

以冲洗粗中轧液压站管路为例,冲洗泵站原理上可选系统工作泵站(流量46.8 m3/h,压力18 MPa),但出于设备安全考虑,本次施工采用专用冲洗泵站(流量132 m3/h,压力1.6 MPa)。为提高冲洗效率,在保证供油总管、回油总管和最小支管的总沿程损失低于泵站额定压力的条件下,使总管流量接近冲洗泵站流量。各支管之间为并联关系,因此每条支管沿程损失应相等,同时首先保证管径最小支管Re>2320,其他较大支管必然Re>2320。施工单位出于设备安全考虑,理论总沿程损失约0.46+0.09+0.54=1.09 MPa,加局部损失冲洗压力未达1.6 MPa,理论总管流量仅60 m3/h 左右(图5)。理论上支管沿程损失0.54 MPa 左右,Φ22 mm、28 mm、34 mm 三种管共19 条管并联为一组冲洗。

图5 管路沿程损失计算Excel 表格示例

1.5 在线油液清洁度检测和冲洗时间的确定

冲洗时间视在线油液清洁度检测结果而定,本次实践总结的在线检测间隔时间H=20×V/q,其中V 为油箱容积(m3)、q 为冲洗流量。这实际与GB/T 25133—2010《液压系统总成 管路冲洗方法》推荐的最短冲洗时间相吻合。如果不使用在线检测装置,不按检测结果控制冲洗时间,按施工单位经验,冲洗一组管路至少7 d,同样用2 台冲洗装置,前述11 个主要液压润滑站管路冲洗需96 d,对施工进度的影响可想而知。

2 冲洗效果和存在问题

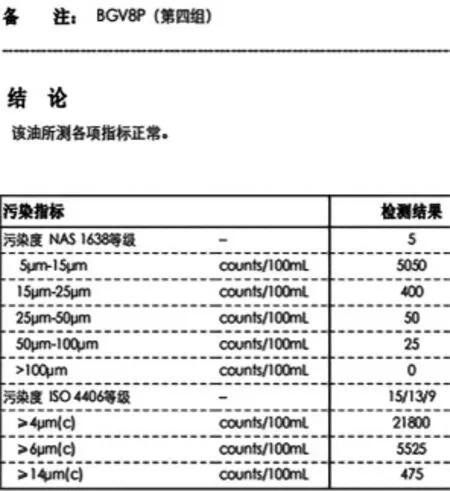

由于施工单位基本采用5 μm 甚至3 μm 滤芯,冲洗效果优于图纸要求。以高线精轧(BGV8P)稀油系统为例,该系统向达涅利设备油膜轴承供油,要求管路冲洗精度为NAS7 级,在线检测结果与权威第三方专业检测机构结论基本一致,达到NAS4-5 级(图6、图7)。

图6 管组4 冲洗结果

图7 管组5 冲洗结果

实践中出现过油液清洁度检测结果很好,但拆开接头抽检却发现管壁很脏的情况,原因是施工人员曾对过油的旧管施焊,导致管壁附油碳化,安装时未及时清除、冲洗不能去除。也出现过管路冲洗流量和压力的分配不合理导致冲洗效果不佳的情况,这主要是管理问题,需要严格管理来解决。

3 结束语

通过正确连接管路和分配冲洗流量、压力,正确选择冲洗油、油温和滤芯精度,正确使用在线油液清洁度检测装置和确定在线检测间隔时间,严格施工现场管理,可以实现流体管路冲洗优质高效的目标。