JZ9-3 油矿扫舱泵传动轴断裂原因分析

杨天郁,胡志成,杨旭斌,鞠兆刚,刘志伟

(中海油能源发展装备技术有限公司,天津 300457)

1 JZ9-3 油矿扫舱泵

JZ9-3 油矿扫舱泵采用的是美国GOULDS PUMPS 公司生产的立式长轴泵深井泵,流量249.8 m3/h,扬程112 m,工作介质为污油水,电机功率为192 kW,转速2975 r/min,电机启动方式为全压启动,传动轴直径30.1 mm,单根长度956 mm,材质416ss,共20 根首尾相连,泵为两级叶轮。1999 年投入使用,主要用于排出储油沉箱内沉在原油底层的水,工作方式为间歇式运转,每天运转两次,每次运转30 min。

2 故障情况

2008 年3 月,扫舱泵运转过程中出现持续高振,最终泵轴断裂,之后进行了投用以来的第1 次提泵大修,除衬套是自行测绘加工之外,其余配件均为原厂配件。但大修后使用8 个月之后再次出现高振后泵轴断裂。再次更换了所有的衬套和传动轴,其中有6 根传动轴为国产化加工,使用1 个月后,又出现上述情况,不同的是断裂的传动轴为国产件。第3 次维修时改变了衬套材料,重新加工了6 根传动轴,此次更换只使用了一个星期,仍然出现高振后泵轴断裂,断裂传动轴仍然是国产件。每次拆检发现都是传动轴与衬套之间的配合间隙严重超差,部分泵轴磨损严重,都是在靠近泵的传动轴在螺纹的尾部断裂(前3 次靠近泵第2 根,第4 次靠近泵的第4 根),最后一次拆检时发现衬套脱离衬套座。

3 原因分析

3.1 装配可能存在的问题

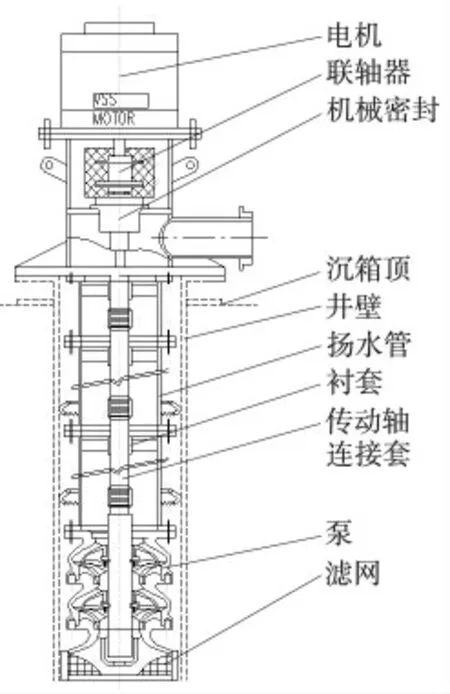

扫舱泵的传动轴靠一个左旋螺纹套连接相邻的传动轴,扬水管中的扶正衬套做支撑(图1)。传动轴的同轴度靠自身加工精度与螺纹套的加工实现,与安装没有关系,只有衬套和扬水管的安装精度会影响传动轴的传动精度。

图1 扫舱泵结构示意

衬套在轴向没有定位,与衬套座过盈配合。衬套与衬套座之间的过盈量过小,在泵运转过程中会使衬套沿轴向窜动,最终脱离衬套座,导致传动轴失去支撑,直接与衬套座摩擦,摩擦力急剧增大产生高振,传动轴承受交变载荷,在最薄弱处产生疲劳断裂。

相邻两节扬水管间的同轴度靠两端凹凸法兰的配合实现,安装时法兰面留有锈蚀、杂物,或法兰边缘凸起的高点都会影响扬水管的同轴度。另外,扫舱泵投产时间较长,扬水管法兰的配合间隙由于锈蚀的原因略有增大,如在安装过程中不调整扬水管的安装位置也会影响其同轴度,扬水管不同轴会导致传动轴偏磨衬套,大大缩短衬套的使用寿命。

3.2 国产化配件的选材和加工工艺问题

3.2.1 材料选择问题

扫舱泵所有国产化配件的材料均是按完工图纸中的规定,比对成国内相对应的材料。

衬套的材料为CARBON,翻译成中文为“碳”,石墨耐磨性好、自润滑性良好,是制作衬套的常用材料,并且主要化学元素就是碳,所以图纸中的CARBON 就是指石墨。第1、第2 次维修均选用石墨加工衬套,但从检修的情况来看,磨损非常严重,由此分析国外的CARBON 与国内的石墨还有一定的差别;第3 次维修选用了承载能力强、自润滑能力好、耐磨性好的填充聚四氟乙烯,但其硬度低、回弹性差,安装时采用和石墨衬套同样的过盈量,不能有效限制其轴向窜动。另外,填充聚四氟乙烯的热膨胀系数大,采用和石墨衬套同样的径向间隙,受热后会使轴和衬套粘合在一起旋转,造成衬套座内壁与衬套的外径摩擦,衬套会产生不规则的轴向位移,严重情况下会脱离衬套座。最后一次检修更换的填充聚四氟乙烯衬套与原石墨尺寸一致,所以填充聚四氟乙烯衬套的过盈量和径向间隙均偏小,有可能是泵轴断裂的重要原因。

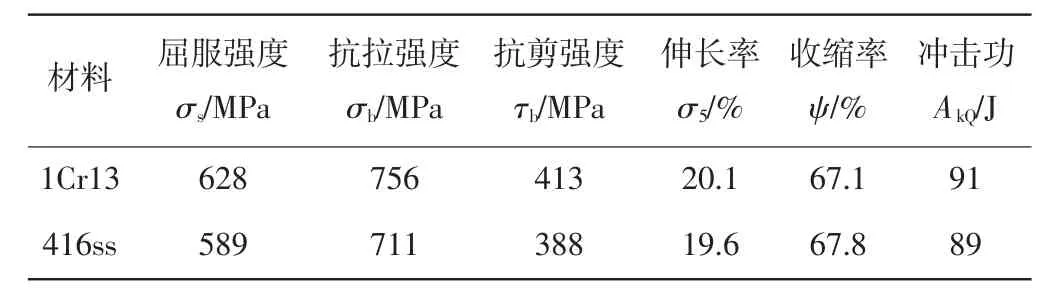

传动轴在图纸中规定的材料牌号为416ss,与之相对应的国内材料为1Y1Cr13,是一种马氏体不锈钢,由于少量的1Y1Cr13材料不易购买,每次加工传动轴都采用与之性能相近的1Cr13,虽然材质牌号相对应,化学元素也基本相同,但第2、第3、第4次传动轴断裂均为国产化轴,因此有两种可能:其一,1Cr13 不如416ss 的强度高;其二,所购买的材料是不符合要求的1Cr13,因此可以通过力学试验来澄清这一问题。

3.2.2 传动轴受力分析

扫舱泵属于液下两级离心泵,泵在运转过程中发生扭转,传动轴受叶轮做功产生的转矩MB,与衬套摩擦会形成阻碍泵轴转动的转矩MC,电机提供的转矩MA,3 个扭矩的关系为MA=MB+MC。由于多级离心泵在运转过程中会产生一定的轴向F2,该力由电机的推力轴承所承受,反作用力为F1(图2)。泵轴是电机连接泵头传递扭矩的部件,即泵轴在工作中既是受拉也是受扭转两个方面的力。判断国产轴是否满足强度要求无需校核强度,只需对国产化泵轴和进口泵轴取样做拉伸强度试验和扭转强度试验即可。按照国家标准将泵轴做成试件,在室温状态下测得的试验数据见表1。

图2 传动轴受力分析

从表1 可以看出,国产化传动轴的各项参数优于进口传动轴,由此判断国产化传动轴强度满足使用要求。

表1 材料力学性能数据

3.2.3 国产化配件加工工艺问题

传动轴断裂处每次都是在螺尾,说明在螺尾处产生了应力集中,后三次断裂的传动轴均为国产化配件,由于传动轴两端的螺纹为左旋螺纹,普通车床车削螺纹时从传动轴的中部往端部进刀,传动轴螺尾处都留有三角形的进刀槽,进口泵的传动轴是数控车床加工,没有进刀槽,因此国产化传动轴的危险截面面积小于进口传动轴,这也是在同有国产化传动轴和原装配件的情况下国产化传动轴断裂的主要原因。

个别传动轴在与衬套配合处有明显的偏磨痕迹,说明轴并不是围绕着轴心旋转,而是处于偏心运转状态,部分与衬套进行摩擦,这种现象除了是传动轴与衬套间的间隙过大造成的以外,就是轴两端的螺纹的轴心与传动轴轴颈不同轴,导致两两相连的传动轴不同轴。

衬套是直接加工成形,然后用专用工具压入就可以使用,位置精度全靠衬套座保证,但从未对扬水管内的衬套座进行过同轴度检测,如果同轴度有偏差,势必影响衬套座的位置精度。

3.3 介质变化的影响

在拆检泵的过程中发现泵内介质中含有细砂和直径1~2 mm 的固体颗粒。装泵初期泵轴与衬套的间隙较小,细砂相当于磨料,快速磨损衬套和泵轴,将间隙扩大,后续直径较大的粒径进出衬套会将泵轴和衬套卡死,如果多个衬套同时进入磨料,则传动轴非常容易折断。介质中含砂和较大的固体颗粒是传动轴断裂的重要原因。

4 改进措施

由于工况改变,需要提高泵轴的强度和表面耐磨度:改变传动轴材料,选用淬透性和强度更好的42CrMoA,并经锻造、调质等工艺提高强度;泵轴表面需要更加耐磨,进行镀硬铬处理,磨削后提高表面耐磨度;从试验结论看,进口泵轴的安全系数较低,因此泵轴的加工不切退刀槽,避免应力集中,两端螺纹必须保证同轴度;衬套采用填充聚四氟乙烯材料,增加导流槽,将过盈量增加至原来的一倍,并在导槽内增加轴向固定,防止其窜动。

5 结语

改进后的传动轴已连续使用超过8 年,未出现断裂故障,证明了断裂原因分析准确、改进措施合理。通过解决传动轴断裂问题得出:进口零件的安全系数选用与工况相关,工况发生变化必然会发生故障。因此,在做国产化研究的过程中不能只做表面的模仿,要从原理上透彻分析后再深入研究加工工艺。