基于非稳态导热的炉温曲线设计

周 敏,宋来富

(南通大学 a. 理学院; b. 机械工程学院, 江苏 南通 226019)

1 问题重现

在集成电路板等电子产品的工业批量生产中,往往通过回流焊加热将电子元件焊接于电路板上,回焊炉起着至关重要的作用。回流焊具有精度高、润湿力强、抗氧化能力强等优点,在工业生产中具有不可替代的地位。回流焊生产过程中回焊炉各部分要保持工艺要求的温度,以保证焊接效果与产品质量。目前,该工作大多通过实验测试来调控,周期长且成本高,因此,通过机理模型分析降低成本,压缩测试周期显得尤为必要。

文献[1]要求解决以下问题:

(1)各温区设定温度为173 ℃(小温区1—5)、198 ℃(小温区 6)、230 ℃(小温区 7)、257 ℃(小温区8—9),在传送带过炉速度为78 cm/min 的情况下,明确焊接区域中心的温度变化情况,得到小温区3、6、7 中点及小温区8 的结束处焊接区域中心的温度,并画出相应的炉温曲线。

(2)在各温区设定温度为182 ℃(小温区1—5)、203 ℃(小温区 6)、237 ℃(小温区 7)、254 ℃(小温区8—9)的情况下,确定传送带最大过炉速度。

(3)为保证炉温曲线超过217 ℃至峰值温度所覆盖的面积最小,给出最优炉温曲线,各温区的设定温度、传送带过炉速度及相应面积。

2 问题(1)的解决

2.1 显式前向差分方程

用显式前向差分法[2]求解热传导方程[3-4],显式前向差分方程简化为:

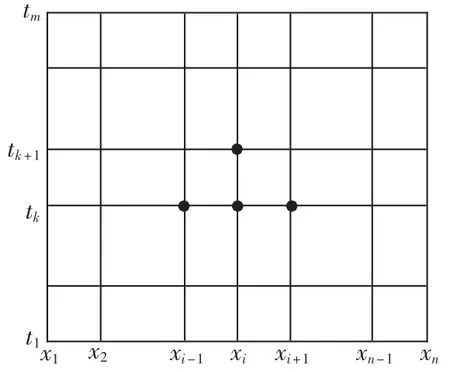

其中:uik表示第i 个坐标位置、第k 个时间点的温度,r 为需要确定的参数。网格中格点的分布如图1 所示。

图1 热传导方程的网格划分

2.2 拟合结果

选定参数r 的取值,用迭代法求得前三个温区的温度,在冷却区使用变化的参数r,得到最后的温度[5]。与文献[1]附录给定的温度进行拟合,得到前三个温区最优拟合的热传导系数r = 5.1 ×10-6,炉温曲线的拟合结果如图2 所示。图2 中拟合曲线与实验曲线重合度高,表明拟合效果较好。此时,小温区3、6、7 中点及小温区8 结束处焊接区域中心的温度依次为:

图2 炉温曲线拟合对比

136.17 ℃,166.09 ℃,178.76 ℃,210.17 ℃。

2.3 参数的灵敏度分析

取r±5%,考察拟合残差。当r=5.355×10-6时,平均残差为 2.43;当 r=4.845× 10-6时,平均残差为2.85,说明拟合所得r 是恰当的。

3 问题(2)的解决

问题(2)实质上是一个优化问题。给定四个恒温区的温度,求传送带最大过炉速度。过炉速度调节范围为65~100 cm/min,以给定的制程界限为约束条件[1],求解最优速度。

采用倒退方式逆向求解。以速度100 cm/min为初值,给定步长0.1 cm/min 向下搜索,得到在给定条件下的炉温曲线。判断是否满足制程界限,如果不满足,向下继续搜索;如果满足,可以认为当前速度即为允许的最大过炉速度。

搜索得到满足制程界限的传送带最优过炉速度为v=78.4 cm/min。此时温度上升速率最高,达2.99 ℃/s。温度上升过程中,在 150 ℃~190 ℃时,升温时长T1=71.3 s;温度大于217 ℃时,升温时长T2=53 s;峰值温度为U=240.00 ℃,均满足约束条件。

4 问题(3)的解决

由于温度是离散的,每间隔Δt=0.5 s 取值,因此求面积采用离散求和的方式,用公式表示为:

其中:N 为 217 ℃至最高温度间的间隔数,u(tk)为炉温曲线上每个时间间隔所对应的温度,由各温区的温度及过炉速度共同确定。

通过优化求得最小面积为544.97(℃·s)。根据多目标优化[6],最终求得各温区的设定温度分别为 165 ℃、186 ℃、225 ℃、259 ℃。传送带过炉速度v = 74.2 cm/min。在此设定参数下,炉温最优曲线如图3 所示。

图3 最优炉温曲线

分析图3 炉温曲线可知:温度上升速率最高为2.98 ℃/s,温度上升过程中,在150 ℃~190 ℃时,升温时长T1=63.1 s;温度大于217 ℃时,升温时长T2=40 s,峰值温度U=240.69 ℃,各项指标均符合制程界限。

——“模型类”相关试题选登