基于LabView的机器视觉定位系统在汽车板簧生产中的应用

王恺 张磊

摘 要:汽车板簧生产过程中,采用基于LabView虚拟仪器平台的机器视觉技术与现场数据采集技术,研制板簧双摄像头图像识别控制系统,设计了系统的软硬件部分,并介绍了检测与定位系统的关键技术,可实现生产过程中对板簧中心孔的精准定位与检测。文章提出的汽车板簧中心孔机器视觉识别定位控制系统改变了人工手动来完成长度和角度测量现状。

关键词:板簧;双摄像头;机器视觉;定位

0 引言

汽车板簧在轧制过程中,由原来的人工搬运已经升级到人工操作机械手按照顺序一步一步进行操作。而随着人工智能的发展,机械视觉识别技术应用在机械手上进行视觉识别、定位,从而提高设备的智能化水平,减少工人劳动强度,增加安全性,提高生产效率[1]。

当前,板簧加工设备的限位销轴虽然位置可调,但是,對于同一个批次的板簧,销轴位置调整好后,其位置是相对不变的。板簧从板簧框里或者传送带放置到板簧加工设备销轴的过程中,如果板簧重量低于25 kg,1个人搬运比较轻松;如果大约25 kg,一般需要2个人及以上搬运,也有很多汽车零部件生产厂会选择使用机械手臂搬运,以降低人工成本,减少劳动伤害率。如果是人工搬运,在放下板簧的过程中,通过人眼看,顺便就能够较快把板簧放置到销轴上了,如果是机械手搬运,一般先以较快速度达到销轴附近,然后通过精确定位,需要较长时间微调机械手坐标,方能将中心孔正好对正销轴[2]。

为了解决现有技术中存在的汽车板簧中心孔定位装置采用人工操作机械手造成较大的技术难题,本文主要介绍了一套适用于汽车板簧生产中针对板簧中心孔检测和定位控制系统,称为板簧双摄像头图像识别系统[3],如图1所示。该系统采用基于LabView的机器视觉技术与现场实时数据采集技术,通过图像采集模块、图像处理模块、识别与执行模块等的开发,实现对板簧的中心孔以及销轴的精确定位检测。机器视觉检测方法具有非接触、速度快、精度高、抗干扰、可控制等优点,为此提出了的汽车板簧中心孔的机器视觉检测定位系统。

1 系统使用软件与硬件

(1)主要软件。虚拟仪器软件:LabView2018;NI视觉助手:Vision Builder Assistant;机器视觉与图像处理开发模块:Vision Development Module;机器视觉实时运行模块:Vision RTE;西门子PLC TIA V15.1编程软件:KEPWare OPC软件。

利用LabView平台软件,进行项目化程序设计,主要分为:摄像头视频采集子程序;采集板簧、中心孔事件子程序;添加板簧、中心孔事件子程序;学习事件子程序;查找定位事件子程序;PLC及伺服电机控制子程序,最终实现该识别、控制功能。采用该控制程序可以有效地通过双摄像头采集模块采集到的现场图像与事先存储的板簧样品图片进行关键信息点的比对,快速灵敏准确地寻找到板簧存在的位置并进行板簧中心孔的定位。

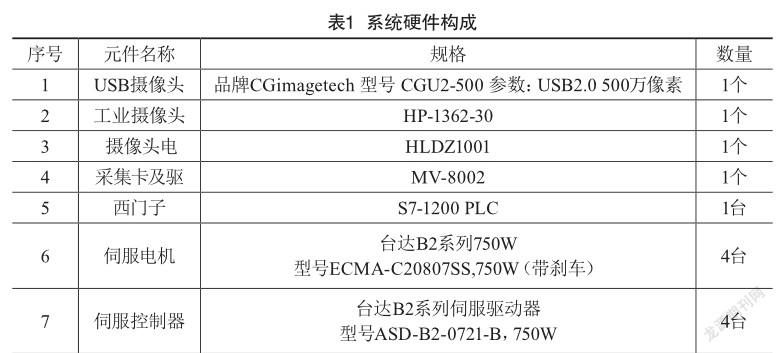

(2)主要硬件。汽车板簧中心孔的双摄像头机器视觉检测图像识别控制系统的硬件构成如表1所示。

2 主要问题及处理方法

(1)LabView添加USB摄像头采集方法[4]。在LabView实验平台中需要调用摄像头采集的画面信息,具体做法是通过LabView2014视觉与运动函数选项板中,选择相关IMAQdx中的函数,对相关参数进行设置。

(2)LabView添加视频采集卡驱动。在系统安装视频采集卡驱动以后需要在LabView里调用该驱动的数据,做法是调用mv8lab.ocx组件以及DSStream.dll。

(3)图像处理[5]。针对视觉采集的干扰,首先将彩色图像转换为不同灰度的黑白图像,再对图像采用亮度、对比度等调节,并对图案像素进行线性、平方、指数、对数等方式来过滤干扰,增大目标像素和干扰像素的对比。

(4)跟PLC通信。采用KepWare软件配置跟西门子S7-1200 系列PLC进行OPC通信的变量通道,将中心孔目标值数据传送给PLC中,并执行相关动作指令。

(5)世界坐标跟像素坐标的标定。该机器视觉定位与检测系统要求进行简单的线性标定。具体如下:第一,调整摄像头到适当的位置,并固定摄像头。第二,横向放置一个长度L元件在USB摄像头下,在上位机中,计算横向的像素差M,两者相除,得到比例系数。第三,移动机械手到板簧中心孔最上方,根据机械手编码器传过来的距离Y,减去中心孔在上位机中世界坐标的偏移值(像素坐标N×L/M),得到偏移量Z。实际中心孔坐标Y=N×L/M+Z,Y就是计算结果传给PLC控制变频器到达的位置值。

(6)机械惯性。由于运动惯性,为准确到达中心孔位置,变频器必须提前一小段距离停止,通过多次测量,修正提前停止的偏移值。

3 控制系统工作流程与系统组成

3.1 控制系统工作流程

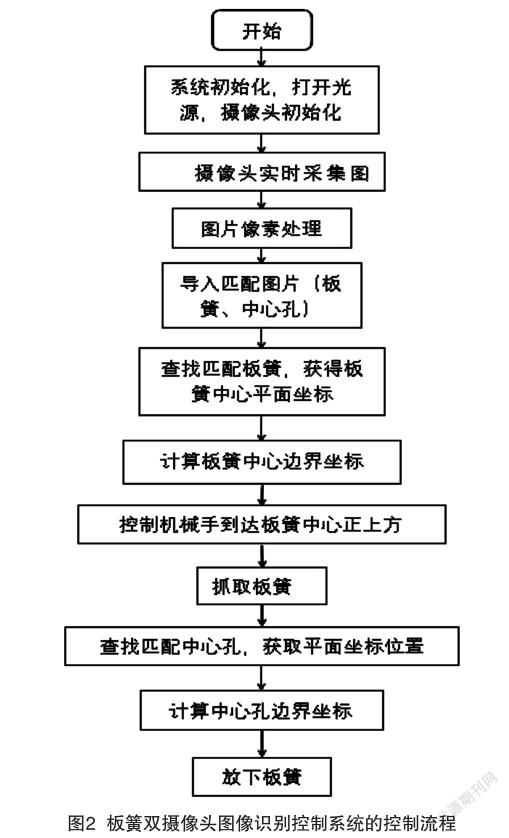

控制系统流程如图2所示。系统开始后,系统初始化,打开光源,双摄像头1初始化,双摄像头1实时采集图片,双摄像头1进行图片像素处理,数据采集卡6导入匹配图片(板簧、中心孔),上位机工控机2利用LabVeiw虚拟仪器视觉系统查找匹配板簧,获得板簧中心平面坐标,计算板簧中心边界坐标,通过通信线发出信号到下位机PLC处理器3,下位机PLC处理器3进行运算后控制伺服驱动器4运动,进一步控制机械手的气缸抓手5到达板簧中心正上方抓取板簧,查找匹配中心孔,获取平面坐标位置,上位机工控机2计算中心孔边界坐标,机械手的气缸抓手5放下板簧。

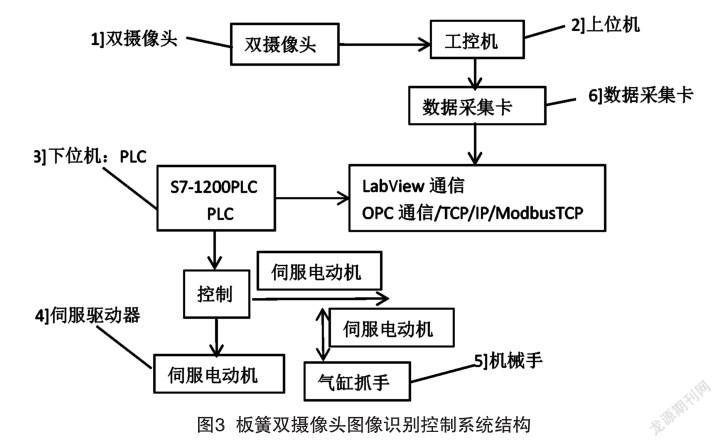

该控制系统结构如图3所示,具体包括上位机工控机2、下位机PLC处理器3、伺服驱动器4、双摄像头1、机械手的气缸抓手5、数据采集卡6,上位机和下位机之间通过网线进行连接实现OPC通信,进行数据读写交换。所述双摄像头1提取板簧中心孔图像,通过所述的上位机工控机2运行LabView虚拟仪器视觉软件,进行数据采集与图像比对,发出控制信号到所述下位机PLC处理器3,设备所述的下位机PLC处理器3通过对板簧类型、长度尺寸、销轴位置进行比较,从而进行所述的伺服驱动器4的3个方向位置控制,进而对所述机械手的气缸抓手5进行控制,达到预设的位置精度后自动切换正常工作模式,达到控制板簧自动加工定位,提高板簧生产效率和质量。

设计的基于LabVeiw的机器视觉汽车板簧双摄像头图像识别控制系统,其特征是:控制系统包括上位机工控机、下位机PLC处理器、伺服驱动器、双摄像头、机械手的气缸抓手、数据采集卡,六者之间通过网线进行连接,实现OPC通信,双摄像头提取板簧中心孔图像,通过上位机运行LabView虚拟仪器视觉软件,进行数据采集与图像比对,发出控制信号到PLC,设备端PLC处理器通过对板簧类型、长度尺寸、销轴位置进行比较,从而进行伺服驱动器的3个方向位置控制,进而对机械手的气缸抓手进行控制,达到预设的位置精度后自动切换正常工作模式,达到控制板簧自动加工定位。

4 結语

该系统具有结构合理、对环境要求低以及测量精度高的特点,并已经实际应用在了山东淄博某自动化设备有限公司生产的板簧轧机设备上,服务于多家汽车零部件板簧汽车生产厂家。板簧生产操作人员普遍反映使用该系统后板簧定位精度较高,有效降低了操作人员的劳动强度,提高了板簧生产效率和自动化水平,测量速度更快,板簧中心孔轮廓信息提取效率更高,进一步降低下料误差、钻孔误差及板簧一半加工完成后的误差。

待提高项:摄像头的识别效果受光线影响较大,同时汽车零部件公司生产环境灰尘较多。在使用该系统时,其工作车间需要单独搭建一个光照均匀、比较防尘的小板房,否则需要定期清理摄像头灰尘、照明灯灰尘。

[参考文献]

[1]谢邦晋.基于机器视觉的工业机器人定位抓取技术[J].内燃机与配件,2018(21):216-218.

[2]李易健,张浩楠,黄金龙.基于计算机视觉的零件缺陷检测系统[J].电子技术与软件工程,2019(15):111-112.

[3]程前,聂卓赟,方浩澄,等.单目视觉定位实现机器人跟踪的实验系统和控制方法[J].华侨大学学报(自然科学版),2019(4):542-548.

[4]王建伟,张宗先,李辉.全自动焊牌机器人在棒材轧制生产线的应用[J].冶金自动化,2019(6):34-38.

[5]王爱艾.基于机器视觉技术检测印刷品质量的应用[J].今日印刷,2019(10):79-81.

(编辑 王雪芬)

Research on machine vision location system based on LabView in automotive leaf spring production

Wang Kai1, Zhang Lei2

(1. Technical Research Institute of Yantai Jerry Petroleum Equipment Technology Co., Ltd., Yantai 264005, China; 2. Department of Electrical and New Energy Engineering, Yantai Engineering & Technical College, Yantai 264006, China)

Abstract:The machine vision technology based on LabView virtual instrument platform and field data acquisition technology are used to develop the image recognition control system of leaf spring dual cameras in the automobile leaf spring production process. The hardware and software parts of the system are designed, and the key technologies of the detection and location system are introduced. The camera image recognition control system can realize the accurate positioning and detection of the center hole of leaf spring in the production process. The machine vision recognition and positioning control system of center hole of automobile leaf spring has changed the situation that length and angle measurement methods are manually completed.

Key words:leaf spring;dual camera;machine vision;positioning