ADS产品磁控溅射法制备SD层的膜层黑点

合肥京东方光电科技有限公司 王效坤 房伟华 刘 飞 郭如旺 朴祥秀 刘祖宏

ADS产品SD制程时产生的膜层黑点不良,影响产品良率。本文研究了膜层黑点不良的形成机理和影响因素,结果表明:膜层黑点不良是膜层沉积时,底部膜层水气释放导致的膜层鼓包;SD层前制程工艺Strip0(1stITO Strip)工序导致的干燥不良,是膜层黑点产生的根本原因;SD设备水气去除能力的差异,导致了成膜机台黑点不良发生率的不同。降低Strip0工序设备的传送速度,增加SD成膜前的烘烤温度,对设备冷阱保养以加强设备H2O抽除能力等,可降低膜层黑点不良的发生,对于发生率较高的SD#03不良的发生次数降低了约90%。对于产生黑点不良的产品,可以通过湿法除膜,重新沉积的方式进行改善,以降低损失。

TFT-LCD显示技术,按显示原理可分为TN模式、IPS模式和VA模式,IPS技术又逐渐衍生出高级超维场转换技术(Advanced Super Dimension Switch,简称ADS技术)。ADS模式TFT-LCD结构中,common电极和显示电极不在同一层,处于开态时同时存在水平电场和垂直电场,驱动液晶分子在盒内旋转,其抵抗外力“按压”能力强(按压时液晶分子排列基本不会发生变化),兼具高透过率,高分辨率,广视角和低功耗等优势,所占市场份额逐渐增大

在ADS模式TFT侧基板制程中,为了形成common电极和显示电极,需要分两次进行ITO膜层沉积工序,为便于区分分别称为1stITO和2ndITO,如比较常见的为6Mask工艺:Gate (栅极)→ACT→1stITO→SD→PVX→2ndITO。每道Mask工艺需要经历清洗、膜层沉积、Mask(经PR涂覆、曝光和显影等工序形成图案)、刻蚀(湿法和干法)及Strip(PR胶剥离)工序,依次循环,直至完成TFT基板制程。在这种模式的ADS产品制程工艺中,一般先进行1stITO工序,紧接着进行SD工序。一种膜层黑点不良在SD成膜后经常发生,不良多存在于有1stITO膜层的区域,严重时会对非黑点不良位置的SD膜层产生影响,当SD线形成后,1stITO膜层区域的膜层黑点不良会被刻蚀掉,但同时SD线上会产生Mousebite(SD线上存在类似鼠咬缺口)不良,影响产品良率。

然而,此种膜层黑点不良发生的偶然性很大,不同设备间发生率差异也很明显。鉴于膜层黑点不良多发生于1stITO膜层区域,在SD膜层沉积后出现,将产生工序缩小至1stITO和SD相关制程工序。为弄清楚膜层黑点产生原因,分别研究1stITO工序和SD工序相关设备间匹配性,找出产生膜层黑点不良的影响工序;基于SMD-1800V型磁控溅射成膜设备长期生产数据,通过ULVAC公司的CGM-051型气体压力测试设备分析成膜设备腔室气体氛围,并通过FIB技术分析膜层黑点形貌,找出膜层黑点不良的产生机理;通过调整设备参数等方式验证了结论,并为不良的改善提供了方向,供TFT-LCD行业的应用者参考。

1 黑点不良的现象与特点

1.1 黑点不良的现象

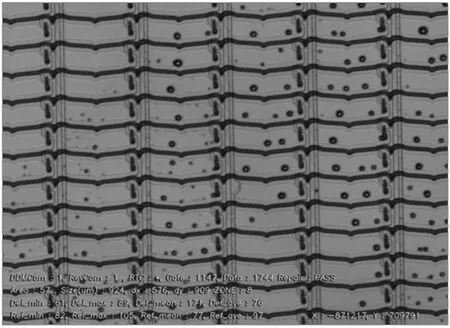

黑点不良最早出现在ADS产品磁控溅射法SD层沉积之后,SD成膜之前未曾发生。不良呈规则的圆形结构,基本只分布于有1stITO膜层存在的区域,且多分布于1stITO Pattern的边缘区域,如图1所示。

图1 SD Mask后黑点不良图

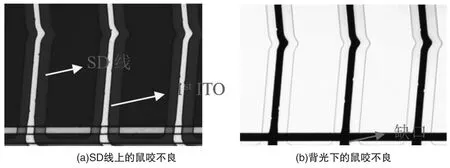

在SD工序完成之后,SD线之外的1stITO Pattern上的SD膜层(黑点不良发生区域)被刻蚀掉,黑点不良消失。但当黑点不良较重时,受其影响,黑点不良附近的SD线上膜层刻蚀后常出现Mousebite不良,线上形成缺口(背光下缺口透光),如图2所示,会影响信号的加载,影响产品良率。

1.2 黑点不良的特点

(1)黑点不良在玻璃基板上的发生位置,多发生在基板短边或角部位置;

图2 鼠咬不良图片

图3 黑点不良的FIB图

图4 3月份10.1" SD#03和不同Strip0设备黑点发生统计图

(2)黑点不良在SD成膜设备开腔维护后复机的初期较常见;

(3)不同磁控溅射成膜设备机台之间,发生率差别明显。

2 黑点不良的实质

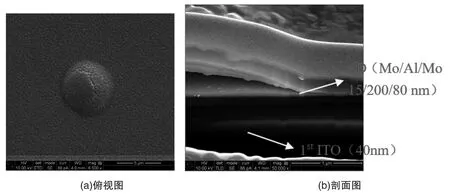

通过聚集离子束(FIB)技术对SD沉积后的黑点不良进行表面形貌分析。图3(a)为从黑点不良顶部位置取得的FIB电子图片,可见黑点膜层不良实际为膜层出现了鼓包。

图3(b)为黑点不良的FIB剖面图。从剖面图可知,黑点不良的实质为SD层和1stITO层之间出现了空洞。对空洞上下层位置进行EDS元素分析,除了膜层本身所含有的Al、In、Si等元素外,并没有发现特异性元素。

3 实验

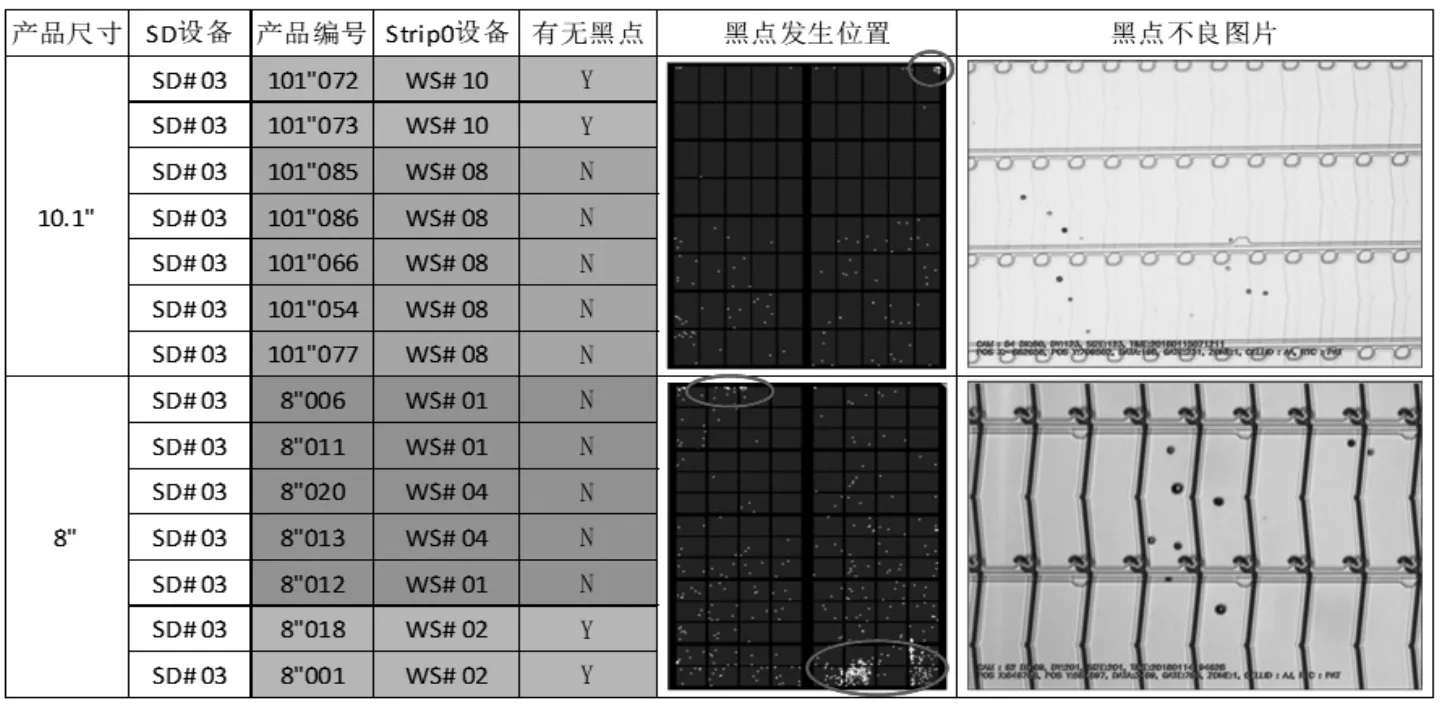

实验测试在TFT-LCD Array工厂进行。由于黑点不良发生有很大的偶然性,但最早在SD成膜之后发现,且发生的位置均在1stITO Pattern位置或其边缘,推断不良和SD成膜设备及1stITO层相关制程工序和设备有关。分别以SD成膜设备和1stITO层各制程工序机台为基础设计实验,验证不同工序和机台之间发生率间关系及差异性,找出不良产生的影响工序。如表1所示,为不同SD成膜设备和1stITO湿法剥离工序(即Strip0工序)各设备间黑点不良发生与否的实验设计。

表1 SD成膜设备和Strip0设备间黑点不良发生情况验证实验

根据实验结果,结合黑点不良的FIB形貌特征,锁定产生黑点不良的工序和设备,并以产生黑点不良的成膜设备为对象,分析SD成膜过程中数据,确定黑点不良的形成原因。本实验所涉及的成膜设备为六代线SMD-1800V型磁控溅射成膜设备。

4 实验结果与讨论

4.1 影响黑点不良产生的工序分析

黑点不良发生有很大的偶然性,应和生产时的设备状态相关。比对SD成膜设备黑点不良发生率差异性,SD# 03发生率较高,而SD#01和SD#02则发生较少,但并非完全不发生。

图4所示是3月中旬10.1"("指英寸)某型号按图示产品编号顺序生产时,SD#03和不同Strip0工序设备搭配生产时产品黑点不良发生情况统计图。由图可知,SD成膜设备SD#03和Strip0工序设备WS#11搭配时,黑点不良均有发生,黑点不良发生位置均发生在玻璃基板大斜角短边中部固定位置;SD#03和其它Strip0工序设备搭配时,均无黑点不良发生。而其它各工序和设备组合搭配之间均无此明显倾向,说明膜层黑点不良的产生和SD成膜设备以及Strip0工序设备有关。

图5所示是1月中旬10.1"和8"某型号按图示产品编号顺序生产时,SD#03和不同Strip0工序设备搭配生产时产品黑点不良发生情况统计图。由图可知,10.1"生产时,SD成膜设备SD#03和Strip0工序设备WS#10搭配时,黑点不良发生,和其它设备搭配时无发生,黑点不良发生位置位于玻璃基板大斜角位置;而8"型号生产时,SD#03和WS#02搭配时黑点发生,和其它设备搭配无黑点不良发生,不良发生位置位于玻璃基板的两个短边的固定位置。结合图4和图5可知,黑点不良的产生,和Strip0设备以及SD成膜设备有关,发生位置主要由Strip0设备决定。

图5 1月份10.1"和8"型号SD#03和不同Strip0设备黑点发生位置变化图

图6 5月份5.99" SD#02和不同Strip0设备黑点发生发生匹配图

图7 黑点不良发生情况与腔室H2压力变化图

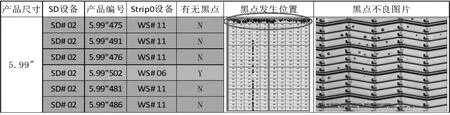

图6所示是5月底5.99"某型号按图示产品编号顺序生产时,SD#02和不同Strip0工序设备搭配生产时产品黑点不良发生情况统计图,和图4和图5 SD#03搭配不同Strip0工序设备黑点不良的产生具有相同的规律;其它SD成膜设备(如SD#01)搭配不同Strip0设备也有同样规律出现,但发生概率较SD#03小。结合图4~图6可以推断,Strip0设备是导致黑点不良产生的根本,SD成膜设备状态的差异导致了黑点不良发生率的不同。

4.2 黑点不良产生的原因分析

以SMD-1800V型磁控溅射成膜设备为研究对象,通过ULVAC公司的CGM-051型气体压力测试设备分析SD成膜过程中设备腔室气体氛围,分析膜层黑点的产生原因。SD膜层为Mo/Al/Mo结构,厚度一般为15/200/80nm或15/300/80nm。考虑到Al膜厚度较Mo厚,放电时间较Mo膜长,成膜时腔室氛围较Mo膜受基板载体等外在环境的干扰小,为方便寻找此细微差别,故本文选择以Al膜成膜时腔室内气体氛围为研究对象。

图7所示是SD#03 3月中旬开始生产5.7"某型号时,黑点不良产品发生情况和Al成膜腔室H2分压的变化趋势图,其中产品Strip0工序均来自于同一台设备WS#04生产。图7(a)趋势图的横坐标为产品的卡夹编号,图7(b)为图(a)初始阶段数据的细化图,其横坐标为基板编号(每个卡夹内有基板30张,编号分别为A1~C0,分别代表第1~30张)。从H2压力变化趋势图可知,开始生产初期,H2压力较低,后逐渐上升;当上升至一定程度之后趋于稳定,并有轻微降低趋势。而开始生产5.7"104时,H2压力处于较低阶段,产品并无黑点不良发生;而当生产至5.7"099第3张(5.7"099A3)时,H2增长至约0.01Pa,产品开始出现黑点不良,如图7(b)所示。

图8 3月份10.1" SD#03黑点不良发生情况与H2O和H2压力对应图

图9 1月份15.0" SD#03黑点不良发生情况与H2O和H2压力对应图

图10 5月份5.99" SD#02黑点不良发生情况与H2O和H2压力对应图

可见,成膜过程中腔室H2的含量有一个从低到高的积累过程,并最终趋于稳定到一定数值。这主要是因为氢元素的分子量较低,设备生产时所使用的分子泵对其抽除能力较弱导致。然而,磁控溅射成膜设备及工艺过程中,并不使用H2及含有氢元素的工艺气体,推测H2来源为基板本身带入的H2O。H2O在真空条件成膜过程中会被离子化,电离后的分子接受过多的能量会进一步碎裂成较小质量的多种碎片离子和中性粒子,H2压力上升某种程度上是腔室内带入H2O的体现。在生产初期,设备尚能消散基板带入的H2O的影响,随着H2O的增加,设备无法完全排出基板上的水气,水气释放引起SD膜层的鼓包,产生了黑点不良。

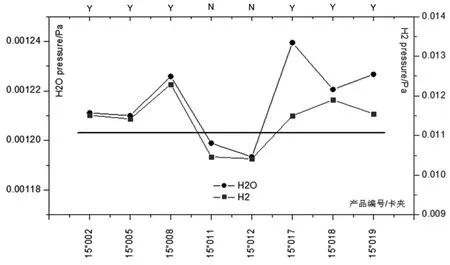

因成膜腔室带有对H2O分子有捕集作用的冷阱,且设备腔室以及基板传送载体等本身带入的H2O不同且不可忽视,单张基板成膜时H2O分压并无明显的变化趋势和规律。为了消除基板载体等带入水分差异的影响,采用对每一卡夹产品(30张基板)求平均值的方法,比较黑点不良产品和无黑点不良产品成膜时H2O和H2压力的差异。

图8所示是SD03# 3月中旬10.1"某型号产品生产时,产品黑点不良发生情况(上部X轴Y代表有黑点不良,N代表无黑点不良)与设备H2O及H2压力对应图。从图中可以看出,黑点不良产品生产时,腔室H2O压力和H2压力均较无黑点不良产品压力高,且H2O压力和H2压力一定程度上有相同变化趋势,验证了H2是由成膜过程中腔室H2O离化、碎裂等产生的猜想。

图9、图10所示分别为SD#03 1月中旬15.0"某型号以及SD#02 5月底5.99"某型号产品生产时,黑点不良发生情况与设备H2O及H2压力对应图,黑点不良产品生产时H2O和H2压力也均较无黑点不良产品压力高。结合Strip0工序是黑点不良产生的根本的结论,可以推断:Strip0工序生产时,基板干燥不充分(或残留有亲水性物质,成膜前清洗时和H2O结合导致干燥不充分);基板进入SD成膜设备时,设备无法将基板表面的H2O全部去除,成膜时H2O释放导致了膜层鼓包,形成了黑点不良。

需要说明的是,产品黑点不良发生情况与SD成膜时腔室H2O及H2压力的高低,是相对的。因不同时期、不同设备及不同产品生产时,设备本底H2O压力以及基板载体等本身的H2O含量不同且无法忽略,成膜时腔室H2O压力达到多少会产生黑点不良并无定值。当膜层黑点不良不是特别严重时,黑点不良产品和无黑点不良产品间H2O及H2压力相对大小关系并不十分明显。这也从另个侧面说明了,基板本身带入的少量因Strip0工序导致的未完全干燥的H2O,才是黑点不良产生的关键,基板载体等本身水气对黑点不良影响较小。当Strip0工序导致的残留H2O较多,黑点不良较严重时,基板表面的H2O释放至真空腔室内部,还会影响SD成膜的氛围,影响黑点不良以外的膜层区域,导致SD线产生鼠咬不良,影响信号加载。

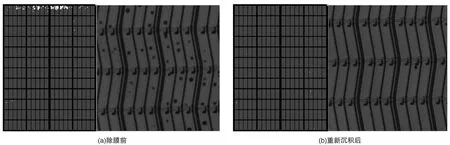

图11 湿法除膜对黑点不良改善效果

4.3 发生黑点不良产品改善方法

当发生膜层黑点不良时,如膜层黑点不良较轻微,1st ITO区域的黑点不良,SD刻蚀时会被刻蚀掉,并不会对SD线产生较大影响。

当产品黑点不良较严重时,如工艺上允许(个别产品设计上Gate层和SD层连通,SD层湿法除膜会影响到Gate层),可以将SD膜层通过湿法除膜的方式刻蚀掉,并重新进行膜层沉积的方式进行改善。图11所示为6.22"某型号黑点不良湿法除膜重新沉积验证效果,除膜重新沉积之后,黑点不良消失。这是因为SD膜层沉积时,设备高温环境以及膜层沉积时的能量,有利于基板表面水气的释放;当SD膜除膜后重新沉积时,基板表面的水气已经释放,不会再次产生黑点不良。

4.4 设备改善措施验证

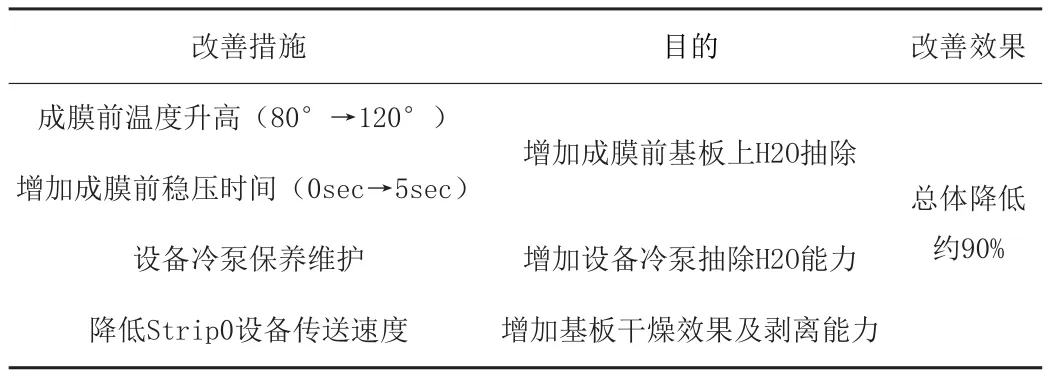

从以上分析可知,黑点不良产生的根本原因为Strip0设备导致的干燥不良,SD成膜设备对H2O的抽除能力导致了SD设备间发生率的差异性。因此,对于SD磁控溅射成膜设备,从有利于基板水气去除等方面采取措施;对于Strip0设备从有利于改善基板干燥效果及提升异物去除能力的角度采取措施进行改善效果验证。验证措施及有效性如表2所示。对于SD成膜设备,增加成膜前基板预烘烤温度,对设备冷泵进行保养等,均可降低黑点不良的发生频率,而降低Strip0设备传送速度,增加基板的干燥效果及剥离能力,对黑点不良的发生频率改善更加明显。对于黑点不良发生率较高的SD#03设备,所有措施导入前后对比,相同时期内黑点不良的发生次数由9次降低为1次,降低了约90%。

表2 黑点不良改善措施效果验证试验

结论:本文分析探讨了ADS产品SD膜层黑点不良的产生原因、特点和危害,其实质为SD层前制程工艺Strip0工序导致的干燥不良,在SD成膜时水气释放导致的膜层鼓包,严重时,会影响SD腔室成膜氛围,导致SD线形成类似鼠咬的豁口,影响信号的加载;而SD设备水气去除能力的不同导致了发生率的差异。产品上,黑点不良严重时可通过湿法除膜的方式将SD层去除再次沉积的方式进行改善;设备端,对应Strip0设备,增加其干燥效果及剥离能力是不良改善的关键;对于SD成膜设备,可以从有利于设备成膜时基板表面水气去除的角度采取措施,如增加成膜前的烘烤温度(80°→120°)和稳压时间(0sec→5sec),定期对冷泵保养维护等,对黑点不良进行改善。