下山岩巷掘进快速高效双排矸系统组合应用技术

宋成义

(永城煤电控股集团有限公司陈四楼煤矿,河南 永城 476600)

二十采区回风下山采用传统的矿车装矸、绞车提升,不仅装矸效率低,制约掘进速度,而且运输安全存在风险。为解决排矸问题,研究分析了两个方向:一是通过构建辅助巷道工程,采用胶带输送机连续排矸,但是由于二十采区与八采区共用一套主运输系统(即北翼-605 集中皮带下山主胶带),二十采区回风下山掘进排矸期间,八采区2802 采煤工作面、2803 中间巷掘进工作面、2803 下顺槽掘进工作面正常生产,矸渣与煤流运输之间相互受影响;二是通过技术改造,设计一种矿车快速分矸机构,利用“胶带输送机+快速分矸机构+矿车”实现连续排矸。

1 工程概况

1.1 巷道布置

二十采区回风下山位于二十采区,该工作面对应地面标高平均为+33.8 m,工作面标高为-600~ -696 m。该巷道设计全长686 m,15°下山,直墙半圆拱形断面,净断面宽×高=4200 mm×3600 mm。二十采区回风下山断面图如图1。

1.2 地质概况

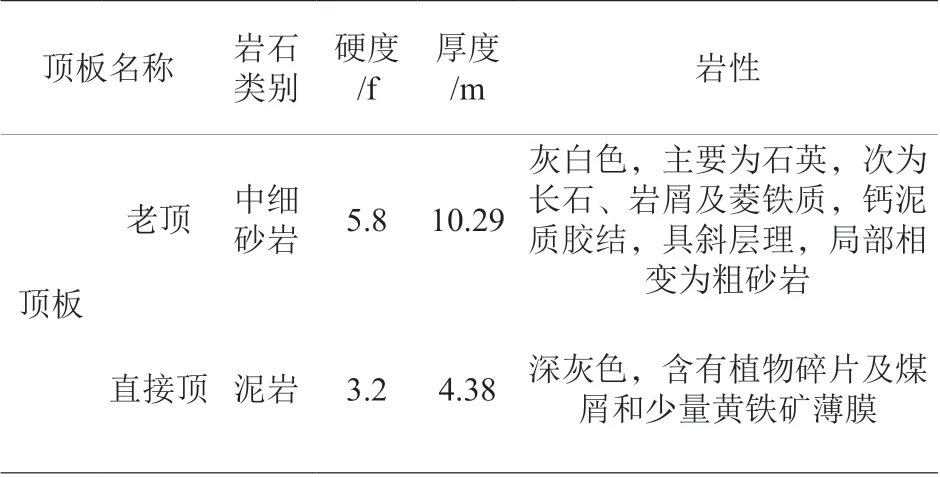

根据地质钻孔资料及附近工作面实际揭露情况分析,二十采区回风下山位于二2 煤层顶板5~30 m岩层中。直接顶为泥岩,深灰色,含有植物碎片及煤屑和少量黄铁矿薄膜,单层厚度0.71~7.93 m,平均厚度4.38 m;老顶为中细砂岩,灰白色,主要为石英,次为长石、岩屑及菱铁质,钙泥质胶结,具斜层理,局部相变为粗砂岩,单层厚度1.87~21.33 m,平均厚度10.29 m。二2 煤层顶板特征见表1。

图1 二十采区回风下山断面图

表1 二2 煤层顶板特征表

2 传统排矸系统

二十采区回风下山斜巷段为15°下山掘进,在上平台安装一台JD-75 型绞车,通过斜巷轨道提升供应空矿车,并将装满矸石的矿车提至上平台,每次提车不超过2 辆,平巷段采用电机车配合人力推车运输。采用这种出矸方式受到矿车供应的制约,一旦矿车供应不上,巷道迎头的整个掘进作业就得停止,严重制约着巷道的掘进速度。

3 胶带连续排矸系统建立与分析

3.1 胶带连续排矸系统建立

为了满足二十采区回风下山胶带排矸的需要,在二十采区回风下山上平巷设置垂直矸石仓,并将矸石仓下口通过掘进联络巷与二十采区皮带下连接,此后二十采区回风下山爆破产生的矸石通过二十采区回风下山胶带输送机进入转储矸石仓,再经过掘进联络巷内的电滚筒胶带机、二十采区皮带下山胶带输送机、北翼-605 集中皮带下山强力胶带进入北翼-605 矸石仓,在水平大巷进行集中分矸,最终实现“挖掘装载机+胶带输送机+垂直矸石仓+电滚筒胶带机+采区强力胶带机+采区集中矸石仓”的胶带连续出矸系统快速掘进。胶带排矸系统矸石仓及掘进联络巷布置图如图2。

图2 胶带排矸系统矸石仓及掘进联络巷布置图

3.2 胶带连续排矸系统特点分析

通过垂直矸石仓转载的胶带连续排矸系统布置工艺,实现了高效快速的扒矸、装矸、运矸一体化,该运输系统具有如下优点。

(1)出矸效率高。解决了运输工序占循环时间最长的问题,将原来矸石直接装矿车改造为胶带输送机配矸石储存仓排矸,实现掘进时连续排矸,缩短矸石装载、运输时间,做到排矸不影响掘进迎头的支护等工序的进行,实现平行作业,进而提高了掘进速度和效率。

(2)节省劳动力且劳动强度低。胶带输送机采取集中控制,与原使用矿车传统出矸工艺相比,生产班每班可减少信号工、把钩工2 人,绞车工1 人,推车清理工3 人,大大地节省了劳动力,降低了劳动强度。

(3)缓解采区轨道下山提升压力。北翼-605集中轨道下山同时服务于八采区和二十采区,并兼作行人下山,斜巷上下人与斜巷提升不能同时进行,斜巷提升压力大,常因工作面供料及出矸不及时而影响正常生产。将工作面矸石通过胶带连续运输、储矸仓转载至-440 m 水平大巷,减少采区轨道下山提升量,进而缓解斜巷提升压力。

(4)安全性能高。采用胶带机运输相比于传统的矿车运输安全性能更高,运输环节少,且胶带巷与行人巷相互独立,加强日常检修即可保证胶带输送机正常使用。

4 轨道连续排矸系统建立与分析

4.1 轨道连续排矸系统建立

陈四楼煤矿引进的“液压凿岩机+挖掘装载机+皮带机+分矸装置+矿车”新型排矸系统,实现了耙矸、装矸、运矸一体化,并在原有排矸系统的基础上研发出一套快速运矸系统,真正实现了连续排矸作业,大大提高了岩巷掘进速度。

快速运矸系统由矿车间隙快速分矸装置和矿车快速分矸控制系统两大部分组成,主要是解决迎头连续排矸作业时,矸石落在矿车间隙的问题。新型智能化连续排矸方式布置图如图3,分矸机构现场实物图如图4。

图3 新型智能化连续排矸方式布置图

图4 分矸机构现场实物图

这套新型出矸系统实现了一种将破碎岩石和出矸等工序联合作业,并连续掘进的综合设备作业工艺。掘进迎头放炮后,采用挖掘装载机将矸石扒装至胶带输送机上,胶带输送机将运输矸石直接落在矿车内,电机车牵引矿车在皮带架下方的轨道上运行。

4.2 轨道连续排矸系统特点分析

采用“挖掘装载机+胶带输送机+矿车分矸装置+电机车牵引矿车”的连续排矸方式,相比传统不连续矿车排矸系统,将原来绞车提升矿车出矸改为胶带输送机结合分矸装置出矸,主要是解决迎头连续排矸作业时,矸石落在矿车间隙的问题,实现了装矸、排矸工作快速连续作业,即节省劳动力,又提高装矸效率,从而实现快速掘进的连续排矸作业。

5 经济效益和安全效益

(1)工期短。二十采区回风下山设计总长度686 m,与传统排矸方式相比出矸效率高,月单进进尺由50~60 m/月提高到70~80 m/月,平均月单进进尺提高20 m,工期可缩短686/60-686/80=2.8个月,节省人工费用2.8×70 ≈200 万元。

(2)掘进成本低。传统出矸方式需进行斜巷二级提升,大量占用斜巷提升时间,且每次提升2 辆矿车,提升效率低。掘进断面按4.5 m 计算,每米岩巷产生矸石量14.7×1.7/0.8=32 m3(矸石碎胀系数取1.7,循环进尺取0.8 m),需矿车数量32/1.2=27 车(每个矿车装渣1.2 m3),下方空车与提升渣车共需提升27×2=54 次(二级提升),因此每米巷道可减少斜巷提升54 次,平均每次提升成本约35 元(劳务费、电费、设备维护费等),可减少掘进成本54 次/m×35 元/次×686m ≈130万元。

(3)减少劳动力和劳动强度。与原使用矿车传统出矸工艺相比,增加了设备使用效能,实现了矸石运输连续化,生产班每班可减少信号工、把钩工2 人,绞车工1 人,推车清理工3 人,大大地节省了劳动力,降低了劳动强度。

(4)安全系数高。采用新型连续排矸系统,投入人员少、安全性高、通用性强、可靠性高,即减少了斜巷提升次数,又提高了矸石装载及运输期间的安全系数,有利于安全生产。

6 结 语

胶带排矸系统与轨道排矸系统相辅相成,在矸石运输不影响主煤流运输的情况下,优先选用胶带连续排矸系统,若矸石运输与主煤流运输时间段冲突的情况下,则选用轨道连续排矸系统,形成了一套完善的快速高效排矸系统,并在实践中取得了良好的应用效果,且任一种排矸系统均能够实现快速高效排矸,很好地解决了掘进过程中矸石量大、出矸缓慢等问题,安全系数高,经济效益显著,对岩巷掘进快速高效排矸系统的推广应用具有指导意义。