99 氧化铝陶瓷在不同应变率下的破碎特性

赵 兵,李 丹,赵 锋,胡秋实

(1. 西南科技大学土木工程与建筑学院工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621010;2. 中国工程物理研究院流体物理研究所冲击波物理与爆轰物理重点实验室,四川 绵阳 621999)

近年来,陶瓷材料因其低密度、高压缩性能等特点,在军事及民用防护领域中有着广泛应用和重大需求,弹丸高速侵彻下陶瓷的损伤理论却逐渐成为制约陶瓷装甲设计与发展的关键技术瓶颈。脆性陶瓷的损伤始于没有明显塑性变形的微裂纹扩展,其抗多次打击性能弱于塑性材料,因而极大地限制了陶瓷材料的应用范围。此外,陶瓷材料的抗拉强度远小于其抗压强度[1],由于波阻抗较大,弹丸撞击陶瓷靶板时,形成的压缩波在材料界面反射稀疏波,靶板的裂纹扩展速度大于弹丸侵彻速度,受强约束和惯性效应的影响,弹丸接触区域的靶板完全损伤为颗粒状陶瓷[2-4],如图1 所示。然而,颗粒陶瓷是一个多尺度复杂体系,其宏观堆积体的应变率效应机理涉及粒度、形状、粒径分布、孔隙率等微观尺度特性,相关研究既是认识弹丸与完整陶瓷装甲相互作用机制的核心问题[5],又是一个富有挑战性的课题,研究结果可进一步完善对陶瓷损伤机理的认识[6]。

迄今为止,对常规弹丸作用区域内颗粒陶瓷动态力学性能的准确描述及损伤机理的揭示尚不完备[7-10],原因在于颗粒陶瓷的微观特性与宏观力学行为之间的关系仍不明确,对颗粒陶瓷强度的应变率效应尚存在不同理解,颗粒材料表现出的宏观力学性能对应的微观机理仍有待进一步分析[11]。研究表明,颗粒材料在高应力下的微观机理涉及颗粒旋转、重排和破碎[12-13]。在力学性能研究方面,Anderson 等[14]采用侵彻深度(Depth of penetration,DOP)法对Al2O3陶瓷进行了弹丸侵彻研究,发现Al2O3陶瓷强度越高,抗侵彻能力越好,然而其研究未涉及弹丸侵彻的影响因素。Shih 等[15-16]和Gu 等[17]发现颗粒陶瓷在高应变率加载下存在颗粒破碎现象。在破坏机制方面,Hogan 等[18]研究了辉长岩和花岗岩的动态断裂,发现在天然材料的冲击测试过程中存在两种不同的破坏形成机制:一种是基于体积材料的能量考虑,产生的碎片尺寸较大;另一种则与微尺度粉碎相关。冯若琪等[19]利用三点弯曲实验研究了裂纹倾斜角度对砂岩半圆盘试件复合型断裂性质的影响,并通过数值模拟方法对4 种常见的破坏准则(最大拉应力准则、最小应变能密度准则、最大能量释放率准则、改进的R 准则)进行了验证和比较。取得的结果可为本研究中A99 陶瓷的能量吸收与破坏过程分析提供理论指导。在空间几何表征方面,洪忠强[20]提出了最大线性直径和等效球径等描述岩石碎片几何尺度的指标,文献[21-22]进一步说明了这些指标的有效性。Theodorou 等[23]提出用回转张量 G来量化三维空间中不规则物体的形状。Farooque 等[24]则指出利用回转张量 G的3 个特征值来构建特征椭球。但这些方法的工作量较大,只适用于碎片量较少的情况。Drugan[25]对以往的动态碎裂分析模型进行了优化,提出了脆性材料动态断裂的两个解析力学模型,以预测碎片的大小和形成时间。Weng 等[26]则利用较高效的筛余法研究了0 ℃以下干燥和饱和粉砂岩的能量耗散和动态破碎特性。谈瑞等[27]研究了Al2O3陶瓷在静动态压缩下的碎片形貌,但并未就材料的破坏过程作出具体分析。

图1 弹丸侵彻陶瓷靶板示意图Fig. 1 Schematic diagram of projectile penetrating ceramic target

相较于沙土颗粒,颗粒陶瓷具有高强度、高刚度和高弹性模量等特点,颗粒破碎是否仍然是其应变率效应的主导因素尚需进一步研究,相关结果可为颗粒陶瓷材料的本构关系和仿真建模分析提供重要参考。以往实验研究的重点是金属基颗粒陶瓷材料在高速冲击下的动态损伤机理与抗侵彻性能,以及各种陶瓷失效过程中宏观裂纹的形成和碎裂,较少涉及机械与微观结构破坏机理[28-29]。目前,学者们对颗粒陶瓷动态力学性能与破坏机理的研究在数量和深度上都很有限,部分研究结论仍无法统一。

99 氧化铝陶瓷(以下简称A99 陶瓷)的动态破碎特性已经受到越来越多学者的关注。关于A99 陶瓷研究的一个问题是能否根据给定的应变率等条件判定试件的碎片大小、破坏模式等破碎特性。运用理论和实验相结合的方法开展A99 陶瓷在不同应变率下的相关研究,以获得其压缩力学性能和应变率敏感性,利用筛余法对不同应变率下的陶瓷碎片进行回收统计分析,并利用数字图像相关(Digital image correlation, DIC)技术获取试件在破坏过程中的应力分布。从能量的角度分析应变率效应,并在此基础上结合应变云图得到试件的破坏过程,最终结合能量吸收和试件破坏过程对回收碎片进行分布特性分析,讨论能量、破坏过程、碎片分布之间的联系,最终获得碎片分布规律及破碎特性,为装甲陶瓷抗打击性能的技术参数获取及破坏机制研究提供参考。

1 实验材料和步骤

1.1 实验材料

实验所用的A99 陶瓷由江苏省宜兴市特种陶瓷经营部采用热压烧结加工制成,材料的密度为3.875 g/cm3,弹性波速为9 903 m/s;利用扫描电镜(SEM)测得该陶瓷的最小粒径为1.4 μm,最大粒径为26.6 μm,平均粒径为20.0 μm;采用量程为0~300 kN 的AWA-300B 型万能实验机测得该材料的静态破坏强度为2.33 GPa,泊松比为0.236。此外,A99 陶瓷的断裂能(30 N/m)、拉伸强度(267 MPa)、弹性模量(380 GPa)等参数由厂家提供。

1.2 实验方法与步骤

实验装置如图2 所示,霍普金森杆(SHPB)实验装置由撞击杆、入射杆、透射杆、吸收杆组成,长度分别为200、2 500、2 000 和1 000 mm,所用材料为弹簧钢,直径为20 mm,屈服强度为1 485 MPa,弹性模量为200 GPa,压缩气枪压强范围为0.3~1.0 MPa。

图2 SHPB 实验装置示意图Fig. 2 Schematic of SHPB experimental setup

子弹发射速度采用激光测速仪测量,并在入射杆和透射杆上下两侧对称粘贴应变片来记录波形,以减小杆弯曲对实验结果的影响。碎片的质量采用HX302Z 型电子天平测量,电子天平精度为0.01 g。A99 陶瓷碎片采用软回收方法全部回收,结合筛余法进行碎片分析统计。采用高速相机拍摄试件的散斑照片,利用DIC 技术对试件的应变场进行相关分析,分析的视场范围如图3 所示,获得试件沿加载方向的应变场演化规律。为了有效地收集试件碎片,在样品外侧沿压杆方向设计了一个套筒装置,套筒采用厚度为1.5 mm 的透明有机玻璃制成,经过修正,其对采集散斑照片的影响可以忽略不计。回收完毕后保证碎片损失的质量不超过5%。橡胶整形片尺寸为 ∅8 mm × 2 mm,采用整形片的目的是在提高入射波加载时间的同时减小波的弥散效应。

图3 应变场分析的区域Fig. 3 Area of the analyzed strain field

实验所用长方体试件尺寸为 10 mm × 10 mm × 8 mm,编号依次为 S1、S2、S3、S4,发射气压分别为0.5、0.6、0.7、0.8 MPa。为保护SHPB 杆不被破坏,在试件和杆之间采用尺寸为 ∅20 mm × 5 mm 的金刚石垫块,对应的子弹发射速度分别约为22、26、30、34 m/s。

2 碎片能量与碎片回收

2.1 能量吸收与应变率效应

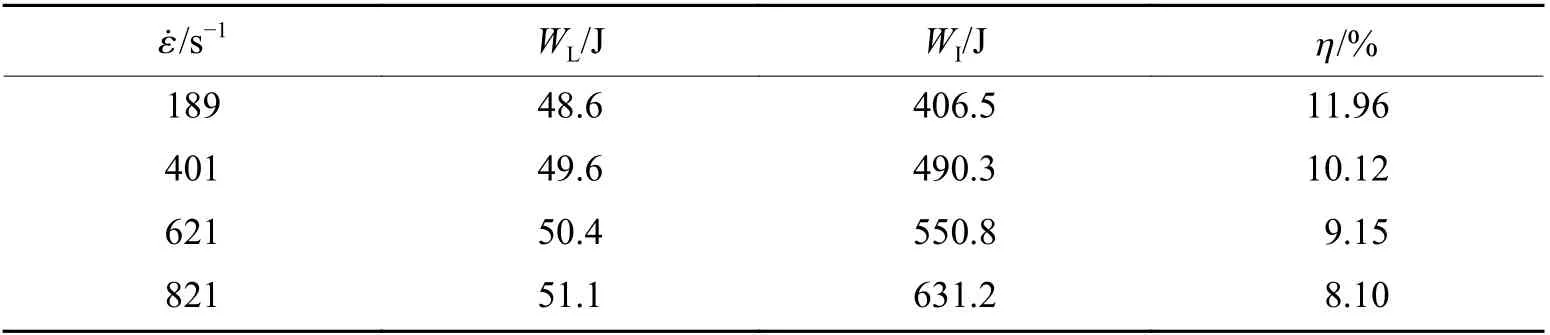

实验的应变率分别为189、401、621、821 s-1,为研究试件的破坏过程及应变率效应,对试件进行能量吸收分析。经过前期处理,试件和杆件的平整度均达到要求,界面效应所造成的能量损失不超过试件所吸收能量的4%,因此界面的能量损失可以忽略不计。根据应力波理论,输入的总能量WI、反射波的能量WR、透射波的能量WT、试件吸收的能量WL可以按照式(1)~式(4)进行计算[26]

式中:Ab、Cb、Eb分别为杆件的横截面积、弹性波速、弹性模量; σi、 σr和 σt分别为入射应力、反射应力和透射应力;定义能量吸收率 η为试件完全破坏时所吸收的能量与该应变率下输入总能量的比值,即η= WL/WI。根据以上公式,计算得到试件的能量吸收过程和能量吸收率,如图4 和表1 所示,图4(b)中的 t1、t2、t3、t4表示应变率 ε˙分别为 189、401、621、821 s-1时,试件能量吸收完成,试件即将破坏的时刻。由表1 可知,在中应变率下,试件的能量吸收率与应变率呈弱负相关,当试件开始破坏时,试件的能量吸收率达到最大值,能量吸收过程完成,此时试件中积蓄了足够的能量,随后能量释放,试件破坏。由图4(b)可知,在中应变率下,试件从开始加载到开始破坏时,能量吸收速率(即能量吸收时程曲线的斜率)随应变率的增大变化不大。

图4 试件能量吸收过程Fig. 4 Energy absorption process of specimen

表1 试件能量吸收率Table 1 Energy absorption rate of specimens

破坏强度σf与应变率 ε˙之间的关系可表示为[30]

式中: ε˙0为特征应变率, σ0为静态破坏强度, σs为拉伸强度,E 为弹性模量,GC为断裂能,C 为弹性波速。

由式(5)和式(6)可以得出,4 个应变率对应的破坏强度 σf分别为2.375、2.412、2.436、2.461 GPa。可以发现,随着应变率增大,A99 陶瓷的破坏强度也随之增大。试件与入射杆和透射杆界面的能量损失可以忽略不计,可以认为作用在试件上的外力功与试件吸收的能量近似相等,因而A99 陶瓷的应变率效应可以解释为:随着应变率增大,陶瓷输入的外力功也相应地提高,如图4(b)所示,由于A99 陶瓷为脆性材料,其破碎度与颗粒材料的变形直接相关,A99 陶瓷在加载过程中产生近似相等的变形(破坏应变均在0.003 5 左右),因此输入的外力功越多,轴向应力越大。

2.2 破坏过程

本节结合能量吸收与释放过程研究试件的破坏历程,利用DIC 技术对试件的应力集中情况进行了表征。不同应变率下能量吸收时程曲线与特殊时刻的应变场分布如图5 所示。

图5 不同应变率下能量吸收时程曲线与特殊时刻应变场分布Fig. 5 Energy absorption time history curves and strain field distribution at special time under different strain rates

图5(a)~图5(d)显示了以加载方向应变 εyy为表征的试件破坏过程,5 个时刻分别定义如下:第1 个时刻为应力波到达试件后试件开始接受荷载的时刻,第3 个时刻为试件经过加载到达应力峰值的时刻,第4 个时刻为试件能量吸收完成的时刻,第5 个时刻为试件释放所吸收的能量完全破坏的时刻,第2 个时刻为第1、第3 个时刻的中点时刻。试件两端由于受到阴影的影响,应变场失真较大,因此选取试件中部距离两端各约1.5 mm、范围约为5 mm × 10 mm 的矩形区域进行讨论。

图5 中虚线圈出的部分表示应力相对集中的区域,后期图中缺失的部分表示试件释放所吸收的能量,从应力集中的地方开始破坏,致使散斑缺失。定义应力集中系数β 为各部分最大局部应变 εmax,i与该面平均应变 εavg比值的平均值,即βi= εmax,i/εavg。5 个时刻各应变率下试件的应力集中系数如图6所示。对比4 个应变率下不同时刻的应力集中系数可以发现,随着应变率的增大,试件的应力集中程度增大,同时应力集中的区域增多,如图5 所示。在高应变率下,原有缺陷的激活和稳定成核导致更大程度的应力集中,试件出现裂纹的概率提高,导致碎片尺寸越来越小。这说明在相近的能量吸收率下,碎片尺寸大小主要由应变率和应力集中的区域分布决定。

试件开始破坏时刻,能量吸收达到最大值(如图4(b) 所示),说明此时试件的能量吸收过程完成;随后能量释放,试件破坏。具体过程为:在足够高的应变率下,当第一个裂纹从承载力最弱的缺陷开始并通过加载体传播时,其他地方的应力持续上升,进而在其他缺陷处出现裂纹,最终各个裂纹连通,试件破坏。

2.3 碎片统计

利用数学表征方法进一步研究A99 陶瓷的碎片分布,以比表面积表征试件破坏过程中形成断裂面所消耗的能量。比表面积为单位质量材料的总面积,利用与碎片等体积的球体计算碎片的表面积,近似计算可表示为

图7 4 种碎片计算模型Fig. 7 Four kinds of fragment calculation models

由图8 可知,当应变率为189 s-1时,试件为劈裂破坏(图8(a));当应变率达到401 s-1时,试件呈粉碎破坏(图8(b));随着应变率不断增大,碎片尺寸更加平均(图8(c)和图8(d))。表2 中的 ηi表示比表面积相对于上一应变率的增长幅度,应变率为401 s-1时的比表面积增长率远高于621 s-1和821 s-1。碎片尺寸的变化可解释为:相较于低应变率,更高应变率下输入的能量更多,试样内产生的裂纹密度更高,断裂面的比表面积更大,形成断裂面所吸收的能量占比增加,最终导致能量吸收模式的转变,由于裂纹分叉导致相互作用更强,在传播过程中产生更多的次生裂纹并发生联合,使得动态破坏后碎片尺寸更小。因此,可以认为401 s-1是能量吸收模式的一个转折点。

图8 不同应变率下碎片的收集情况Fig. 8 Fragments collection at different strain rates

表2 不同应变率下的比表面积Table 2 Specific surface area under different strain rates

图9 不同应变率下的碎片尺寸分布曲线Fig. 9 Fragment size distribution curves at different strain rates

图10 碎片尺寸与应变率的关系Fig. 10 Relationship between fragment sizes and strain rates

3 结 论

针对A99 陶瓷开展了准静态压缩和动态压缩实验,并结合DIC 技术分析了试件的破坏过程,得出以下主要结论。

(1)A99 陶瓷的破坏强度与应变率呈正相关,不同应变率加载下颗粒破碎量的不同导致能量耗散不同,从而需要输入的外力功也不同,这导致了A99 陶瓷的应变率效应。

(2)较低应变率下,试件破坏模式为劈裂破坏;应变率达到401 s-1时,破坏模式转为劈裂-粉碎混合破坏;随着应变率继续增大,破坏模式转为粉碎破坏,颗粒平均粒径减小,碎片尺寸间的差异减小。主要原因为应变率增大时,输入的能量增加,应力集中的区域增大,微裂纹扩展的概率增大,由于裂纹分叉导致的相互作用增强,在传播过程中产生更多的次生裂纹并发生联合,使得动态破坏后碎片尺寸更小。

(3)试件的能量吸收率与应变率呈负相关,试件开始破坏时,能量吸收过程完成,与应变率的关系服从最快卸载理论,试件能量吸收速率随应变率的增大变化不大。

(4)在足够高的应变率下,试件的破坏过程为,当第一个裂纹从承载力最弱的缺陷开始并通过加载体传播时,其他地方的应力持续上升,进而在其他缺陷处出现裂纹,最终各个裂纹连通,试件破坏。