一种采用高压继电器隔离的方波电压源装置研究

张杰,蒋培,刘新竹

(1.南瑞集团公司(国网电力科学研究院),江苏 南京 211106;2.武汉智瑞捷电气技术有限公司,湖北武 汉 430074;3.武昌工学院信息工程学院,湖北 武汉 430065)

方波电压源往往采用固态Marx的拓扑方式来实现,高压脉冲放电对充电机及驱动电路会产生很大影响,传统的隔离方式往往是在回路中串联电感[1-3]。这种在回路中串联电感的方式存在以下问题:1)选择串联电感的方式保护Marx主回路时,电感的耐压及电感值很难准确计算并选型,涉及到的结构较为复杂[4-5];2)在输入电压较低时,串联电感能起到一定的保护作用,当输出电压升至较高后放电反压较大,串联电感对电路的保护作用有限,不能起到保护充电电源的作用。

传统放电开关的驱动都采用串心变压器结构,利用同轴线驱动变压器的原边和副边绕组。原边采用一匝高压同轴线,内导体层用作脉冲传递,屏藏层接大地;副边使用普通的低压同轴线,屏蔽层接相应的IGBT发射极。由于原边绕组需要连接各个驱动单元,绝缘要求高,另外此种结构对驱动信号的宽脉要求也很难达到[6-8]。

为了克服上述现有技术存在的不足,研制了一种驱动采用稳压管取电及高压继电器隔离的方波电压源,基于固态Marx的基本拓扑,采用高压继电器隔离的方式充电完成后,断开充电回路,使得放电回路与充电回路完全隔离,有效保护了充电回路及充电机的安全,并有效解决了高压放电的干扰问题,适用于特高压直流输电中电压互感器的校验。

1 方波电压源装置的设计

1.1 技术要求

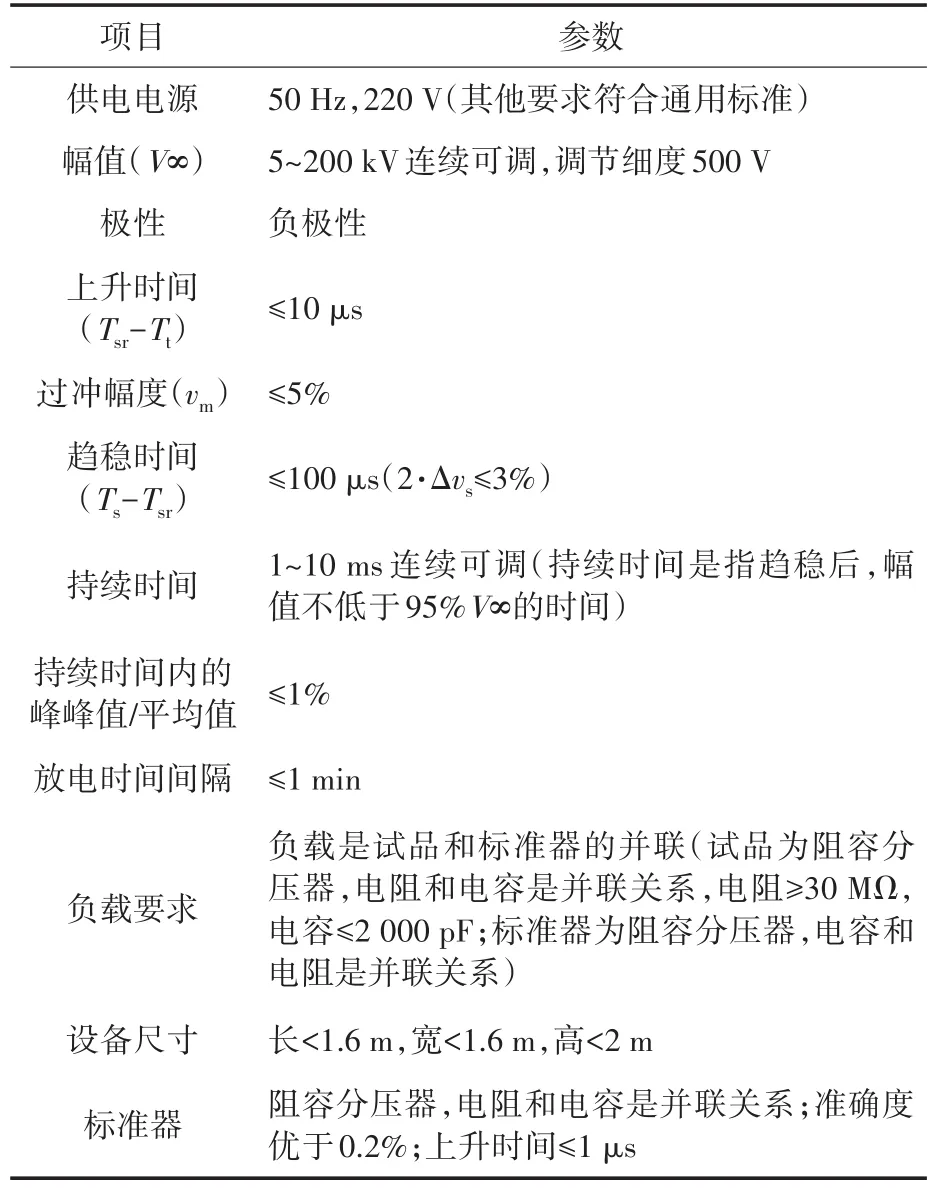

技术指标详见表1。

表1 技术指标Tab.1 Technical indicators

1.2 方波电压源装置总体设计方案

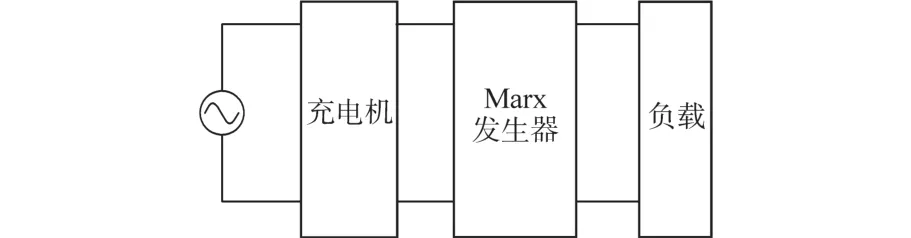

根据高压继电器隔离的方波电压源装置设计指标,产生5~200 kV连续可调的脉冲电压波形,系统采用充电机+Marx发生器构成,方案结构如图1所示。装置适用于负载为几十至数千pF的容性负载。装置上电之后,泄能继电器和放电回路继电器断开,充电回路和驱动电路继电器闭合,驱动板上稳压管取电,驱动电路提供IGBT触发电压,并经电源模块转换后给光耦电路供电。设置充电电压及充电电流,按下启动充电按键,充电机开始充电,当充电电压达到设置电压后点击停止充电;按下触发开关,控制板将触发电信号转化为光信号,发送给分光板,经过分光板分出多路触发信号给驱动板,放电时充电回路和驱动电路继电器断开以保证充电机和驱动与放电回路隔离开,从而保证电路的安全及保护驱动电路免受干扰。完成触发放电,在负载端形成指标上要求的方波电压,同时放电和泄能继电器闭合,将Marx中充电电容和负载端电容的能量释放。

图1 方波电压发生装置Fig.1 Square wave voltage generator

2 Marx发生器设计

2.1 拓扑选择

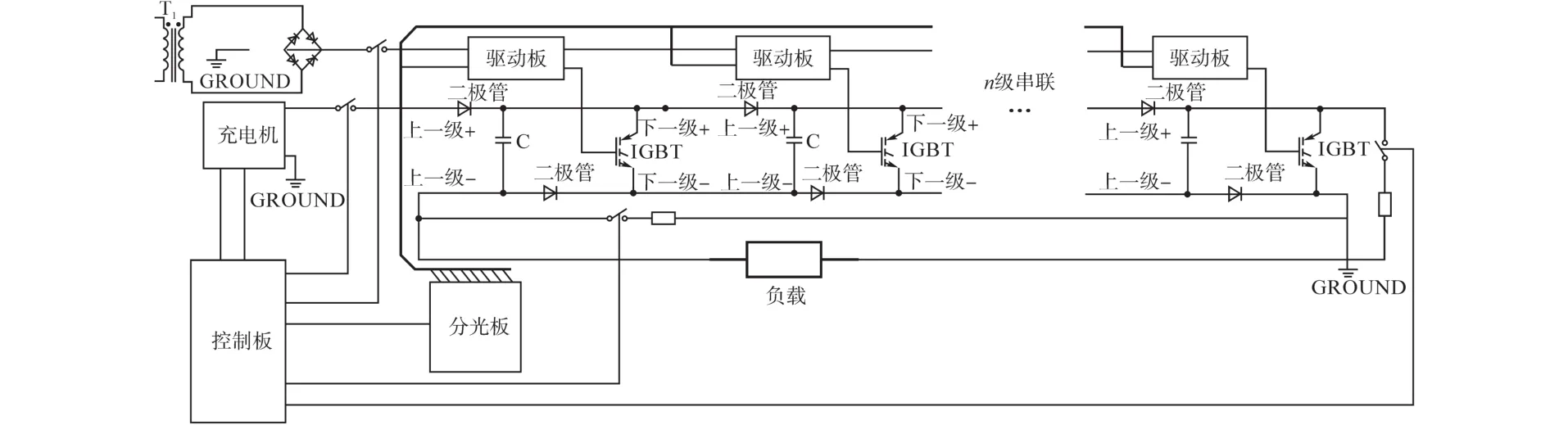

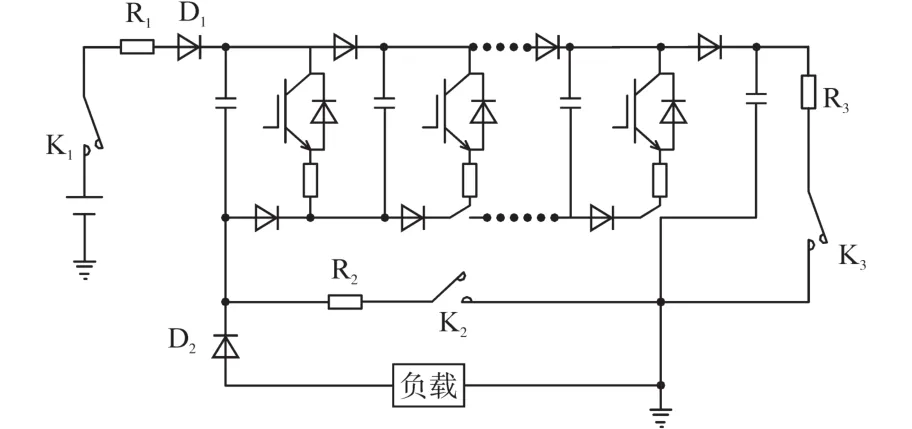

方波电压发生装置电路图如图2所示,包括充电机、控制板、分光板、N个驱动板、充放电隔离电路。控制板分别与充电机、分光板、驱动板、充放电隔离电路相连,每个驱动板控制1级充电电路,分光板分别与N个驱动板相连,N个驱动板并联,并通过一个隔离继电器与外部电源相连。

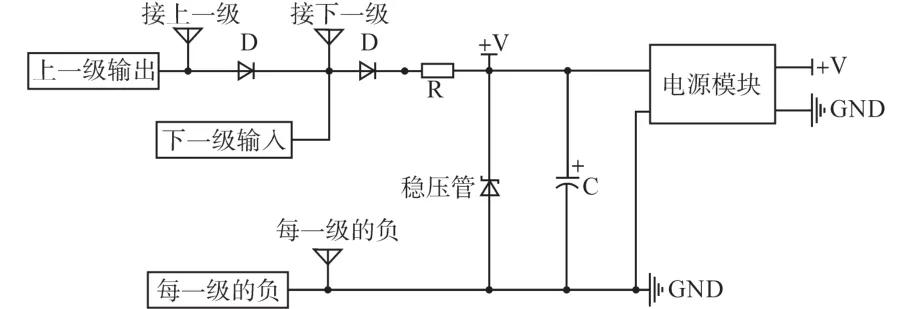

取电电路如图3所示,包括稳压管、限流电阻、储能电容、电源模块。外部供电通过高压继电器与限流电阻相连后,再与电源模块连接成回路,在限流电阻和电源模块之间并联一个稳压管和储能电容。

驱动电路如图4所示,包含光纤接收模块、比较器、驱动芯片。分光板通过光纤依次与光纤接收模块、比较器、驱动芯片相连接;驱动芯片与对应充电电路的IGBT相连;取电电路为驱动电路提供电源。

图2 方波电压发生装置电路图Fig.2 Circuit diagram of square wave voltage generator

图3 取电电路图Fig.3 The circuit diagram of taking electricity

图4 驱动电路图Fig.4 Drive circuit diagram

负极性Marx发生器原理图如图5所示。充放电隔离电路包括N级充电电路、1个隔离继电器(K1)、2个泄能继电器(K2,K3)及负载,每级充电电路由充电电容、高压二极管及IGBT构成,充电电容、高压二极管及IGBT连接成回路,各级充电电路并联,相邻充电电路之间连接另一个高压二极管;隔离继电器K1一端分别与控制板和充电机相连,另一端与限流电阻R1相连,限流电阻R1通过第1个高压二极管与第1级充电电路相连,最后一级充电电路与大地相连构成充电的回路,同时最后一级充电电路通过一个泄能继电器K3与泄能电阻R3相连,负载并联在N级充电电路的首尾两端,另一个泄能继电器K2连接另一泄能电阻R2并联在负载两端。

图5 负极性Marx发生器原理图Fig.5 Schematic diagram of negative polarity Marx generator

2.2 主开关器件以及级数的确定

根据设计指标,负载如图6所示。

图6 负载Fig.6 Load

当脉冲被触发,根据设计要求,上升沿时间≤10 μs,为保证器件的耐流能力,考虑上升沿为3 μs进行设计,上升沿过程,流过试品的电流为

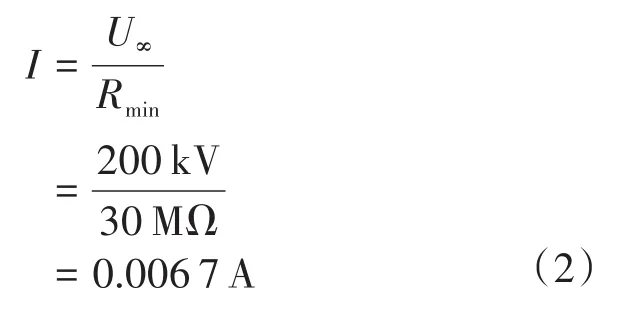

式中:I为回路最大电流;U∞为最大输出电压;Rmin为最小负载电阻;Cmax为最大负载电容;du/dt为电压变化率。

趋稳后电流大小:

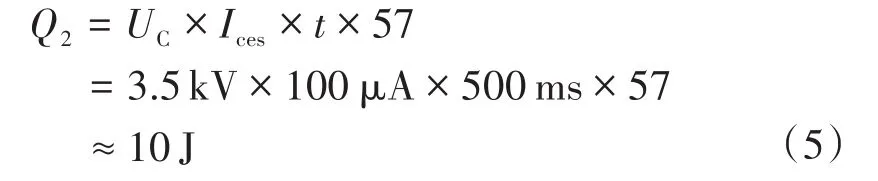

经过对性能以及价格方面的衡量,选用4 000V,40 A的IGBT,型号为IXEL40N400,其瞬态通流能力为400 A,可以满足需求。考虑500 V安全裕量,每一级可以充电至3 500 V,所以级数为

式中:N为充电电路级数。

每一级的充电二极管可选4个超快恢复二极管(型号MUR4100)进行串联,该二极管平均通流能力为4 A,可以承受150 A峰值电流。

2.3 储能电容的确定

根据设计指标考虑,上升过程时间、趋稳时间、持续时间可按总脉宽为10.2 ms计算,幅值不低于95%的输出脉冲幅度。

负载总电容最大2 nF,负载电阻最小30 MΩ,所以负载上需要电容提供的能量值约为

式中:Q1为负载上需要电容提供的能量值;Cload为最大负载电容;Rload为最小负载电阻;T为电压脉冲持续时间。

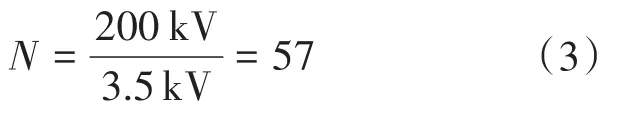

在充电开关K1断开,放电打开这段时间内(取500 ms)IGBT泄漏电流会损耗一部分能量,总共57个,其值为

式中:Q2为IGBT泄漏电流损耗的能量;Ices为IGBT泄漏电流。

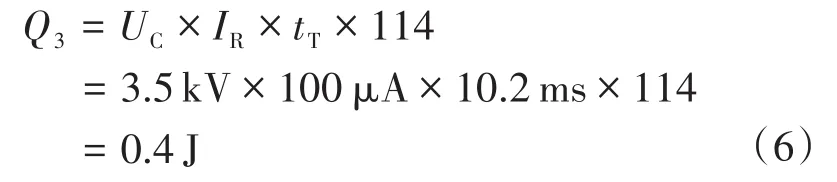

根据所选二极管数据手册,在放电阶段二极管反向漏电流为100 μA,总共114个,其消耗的能量为

此外,作为每个IGBT保护用而串联的一个电阻以及IGBT导通内阻会消耗一部分能量,可取其等效电阻大小为0.02 Ω,其消耗能量值为

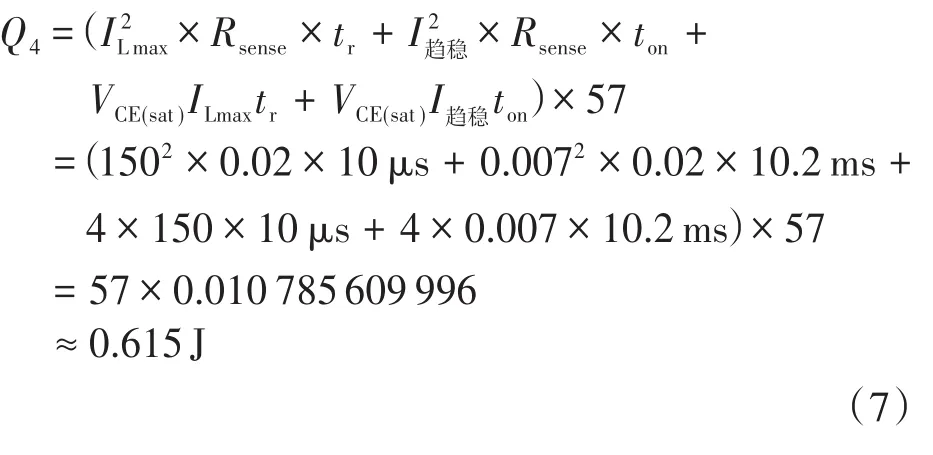

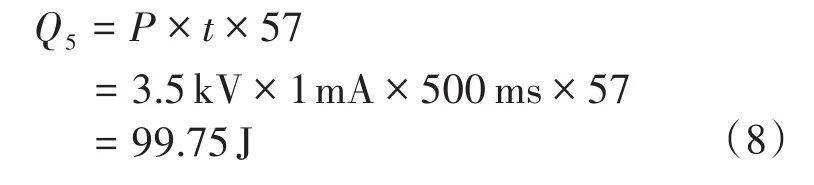

驱动电路从储能电容取电,电压转换芯片考虑使用LT3639来给驱动电路提供供电电压,单个驱动电路电流1 mA。所以在脉冲发生期间(取时间为500 ms),驱动部分耗电量为

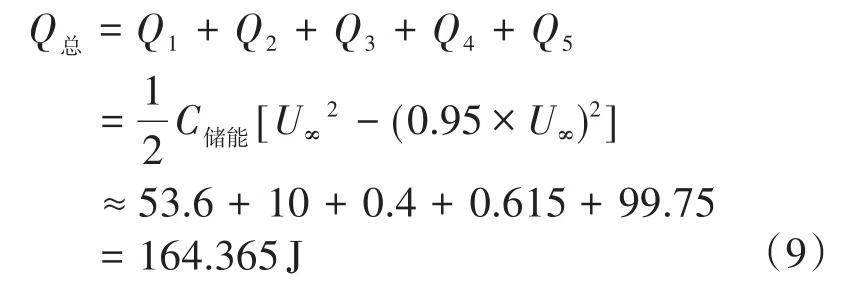

由此可得所需的电容容量方程为

最大输出电压为200 kV,需要85 nF,每一级为4.845 μF,共274 μF。计算得电容量的大小为29.23 nF,所以每一级的电容大小为1.67 μF,实际可取为1.8 μF,选用EACO公司的6个2 000 V/1.2 μF电容(型号STC-2000-1.2-6G#)三并两串得到。

2.4 驱动信号一致性的保证

由于级数达到57级,为确保10 μs的上升沿,每一级的驱动信号同步性需要得到良好的保障。经过对比,光纤的传输延时小,在已有的传播手段中速度最高、一致性最好。所以将采用光纤传输驱动信号以保障上升沿的陡度。

此外将选择驱动能力足够大的驱动IC以保证在得到驱动信号之后迅速开通开关管。

2.5 过冲以及趋稳时间

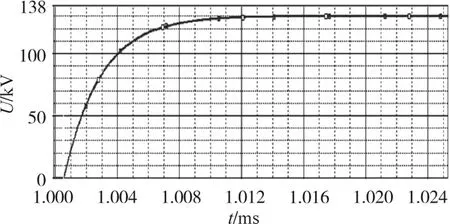

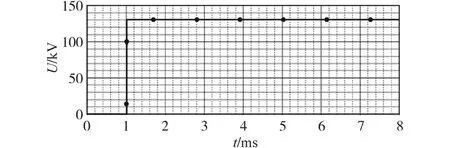

针对过冲幅度(vm)≤5%;趋稳时间(Ts-Tsr)≤100 μs(2·Δvs≤3%)的指标,由于采用的Marx为电容串联放电形式,负载为阻容性,波形不会出现过冲震荡等问题。按照工作原理,输出波形如图7所示。

根据MTConnect协议的规定,系统适配器Adapter与代理Agent通信采用Socket通信,其数据流格式为简单的报文形式。Socket又称套接字,是网络上的两个程序通过一个双向的通信连接实现数据的交换,这个连接的一端称为一个socket[4],通过Socket能够实现基于TCP/IP协议的网络通信。Adapter发送的报文格式根据其数据项种类的不同可分为以下3种:

图7 采用固态开关的Marx发生器输出波形Fig.7 Output waveform of Marx generator using solid state switch

2.6 泄能电路的设计

在设备使用完成之后,为确保人员的安全,在Marx发生器当中,涉及到负载能量的泄放以及Marx主拓扑的储能电容的能量释放的具体设计为:负载能量的泄放通过图5中的K2,R2实现泄放,当K2闭合,负载电容中的能量将通过R2构成泄放环路,从而消耗掉。继电器K2选用Ross公司的E300-NOAir型号继电器,耐压为300 kV。

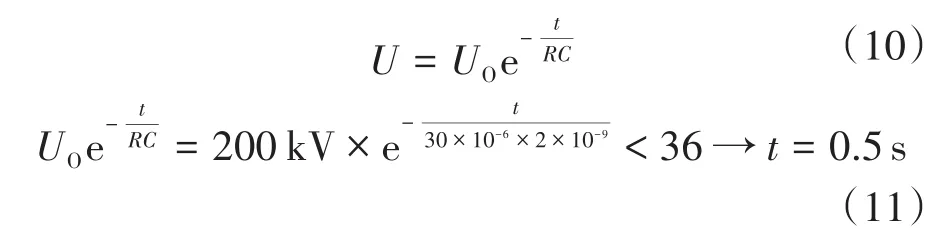

RC放电电路响应方程为

考虑负载电容电量通过自身30 MΩ电阻释放时间也仅为0.5 s,所以可考虑舍去K2和R2,降低成本。

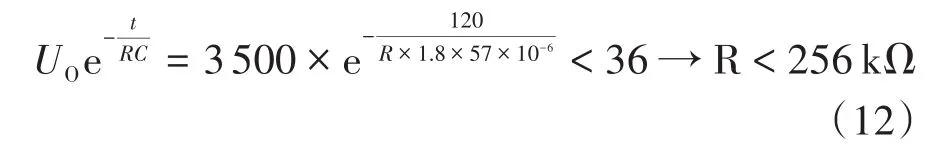

储能电容的泄放则通过K3和R3实现泄放。当K3闭合,储能电容中的能量将通过R2构成泄放环路,从而消耗掉。继电器K3选用Gigavac公司的GR4ETA型号继电器,耐压为4 kV,最大通流能力为5 A。考虑2 min将其中的电量释放至人体安全电压,所以有:

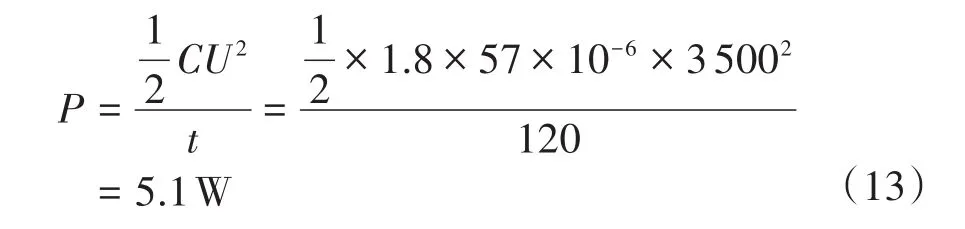

其功率大小为

2.7 充放电隔离电路的设计

在Marx发生器放电的过程中,充电电阻R1右侧将承受很高的负电反压。为避免突变的负高压对充电电源产生冲击,在放电过程中需要使用继电器将充电电路和Marx发生器进行隔离。在放电时两侧电压差接近于Marx发生器输出电压,充电隔离继电器K1选用Ross公司的E300-NOAir型号继电器。

考虑先恒流后恒压的方式充电,恒流充电至3 000 V之后采取恒压3 500 V的方式进行充电,刚刚进入恒压充电阶段时,隔离电阻两端电压差为500 V,限制最大充电电流为10 mA,所以充电隔离电阻R1可取值为50 kΩ,电阻需消耗功率5 W。

3 充电机方案

3.1 充电机功率

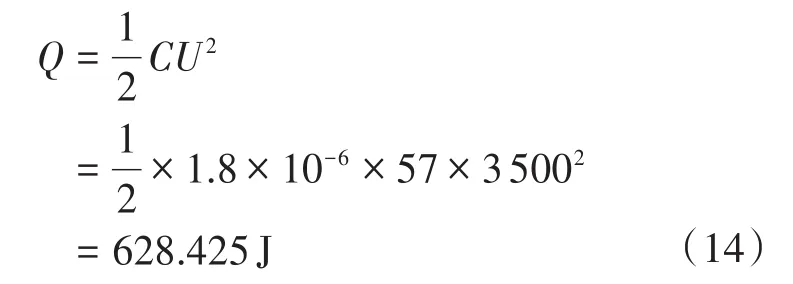

根据2.3节计算结果,每一级电容容量为1.8 μF。所以电容中的总电量为

需要在发出脉冲后1 min内能够重新发出脉冲,考虑驱动电路等的损耗,选取数值为700 J,所以功率大小为

考虑功率较小,预留较大裕量功率也不会造成成本大幅度增加,因此可以预留较大裕量进行设计。

3.2 充电机模块选择

输出电压的调节细度是由充电机来决定的。功率较小时,为保证充电的速度和稳定性,采用先恒流后恒压的方式进行充电。选用威思曼高压电源模块MRA5*100作为充电输出。该电源模块输出最高电压5 kV,输出功率100 W。同时该模块预留了数字控制端口以及模拟控制端口,表2为充电机模块模拟控制端口。该模块能够很好地形成闭环充电,对输出电压电流进行控制,而且输出电压电流为无级调节的方式,能够满足对输出电压500 V调节细度的要求。

表2 充电机模块模拟控制端口Tab.2 Analog control port of charging module

在此基础上该模块还预留了数字控制端口和安全互锁功能,能够实时地对该模块状态进行控制和查看,在出现故障的情况下能够及时锁死以避免对系统造成大范围的损坏。

4 仿真结果

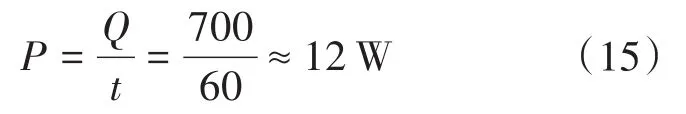

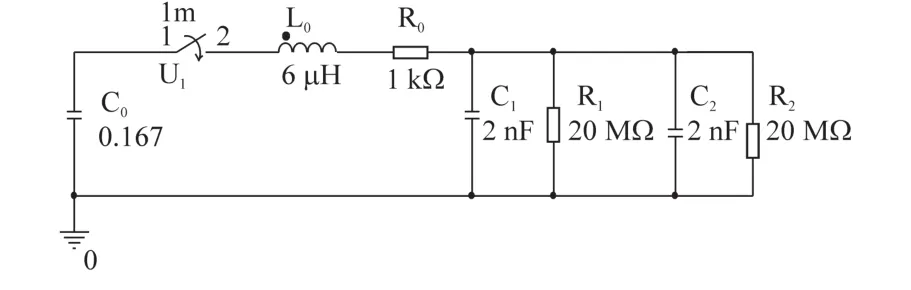

等效电路仿真图如图8所示。仿真参数为:主电容0.167 μF/130 kV,回路等效电感6 μH,保护电阻1 kΩ,负载电容4 nF/10 MΩ。仿真结果如图9、图10所示。

图8 等效电路仿真图Fig.8 Simulation diagram of equivalent circuit

图9 上升沿Fig.9 Rising edge

图10 顶降Fig.10 Top down

由图9可知,上升沿T(0.1-0.9)=5.5 μs;由图10可知,顶降<1%。

5 性能测试

测试条件如下:测试级数为25级串联;测试工具为示波器(RIGOL MSO1104)、数字万用表(FLUKE 15B+)、高压隔离探头NORTH STAR PVM-6、外温枪(FLUKE 59Mini)。

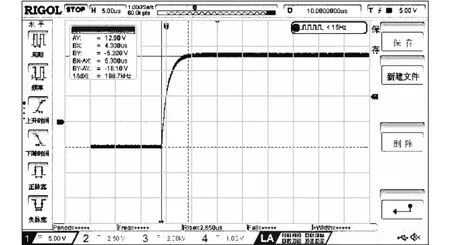

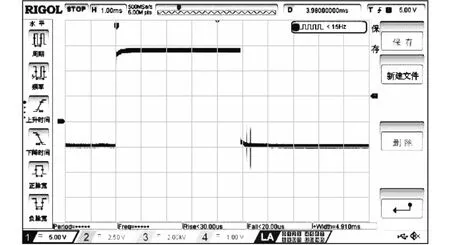

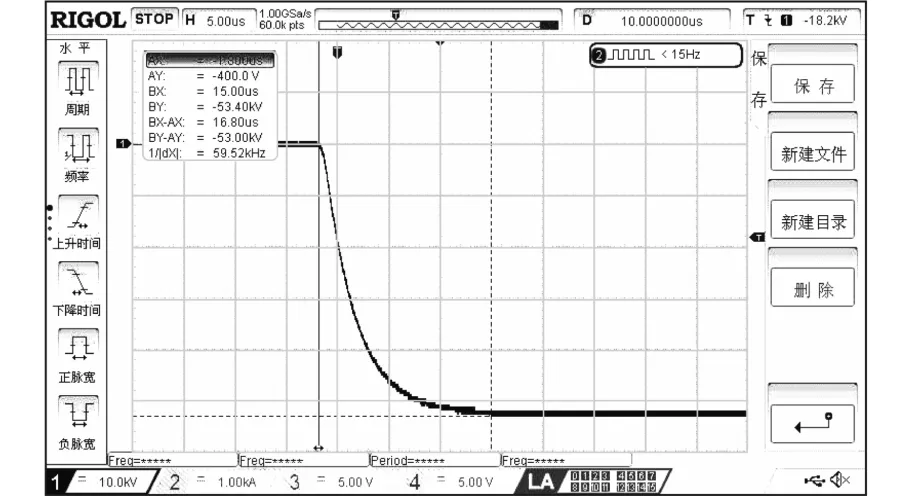

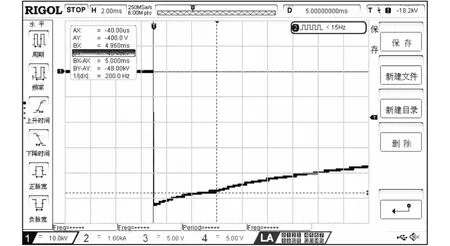

驱动测试波形记录如图11、图12所示。其中,图11横坐标时间为5 μs/格,图12横坐标时间为1 ms/格,纵坐标均为5 V/格。

图11 驱动上升沿波形Fig.11 Waveform of the rising edge of drive

驱动波形上升沿时间5.3 μs,趋稳电压18 V,上升和保持期间波形无明显振荡,波形质量良好,25级驱动波形一致性良好。

图12 驱动全波Fig.12 Full wave form of drive

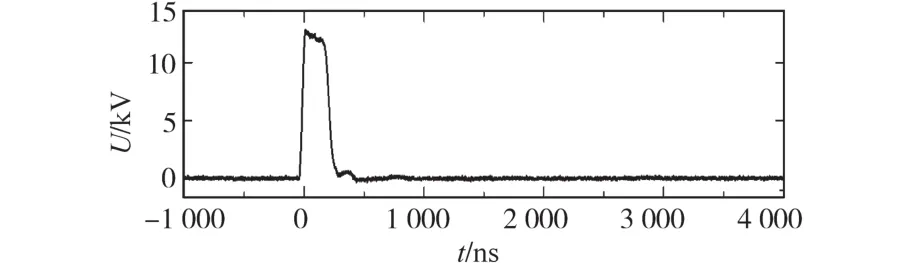

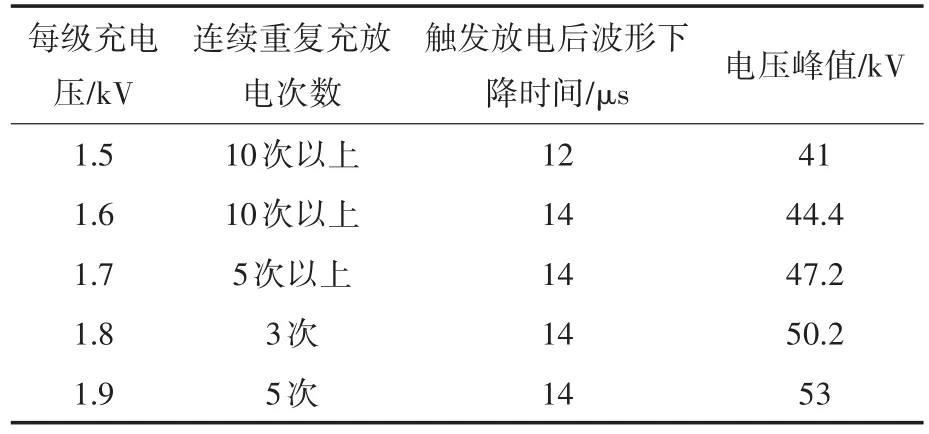

不同电压等级放电波形实验。测试条件:高压直流电源供电AC 220 V/50 Hz,Marx主回路单级充电电压见表3中参数。负载电容540 pF,连续重复充放电次数见表3,放电波形用高压隔离探头和示波器抓取,现抽取部分波形展示,如图13和图14所示(使用高压隔离探头NORTH STAR PVM-6测量)。

表3 不同电压等级放电波形实验参数Tab.3 Experimental parameters of discharge waveforms at different voltage levels

在以上各级充电电压实验中,电压保持期间(设置时间5 ms)波形均平稳,无明显振荡,25级串联波形质量良好,一致性良好。

图13、图14为每级充电1.9 kV下降沿波形和放电全波。其中,图13横坐标为5 μs/格,图14横坐标为2 ms/格,纵坐标均为10 kV/格。

图13 每级充电1.9 kV下降沿波形Fig.13 The waveform of the descending edge at each charging stage is 1.9 kV

图14 每级充电1.9 kV放电全波Fig.14 Full waveform of discharge at each charging stage is 1.9 kV

6 结论

一种驱动采用稳压管取电及高压继电器隔离的方波电压源,基于固态Marx的基本拓扑,并采用高压继电器隔离的方式充电完成后,断开充电回路,使得放电回路与充电回路完全隔离,有效保护了充电回路及充电机的安全,并有效解决了高压放电的干扰问题。