基于多频次纳入的生产物流精准化供给模式研究

文/毛艳伟 张明月

0 引言

在汽车的生产制造过程中,耗时最多的并非加工、装配等必须环节,而是运输、搬运、存储、配送及流通加工的生产物流环节。有数据显示,汽车零部件在物流环节中的时间超过90%。这种非效益性耗时严重降低了汽车制造企业的生产效率,增加了汽车的制造成本。对汽车生产物流活动进行研究与改进,在提升企业的生产效率和竞争力等方面均有着极为重要的意义。

1 物流模式概述

在汽车生产物流一次物流作业中,各物流环节的资源配置分布如图1所示。

图1 汽车生产厂内一次物流各环节资源配置比例

其中,约70%的时间和资源集中在集配、供给(返空)环节。在集配、供给环节中,有以下5种物流模式:(1)看板供给。看板模式的信息来源于线边消耗,依据整包装标准收容数(SNP)的消耗量,向供应商或仓库发出要货指令到最后集结上线。(2)按需模式。按需模式依据排产计划、仓库库存与整车下线情况,并结合BOM 清单计算物料需求,依据系统指导从取货到最后集结上线(生产线或KIT)。(3)JIS 供给模式(just in sequence)。主机厂把总装生产顺序信息(PBS 车型顺序信息)传递给供应商,供应商按生产顺序供给到线边(外同步),或在工厂内按内制顺序装载供给到生产线(内同步)。(4)顺引模式。即顺序引取,指零部件供货厂家按照整车厂发布的车辆装配的确定顺序,将零部件排序,在规定的时间内将排好序的零部件送到整车厂生产线侧的模式。(5)顺建模式。将大件或种类较多的零部件按照组装生产线的组装顺序进行供给。

目前,顺建模式、顺引模式、JIS 供给模式实现了零件的准时制供给,但适用对象大多为直送线边的大件,针对供给KIT 的大件、胶箱小件的精准化供给模式在行业内研究较少,因此本文以A 工厂总装车间KIT 区零件为研究对象,通过现状分析、行业调研及模式改善,提出厂内物流供给新模式设想。

2 物流现状分析

2.1 物流模式现状

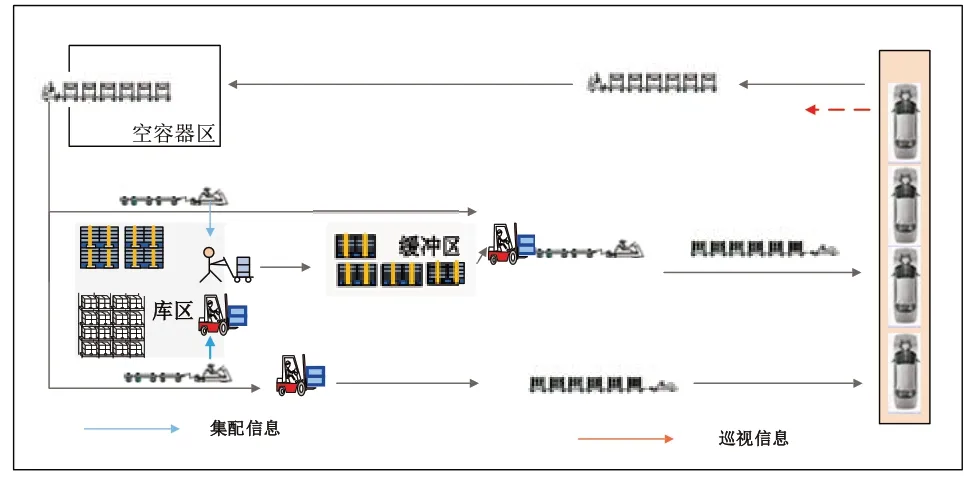

目前,A 工厂约90%的零部件入厂物流采用循环取货模式,零部件由B、C、D 三家物流商取货后进入各自仓库,集配后按纳期运输至厂内。零部件到达厂内后需经过验收、卸货、入库、分拣、存储、集配、供给、返空等环节,作业流程如图2所示。

图2 A工厂厂内物流作业流程

其中,集配、供给两个环节紧密联系,集配供给即按生产线需求备货,组成一定需求量后由牵引车(或其他方式)送到生产线边,具体可分为大件集配供给与小件集配供给。大件集配供给是指牵引车司机巡线后记录线边补缺信息,并告知仓库叉车司机做大件集配,然后供给到线边并做空满交换(少部分零件采用按需模式供给);小件集配供给是根据系统指示(备货指示清单)进行零部件集配作业,牵引车司机供给到线边料架投料并回收空箱(缺件时由牵引车司机巡线后记录线边补缺信息,并告知手工集配员分拣集配)。其作业模式及信息传递模式如图3所示。

图3 A工厂零件集配-供给模式

2.2 问题分析

从作业时间来看,采用巡线供给方式,集配人员的作业完全依赖于供给作业员,通过人工指示信息存在延迟、经验性及主观性强的问题,无法做到平准化。而且,在大件集配环节,供给人员将空料架返回仓库后,需等待集配人员卸空料架、集配满料架,造成约20%的工时浪费。因此,需要思考一种新供给模式,降低集配供给环节的工时浪费,提升物流效率。

2.3 精准化供给模式方案设想

精准化供给模式方案采用按计划供给模式,供应商按2H 的2n倍数(供给周期的倍数)出货。零部件到达厂内后按卸货单元在出发链暂存,按卸货单元供给上线的零件直接就近供给投料,消除分拣和集配环节(如图4)。其中,供给批量是指1个供给岗位固定供给周期的作业量;卸货单元是以固定供货周期(同纳时)和供给批量为基准进行出货并集结的零件集合;出发链是以卸货单元存储的待上线零件,每条出发链含空满两个料道,在台车上平铺存储。

图4 汽车生产物流精准化供给模式设想

3 精准化供给模式设计

3.1 设计说明

供应商需要根据每个零件的补货周期需求量打包发货,调达物流商取货后将零件运输至大集配仓库。零件到达大集配库后不做拆包作业,按照分时段纳时、按卸货单元多频次交货至厂内。验收后卸货至出发链台车上,无需分拣、集配,按卸货单元供给上线的零件直接就近供给投料(小件平托到货,每托最多混4种零件,在线边需要拆除打包缠绕膜,过程中包装形态不变)。详细业务流程如图5所示。

图5 厂内物流精准化供给模式

3.2 规则设置

采用逆序的规划原则,由生产线→KIT 区→雨棚(仓库)→大集配库→供应商出货进行规划,具体逻辑如图6所示。

图6 汽车生产物流精准化供给规划原则

KIT 补货:1)KIT 区库存保持2H 以上;2)大件按照2n/3小时周期补货;3)小件按照2n小时周期补货;4)KIT 最多放一天的库存。

供给批量:大件供给一趟2/3H,小件供给一趟2H。

卸货单元:1)按照顺序在台车上平铺;2)一空一满,空满交换,满链开链时,空链货物全到齐;3)投料之前,过程中不拆包。

供应商出货:供应商需要根据每个零件的补货周期需求量打包发货。

3.3 KIT补货逻辑

KIT 补货逻辑即供应商出货逻辑,依据当前生产实际,小件最小供给周期为2H。大件最小供给周期为2/3H。综合考虑KIT 最大库存(库存大的零件可以适当考虑减少供给频次,增大供给周期)和运输效率(尽可能增加运输批量,减少运输频次),所有零件的供给周期设置为2H 的2n倍数(为了保持均衡订单呈等比偶数分布),详见表1。

表1 供应商出货周期

以A 供应商为例,A1零件2H 出货一次,那么A1零件每个纳期都会出货;A2零件4H 出货一次,那么A2零件每隔一个时段出货;A3零件8H 出货一次,那么A3每隔3个时段出货。以此类推,零件错开时段出货,最终保证每个纳期的零件总货量基本均衡。具体出货逻辑如图7所示。

图7 供应商出货逻辑

3.4 供给批量

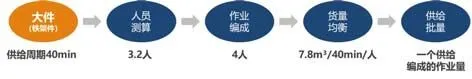

大件的供给批量为2/3H 的货量,小件的供给批量为2H 的货量。根据DST 公式分别测算大小件的供给人力,得到作业编成,再根据货量均衡的原则,得到大、小件的供给批量(见图8、图9)。

图8 大件供给批量

图9 小件供给批量

3.5 卸货单元

根据KIT 布局和货量进行岗位划分,相邻KIT 区的零件划分到1个供给岗位,每个供给岗位的货量/路线/供给时间基本固定,相同纳时的零件归为1个卸货单元,1个卸货单元=单次供给批量,1个供应商可以供给多个卸货单元。具体卸货单元划分如图10所示。

图10 卸货单元划分逻辑

3.6 出发链

零部件到货验收后直接卸货至出发链台车暂存,每个出发链设置1空1满2个料道交替使用,出发链旁预留叉车作业通道。出发链可以设置横向和纵向2种料道,出发链料道布局需结合总装车间CAD 布局图进行设定。具体布局如图11所示。

图11 出发链布局

3.7 系统指示

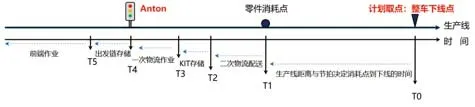

方案的本质是推式按计划供给,可以通过安东(Anton)系统实现拉动指示;

货物验收完毕后由卸货叉车将货物搬入出发链区域(出发链一用一备);

安东系统指示作业人员输送一辆车的部品(一个卸货单元=一个供给单元),形成由后工序拉动的送货方式;

系统每下线n台车,安灯跳动,指示下一链作业(见图12)。

图12 系统指示流程

3.8 实施效果

新模式实施效果取A 工厂总装KIT 区部分零件研究结果,见表2。

4 结论

本文以A 工厂总装车间KIT 件为研究对象,对零件入厂、厂内物流模式进行研究,主要研究结论如下:

(1)在汽车物流行业内首次基于分时段纳时多频次纳入的前提,设计生产物流精准化供给模式,厂外、厂内物流各个环节平准化操作,提升生产物流精益化水平;(2)多频次纳时交货,即零部件按照补货周期需求量打包出货,到达大集配库后不做拆包作业,按分时段纳时多频次交货至厂内;(3)精准化供给模式,即零部件验收卸货后直接在出发链,暂存后供给上线,消除分拣和集配环节,实现生产物流的精准化供给;(4)在汽车物流行业内首次引入卸货单元的概念,即以固定供货周期(同纳时)和供给批量为基准进行出货并集结的零件集合。

表2 A工厂实施生产物流精准化供给模式效果

有形效益:新模式合计产生收益约120万元/年(针对入大集配区的总装KIT 区零件,含人工成本、设备成本、仓储成本)。

无形效益:降低零部件库存周期,降低库存占用资金;提升库存管理精度,减少库存管理人员;减少人车交互作业,减低安全风险。