In基钎料低温钎焊界面组织与性能研究

宋 洋,崔洪波,刘 波

(中国电子科技集团公司第五十五研究所,江苏 南京 210001)

在航天及军用电子组件组装与封装领域,具有高可靠的内部焊点至关重要。由于军用微波电子元件具有高度定制的特点,装配工艺比较复杂,往往需要多道焊接工序配合完成。而软钎焊钎料一般需要在液相线以上15~20℃完成焊接,这决定了军用微波组件需要开发不同温度梯度的钎料完成装配,即需要在目前应用最广泛的锡铅钎料完成焊接后,在140~160℃范围内应用低温钎料进行后道的元件装配。

在140~160℃温度区间内,常见钎料有In基钎料和Bi基钎料。由于军用电子器件服役环境通常比较恶劣,需要经历多次热循环冲击,因此应用于电子封装和组装的软钎焊钎料通常需要受到低周疲劳作用和较高的应力作用。Bi基钎料具有较高的抗拉强度,但是几乎不能发生塑性变形,脆性大,且抗蠕变性能很差,难以满足高可靠军品环境下的使用要求。与之相比,In基钎料因具有更好的延展性而具有优良的抗疲劳能力和蠕变抗力[1],且其熔点在140℃左右,从装配角度来说可以满足军用复杂组件分步焊接的需求。

而与传统锡铅钎料相比,In基钎料也具有特有优势。锡铅钎料钎焊时Au元素的溶解会使焊接界面生成AuSn4脆性相金属间化合物,容易导致焊点长期可靠性下降,是业界普遍公认的难题[2-8]。为此,军用高可靠微波组件装联工艺要求 “见金必搪锡”,即对于器件焊端、引线端子等镀金表面必须经1~2次搪锡去金才可进行正常钎焊[9-10]。相比之下,In基钎料对金层溶解速度要小得多,从而生成的金属间化合物厚度也相应减小,而且生成化合物的延展性也大大高于Au-Sn体系,有利于避免焊点早期脆性断裂。因此对Au-In体系的金属间化合物的特性和规律研究至关重要。

一般来说,在低温140~160℃范围内Au-In体系中可能存在AuIn和AuIn2两种金属间化合物[11]。王铁兵等[11]研究表明,AuIn和AuIn2两种金属间化合物性质稳定,经过15年高温老化实验无分解迹象。因此,金属间化合物的特点决定了Au-In体系具备长期稳定的高可靠性应用基础。

从工程应用角度来讲,在业内常见低温In基钎料中,InAg共晶钎料在LED光模块等领域已得到一定应用,但其在军用环境下应用的主要瓶颈是强度低[12],几乎不能满足相关国军标要求[13]。而在军用混合电路封装中,低温In基钎料由于具有钎焊温度低、抗疲劳性能优良等特性,在后道芯片焊接、温度敏感器件焊接中具有应用价值。另外,因其不需要搪锡去金,在导线和镀金引线端子的焊接中也存在潜在优势。因此,本文对InSnPb Au和InSnPb两种新型In基钎料显微组织和力学性能进行研究,深入分析Au元素对InSnPb系钎料焊接的影响,并根据环境实验研究组织结构和力学性能的变化,对于该钎料体系在军用混合电路组件级封装中的应用形成指导。

1 实验

1.1 实验材料

本文选用尺寸为2.5 mm×1.6 mm×0.2 mm的片状镀金载体为实验对象,将其焊接至镀金衬板,载体和衬板均为Cu,载体与钎料界面一侧镀层为Ni层1.3~5μm,Au层2~3μm,衬板与钎料界面一侧镀层为Ni层1.3~5μm,Au层0.3~1.3μm。实验所用两种钎料成分如表1所示(本文以下均分别称为InSnPb和InSnPb Au)。

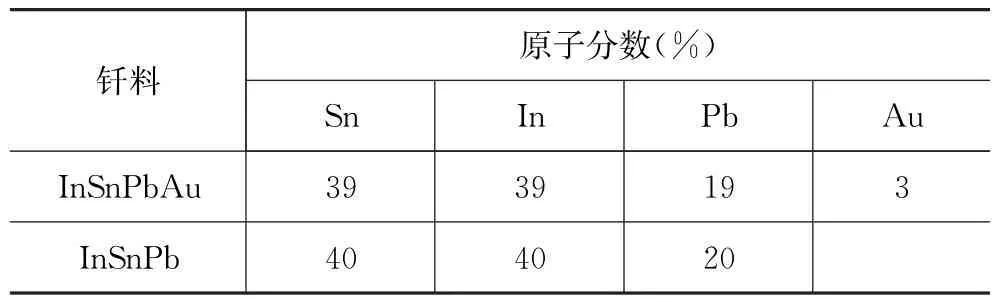

表1 InSnPb Au和InSnPb钎料成分Tab.1 Solder composition of InSnPb Au and InSnPb

1.2 实验方法

钎料热分析测试采用NETZSCH STA449F3A型热分析仪,测试钎料的DSC曲线,以确定合理焊接温度。加热区间为25~160℃,加热速度为15℃/min,测定2次,加热时采用N2气氛保护,参照材料为氧化铝粉。

钎焊采用SST5100内腔式真空加热炉进行焊接,焊接条件为:100℃预热5 min,升温速率2~3℃/min,回流温度150℃,保温30 s,降温速率3~5℃/s,氮气环境下降温。

高温老化实验条件根据GJB 360B-2009方法108[14],实验温度(100±3)℃,时间240 h。

温度循环实验条件根据GJB 548B-2005方法1010.1[13],温度循环范围为-55~+100℃,温度变化速率为10℃/min,极限温度保持15 min,共进行100次循环。

观察金相样品,采用SEM及EDS对钎焊后和高温老化实验后的样品进行界面金属间化合物厚度及成分分析;采用剪切拉力测试仪对焊接及高温老化、温度循环后样品进行剪切力强度测试,并用统计学原理分析数据,分析焊点强度变化规律。

2 结果与分析

2.1 热分析

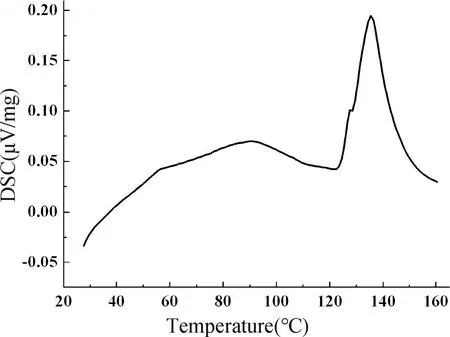

在室温到160℃范围内升温降温2次分别测定InSnPb和InSnPb Au钎料的DSC曲线,如图1和图2所示。DSC曲线表明,在熔点以下该钎料体系不存在任何热效应(吸热放热峰),即无其他相变反应。InSnPb液相线温度约为136℃,InSnPbAu液相线温度约为134℃,Au的存在降低了该体系的熔点。这是由于Au在该钎料体系中基本不具有固溶度,少量Au原子倾向于分布在晶界、亚晶界等位置,以减少表面能,这种成分偏聚效应破坏了界面位置一部分分子的分子结构,从而使熔点降低。

图1 InSnPb的DSC曲线Fig.1 DSC curve for InSnPb

图2 InSnPb Au的DSC曲线Fig.2 DSC curve for InSnPb Au

2.2 界面组织分析

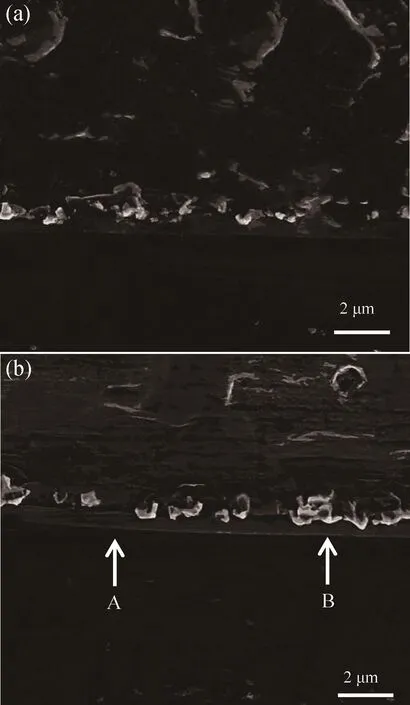

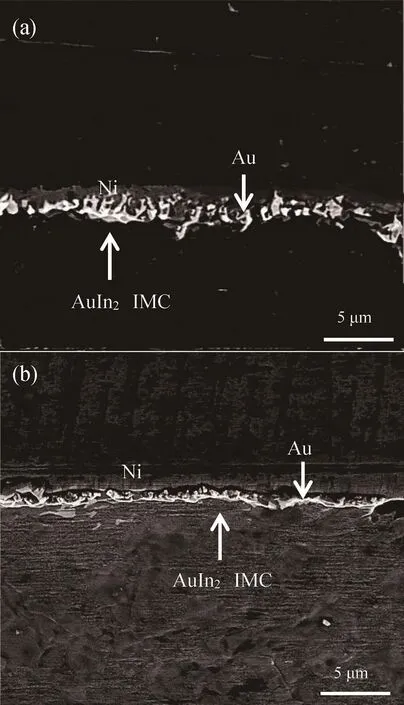

图3和图4分别为焊接后衬板(薄金)一侧和载体(厚金)一侧的界面组织形貌,两种钎料焊接界面组成比较一致,界面层主要由未反应的Au层和Au层内侧反应生成的颗粒状金属间化合物AuIn2组成。图3衬板一侧金层较薄,AuIn2的厚度不足1μm,且呈点状分布,不够致密。而图4中载体一侧均已生成非常均匀致密的IMC层,但InSnPb焊接界面IMC层较InSnPbAu明显更厚。

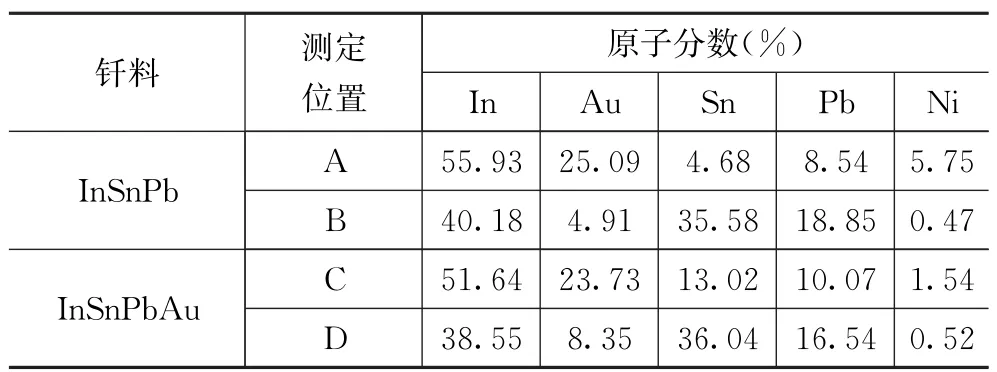

关于该钎料体系金属间化合物层在焊接过程中的形成机理,可作如下解释。由于Pb在该焊接温度通常为稳定相,因此IMC的形成主要为Au/In/Sn体系发生相互扩散结合的过程。根据Au-In相图和Au-Sn相图,Au在In和Sn中的固溶度很低(小于原子分数2%),在该焊接温度下不能生成Au/Sn体系金属间化合物及相关固溶体,只有AuIn2金属间化合物在该焊接温度下会由Au原子和In原子相互扩散形成,而由EDS成分分析(表2)可知,界面化合物原子分数为29.38%Au-70.62%In,因此该焊接体系形成的IMC为AuIn2。

图3 衬板/钎料一侧界面形貌。(a)InSnPb;(b)InSnPbAuFig.3 Interface morphology of cleading/solder.(a)InSnPb;(b)InSnPb Au

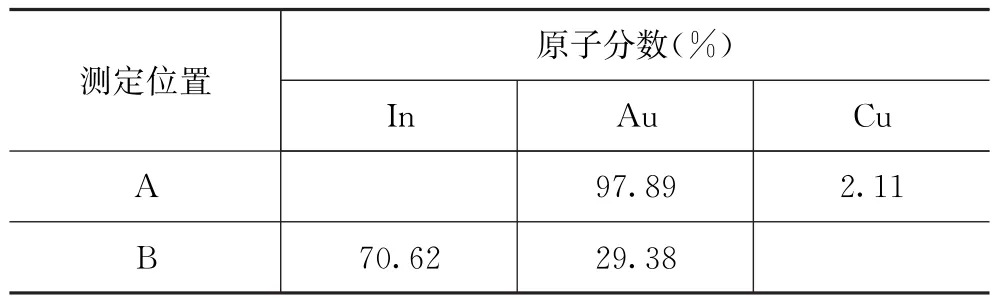

表2 钎焊界面成分分析Tab.2 Component analysis of joint interface

观察图3界面IMC及金层分布,钎料熔融后In从合金中析出,与母材外侧Au镀层反应形成AuIn2金属间化合物,理论上由于In元素的化学特性,应伴随一定氧化,而本文中钎焊界面并未发生氧化。说明Au层没有被IMC层生长而完全 “吃掉”时,这对于焊接过程中界面的抗氧化及充分润湿铺展是有利的。另外,理论上当焊接温度提高时也有助于IMC的生长,但有IMC晶粒粗化导致脆化的风险,因此不建议提高温度进行焊接。

图4 载体/钎料一侧界面形貌。(a)InSnPb;(b)InSnPb AuFig.4 Interface morphology of carrier/solder.(a)InSnPb;(b)InSnPbAu

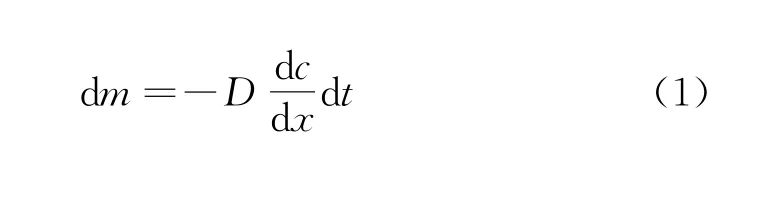

IMC层厚度的生长速度与扩散原子浓度有关,一般可用Fick定律进行描述,即单位面积下的原子扩散质量dm可由式(1)确定。

式中:D是扩散系数,与温度有关;dc/dx是扩散原子浓度梯度;dt是扩散时间。

两种钎料界面对比时,载体一侧相对衬板一侧IMC层更加致密,说明Au浓度增大时,会首先更容易沿界面横向生长使之致密化。由扩散理论,钎料熔解时,会促进扩散作用,此时Au含量较高,由于浓度梯度大可以发生快速原子扩散从而生成致密IMC层,因此可以迅速致密化。但载体一侧两种钎料焊接后IMC厚度差距较大,说明IMC继续纵向增厚时的生长动力主要由原子浓度势差控制。与InSnPb相比,InSnPb Au含有的Au降低了浓度梯度势差,降低了该体系的扩散系数,阻碍了Au原子向焊点内部扩散运动,且扩散动力不足以再完成界面向内侧的移动生长,因此在时间较短情况完成焊接时其IMC较InSnPb更薄,这一现象在Au元素浓度更高的区域(载体一侧)非常明显。

经过高温老化实验后,两种钎料焊接衬板一侧界面形貌如图5所示。可以看到,此时反应后的剩余Au层变薄,参与反应的Au原子数量增加,IMC层更加致密。金属间化合物(IMC)层不仅在固态金属和熔融金属之间形成,而且也可以在固体金属状态下继续生成。在一定的高温环境下,已生成的IMC层会继续与未反应的基体金属原子相互扩散,使IMC层继续向母材一侧推移,只是由于固态扩散与液态扩散下原子扩散速度的显著差异,该过程速度相对于熔融状态下的液态反应过程会缓慢很多。一般来说,致密且厚度适中的IMC对焊点的保护作用最强。而由于AuIn2相对于Au-Sn体系金属间化合物具有较好的延展性,可以认为与Au-Sn体系中IMC过度生长导致脆性增大不同,本文焊接体系中IMC的继续生长对于整个钎焊结构是有利的,最终IMC厚度主要取决于母材Au镀层厚度。即可认为Au镀层在一定范围内增加时可以提高原子扩散速度进而提高IMC厚度,从而提高焊接强度。又因为该体系IMC相对Au-Sn体系具有更好的延展性,因此厚金时(2~3μm)应不会产生脆化现象。此外,两者相比,由于扩散速率的差异,InSnPb钎焊界面IMC生长速率依然大于InSnPbAu,剩余Au层厚度也更低。

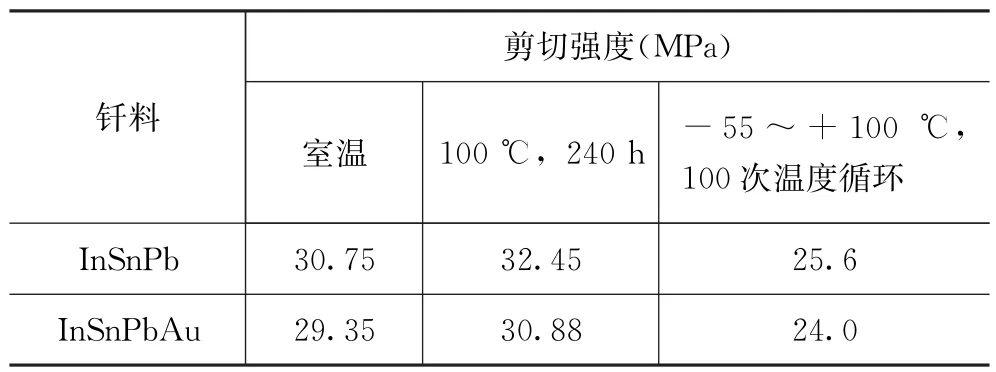

2.3 焊点力学性能分析

InSnPb和InSnPb Au焊接后的剪切力测试结果如图6和表3所示。两种钎料所有实验样品焊接后剪切强度均远高于GJB 548B[13]中方法2019.2所规定芯片剪切强度标准,即满足军用标准。与In Ag共晶钎料[12]相比,其剪切强度高出4倍以上,使用可靠性更高。InSnPb剪切强度整体上略高于InSnPb Au,是因为InSnPb载体一侧的IMC厚度虽然远大于InSnPb Au,但当焊接整体结构受到切应力作用时,失效点取决于界面结合力最薄弱的位置,在本文钎料体系中,即为衬板一侧IMC层仍不够致密的位置,因此,InSnPb的剪切强度没有明显大于InSnPb Au。

经100℃,240 h高温老化实验后,InSnPb和InSnPb Au焊点强度均有小幅提升。这主要是因为经长时间高温环境后,由固相扩散控制的金属间化合物AuIn2致密化程度进一步增加,切应力薄弱位置衬板一侧的IMC层横向致密,导致剪切强度的提升。可以预见,在该温度下继续延长高温老化时间,界面IMC层将继续致密化,随后沿垂直界面方向向内生长直至界面处的Au元素完全耗尽,其剪切强度会随着IMC的致密化和厚度增加继续得到一定提升。

图5 经100℃,240 h高温老化实验后衬板/钎料一侧界面形貌。(a)InSnPb;(b)InSnPbAuFig.5 Interface morphology of cleading/solder after aging test of 100℃,240 h.(a)InSnPb;(b)InSnPb Au

图6 InSnPb和InSnPbAu钎焊体系分别在室温、高温老化后、温度循环后剪切强度对比Fig.6 Shear strength of InSnPb and InSnPb Au at roon temperature,aging and temperature cycling

而经-55~+100℃,100次温度循环后,InSnPb和InSnPb Au焊点强度均有较大幅度下降,多次温度循环使焊接界面经历反复膨胀收缩的过程,由于IMC层与钎料和母材的热膨胀系数(CTE)差别较大,热循环引起的循环应变容易在界面逐渐积累而形成应力集中,又缺少应力释放途径,钎焊样品在多次温度循环过程中持续发生热机械疲劳行为,即应力-应变低周疲劳,最终两种钎料的剪切强度出现了较大幅度下降,下降幅度约为21%。

表3 InSnPb和InSnPb Au分别在室温下、高温老化后、温度循环后的剪切强度Tab.3 Shear strength of InSnPb and InSnPb Au at roon temperature,aging and temperature cycling

图7为InSnPb和InSnPbAu两种钎料剪切试样断口SEM形貌,表4为相应EDS成分分析。断裂位置主要位于钎料内部,从图7中 “B”“D”所示位置可以证实。夹杂少部分生长较厚的IMC,如图7中 “A”“C”位置所示。从宏观特征来讲,断裂位置大量发生于钎料处对于整体焊接结构的服役性能是有利的,由于In基钎料的弹性模量和屈服强度远低于其金属间化合物(IMC),而塑性特征远高于IMC,本文中钎料焊接体系所表现出的宏观断裂特征有利于材料发生塑性变形,可以降低高可靠军工产品在-55~+100℃(GJB 360B-2009)环境下温度循环发生低温冷脆或热应力集中引起失效的风险。两种钎料相比,从微观特征来讲,如图7(a)和(b)所示,InSnPb钎料处(“B”所示位置)断裂形貌无明显解理断裂特征,呈近等轴状,而且分布有局部滑移带等韧性断裂特征,由表4的成分分析表明除少量Au外,断裂位置的In、Sn、Pb成分与钎料非常接近。与之相比,InSnPbAu钎料处(“D”所示位置)出现部分河流花样特征,钎料中添加Au元素后,由于Au元素在In、Sn、Pb中的固溶度仅为0.2%(原子分数)左右,室温下Au在钎料中只能以游离态分布于原始晶粒晶界处,成为一种热力学的不稳定状态,在剪切作用下容易成为初始裂纹萌生位置而产生某些脆性断裂的特征。

EDS分析表明,IMC处(“A”“C”所示位置)主要为AuIn2相,少量Ni的分布则表明在焊点局部位置Au层已完全被耗尽而使底层Ni与钎料接触,该位置IMC层应会相对较厚。而InSnPbAu焊接剪切断口成分Ni含量明显低于InSnPb,InSnPb Au焊接体系中Au扩散速度低于InSnPb焊接体系,Au层有过量,则最终在剪切断口中基本没有出现Ni。这与界面形貌是吻合的。

图7 剪切断口SEM形貌照片。(a)InSnPb;(b)InSnPb AuFig.7 SEM morphology of shear fracture.(a)InSnPb;(b)InSnPbAu

表4 InSnPb和InSnPb Au断口EDS成分分析Tab.4 EDS composition analysis of InSnPb and InSnPbAu

3 结论

(1)InSnPb和InSnPb Au钎焊焊点中均生成AuIn2金属间化合物(IMC),载体(厚金)一侧IMC数量明显多于衬板(薄金),IMC也更加致密;衬板一侧InSnPb和InSnPb Au钎焊组织接近,载体一侧InSnPb钎料生成的IMC层明显厚于InSnPb Au钎料,主要是由于钎料中Au的添加在焊接时对Au原子与In原子的相互扩散产生抑制作用,而且在厚金时该效应才比较明显。

(2)InSnPb在室温、高温老化和温度循环实验后的剪切强度均略高于InSnPbAu,与界面层形成的IMC数量有关;剪切断口形貌表明,InSnPb和InSnPbAu钎焊断口均主要位于钎料处,对于承载变形是有利的。InSnPb Au相比较InSnPb表现出局部的脆性断裂特征,表明InSnPb在塑性方面可能也具有一定优势。

(3)InSnPb和InSnPb Au在经过环境实验后焊点性能依然均满足军用要求。经过100℃,240 h高温老化后剪切强度高于室温状态,这主要是由于原子固态扩散使IMC继续生长;而持续低周疲劳状态下的界面应力累积则导致经过-55~+100℃,100次温度循环后剪切强度显著下降。

(4)本文钎料体系Au层与钎料不能发生足够速率的溶解,因此厚金(2~3μm)时相对于薄金(0.3~1.3 μm)有利于提高焊接强度而且不会产生高含量脆性IMC,有利于避免传统 “金脆”问题。对比本文两种钎料,InSnPb在厚金界面IMC数量更多的情况下,强度高于InSnPb Au,且没有表现出更强的脆性特征,因此,InSnPb是更佳的低温钎料选择。