110 m 超深地下连续墙成槽引起的地层扰动分析

姚燕明 景 浩 杜云龙 夏 铭 狄宏规

(1. 宁波市轨道交通集团有限公司,315012,宁波;2. 宏润建设集团股份有限公司,315048,宁波;3. 同济大学交通运输工程学院,201804,上海∥第一作者,正高级工程师)

城市地下空间开发与利用已成为提高城市容量、缓解城市交通、改善城市环境的重要手段。随着城市建设进程的加快,发展超深地下空间将成为未来城市建设的趋势。城市轨道交通密集的线路与车站建设不可避免地对周围建(构)筑物产生影响。作为软土地区成熟的基坑开挖围护结构,地下连续墙因其安全性和稳定性被广泛使用。但随着基坑开挖深度的不断加大,含有软弱黏土和砂粉土的复杂地层中超深地下连续墙施工则面临着成槽时间长、施工难度大、槽壁稳定差等难题。

为明确超深地下连续墙施工所引起的地层扰动,确保成槽精度,国内外学者从施工技术、现场试验、模拟优化等方面对超深地下连续墙的成槽过程展开了研究。对其施工技术的研究主要包括成槽施工方法、泥浆控制、钢筋笼吊装和水下混凝土灌注等[1-3]。也有部分学者在上海、天津、宁波等典型软土地区进行超深地下连续墙现场试验[4-6],以评价软土地区超深地下连续墙成槽稳定性,总结关键技术参数。此外,文献[7]通过建立有限元模型还原槽段施工全过程,并研究槽段宽度、泥浆重度等参数对变形控制的影响。文献[8]通过数值模拟,从地层条件、施工参数等方面研究了微承压水地层中超深基坑地下连续墙的成槽稳定性问题。文献[9]基于库仑理论提出了槽壁稳定安全系数的计算公式。虽然目前对于超深地下连续墙成槽施工的研究已经比较成熟,但对施工过程的模拟还较少。

为研究超深地下连续墙铣槽工艺对地层的扰动,本文依托宁波城市轨道交通3 号线儿童公园站工程,开展110 m 超深地下连续墙现场试验,并通过通用有限元软件模拟铣槽机成槽施工。结合现场实测数据,分析总结了超深地下连续墙成槽过程中引起的槽壁变形和地层扰动,可为软土地区超深地下连续墙成槽施工提供参考和借鉴。

1 工程概况

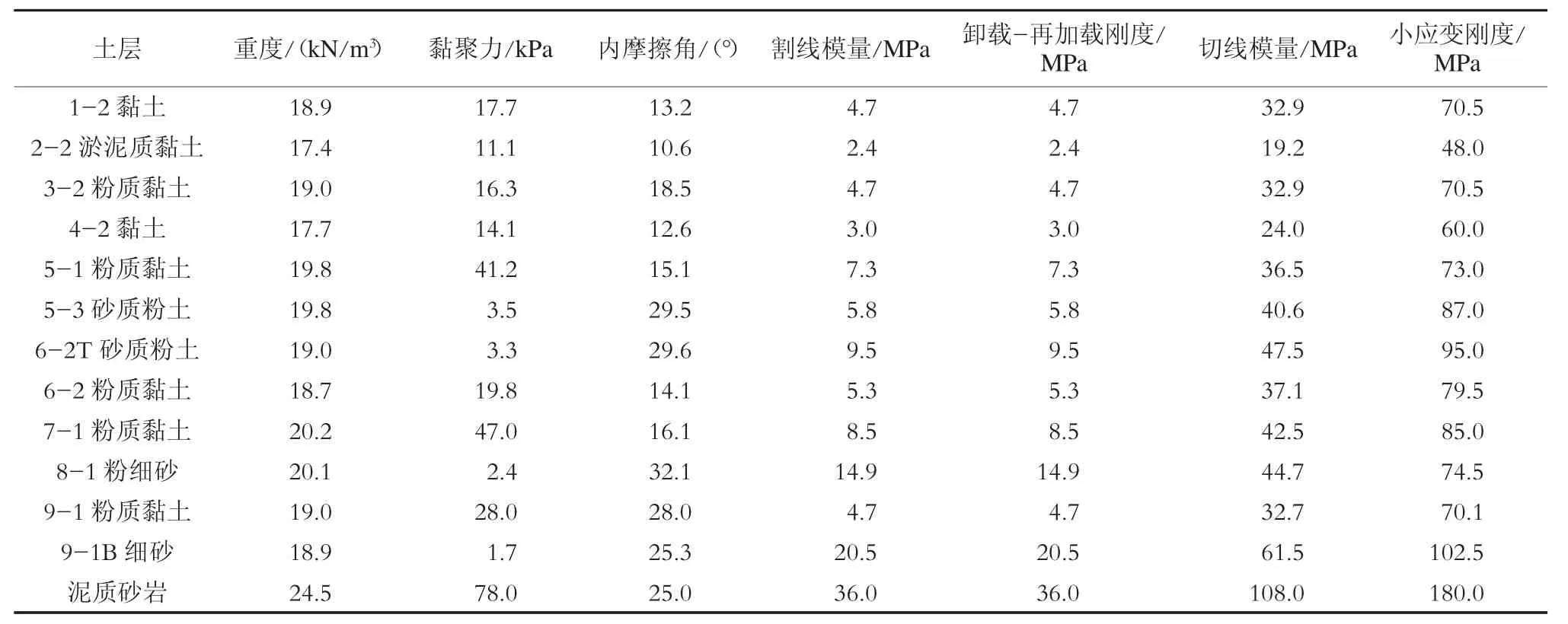

宁波市轨道交通3 号线儿童公园站为地下3 层岛式站台车站,位于兴宁路与中兴路路口东北侧,西侧为中兴路,采用明挖顺作法施工。围护结构地下连续墙共计193 幅,其中19 幅深为50.41 m,171 幅深为76 ~77 m,3 幅深为110 m(即为试验槽段)。110 m 超深地下连续墙试验槽段位置如图1 所示。建设场地揭示其土层类别可分为黏土、黏土-粉砂互层土、粉细砂和全-中分化泥质砂岩共4 大类。各土层物理力学性质指标如表1 所示。

拟建场地地下水类型主要为第四系孔隙潜水、孔隙承压水。其中孔隙潜水主要赋存于浅部的填土、黏性土层中。表部填土结构松散、空隙大、富水性差、透水性较好;浅部黏性土层的富水性、透水性均较差,地下水埋深的季节性变化幅度为1.0 m 左右,地下水稳定水位埋深为1.3 m ~2.7 m。对本车站基坑有显著影响的主要是I-2 层孔隙承压水,其赋存于8-1 层粉细砂中,渗透系数约为10-2cm/s,透水性属中等,水量大,单井开采量为200 ~1 000 m3/d,系市区地下水主要开采层之一。

儿童公园站作为换乘车站,基坑埋深较深,不可避免地涉及到I-2 层承压水的处理。考虑到该层承压水深、厚,且涌水量大等特点,为减少基坑降水对周边的影响,本车站采用超深地下连续墙来完全隔断I-2 层承压水。

图1 110 m 超深地下连续墙试验槽段位置示意图

表1 土层的物理力学性质指标

2 110 m 超深地下连续墙成槽试验

2.1 试验布置

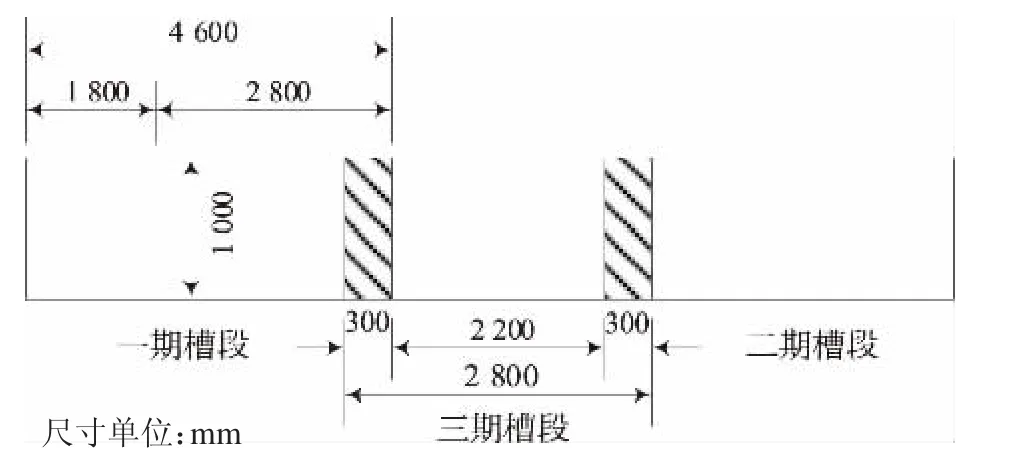

为探索铣槽机施工工艺在超深地下连续墙施工中的极限,验证百米级的超深地下连续墙在软土、砂粉土等复杂地层中施工的可行性,掌握超深地下连续墙成槽稳定及对周围环境影响的控制方法,依托于宁波轨道交通3 号线儿童公园站基坑工程,共选取3 幅槽段进行了110 m 超深地下连续墙成槽试验,槽段设计厚度1 m,具体分幅示意图如图2 所示。其中,一期槽段和二期槽段均通过两次铣槽完成,对应的槽段开挖宽度为4.6 m,第1 铣宽度为2.8 m,第2 铣在一边实一边空的情况下施工剩余1.8 m宽的槽段;待槽段铣槽结束后,下放钢筋笼,浇筑混凝土。三期槽段在前两期槽段施工结束后进行,槽段开挖宽度为2.8 m,利用铣槽机直接切削已成槽段的混凝土,形成带有细微锯齿状的粗糙混凝土接触面,切割的混凝土(阴影部分)宽度为每侧30 cm,最终铣槽完成后下放钢筋笼并浇筑混凝土。试验过程中重点监测了成槽精度和土体沉降。

图2 槽段划分示意图

2.2 试验结果

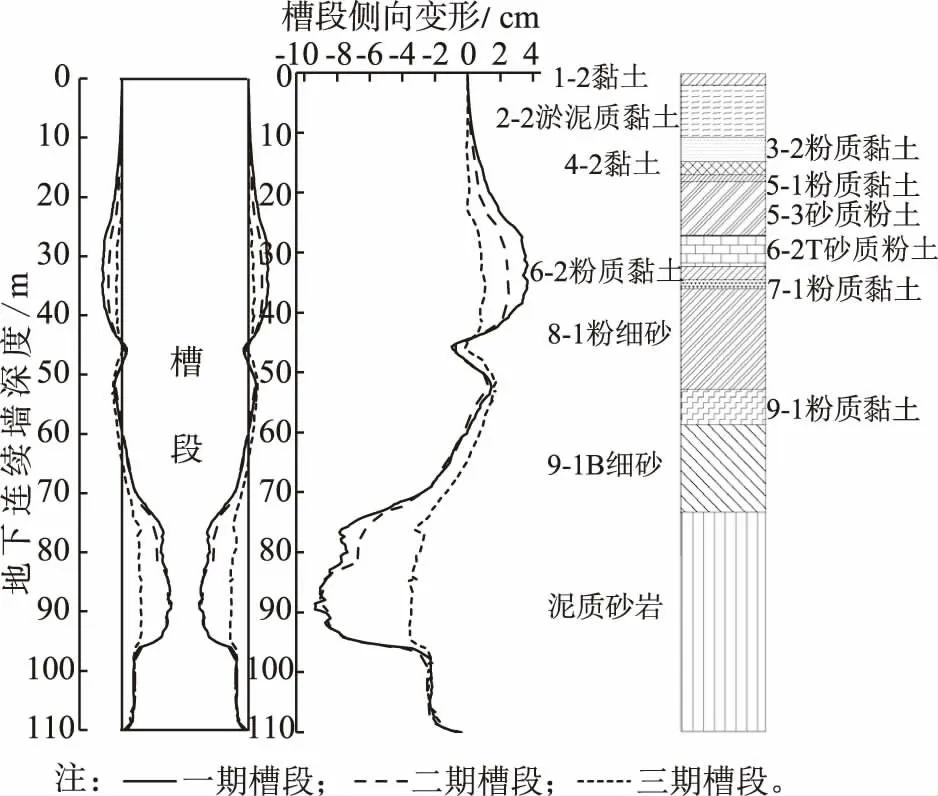

三期槽段和前两期槽段之间通过铣槽形成的粗糙混凝土接触面提高了接缝的咬合程度,形成止水良好且致密的地下连续墙接头。但110 m 超深地下连续墙接缝防水保证的前提是确保地下连续墙施工精度符合要求。通过超声波检测成槽质量,整个施工过程将槽壁变形控制在9 cm 内,即可满足110 m 超深地下连续墙试验的成槽精度为1/1 000(即11 cm)的要求。考虑到实际施工过程中,地下连续墙沿着槽壁的横向开挖,端头变形随着开挖的进行被不断抵消,因此施工中主要关注槽壁的侧向变形。侧向变形是指110 m 超深地下连续墙槽壁相对于设计厚度1 m(如图2 所示)的附加变形。

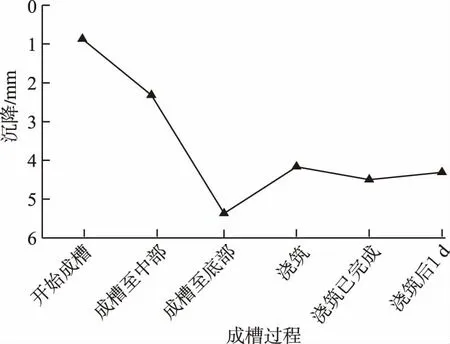

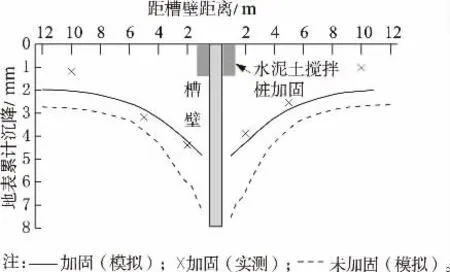

对于成槽过程中引起的地表累积沉降,实测主要影响范围在距110 m 超深地下连续墙5 m 左右,但总体来看引起的沉降较小。这主要是因为在成槽前采用水泥土搅拌桩对地下连续墙两侧进行了加固。而在成槽过程中,最大地表沉降速率发生在成槽期间,随着成槽完成,地表沉降速率开始减缓,浇筑混凝土期间,流态混凝土作用在槽壁上的力大于泥浆压力,地表会出现少许上抬。一期槽段外累计最大地表沉降点在施工期间变化趋势如图3 所示。

图3 110 m 超深地下连续墙一期槽段成槽引起的地表沉降

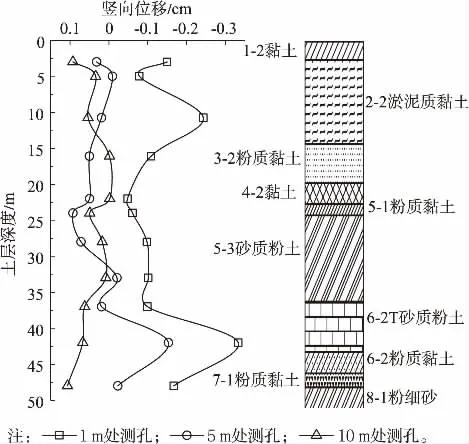

为进一步了解110 m 超深地下连续墙试验对各层土体的具体扰动,于三期槽段中部外1 m、5 m、10 m 处设置3 处测孔,布置沉降磁环,以监测土层分层沉降。因受施工条件限制,测孔深度仅设置到地表以下50 m 范围内。监测所得各土层的竖向位移结果如图4 所示。由图4 可见,各土层沉降主要发生在槽壁附近(即1 m 处的测孔),而稍远处沉降较小,10 m处基本没有沉降。此外,相较于其他土层,2-2 淤泥质黏土层和6-2 粉质黏土层沉降更大,这主要是由于其土质较差,如表1 所示,其变形模量均较小。另外,6-2 层作为第I2 承压水层的上覆土层,因地下连续墙成槽导致承压水泄压,不可避免地会引起上覆土层的沉降。但总体而言,各土层的沉降量级较小,110 m 超深地下连续墙铣槽法施工对周边土层竖向变形影响较小。

图4 三期槽段测孔的分层竖向位移累积示意图

3 数值模拟

3.1 模型建立

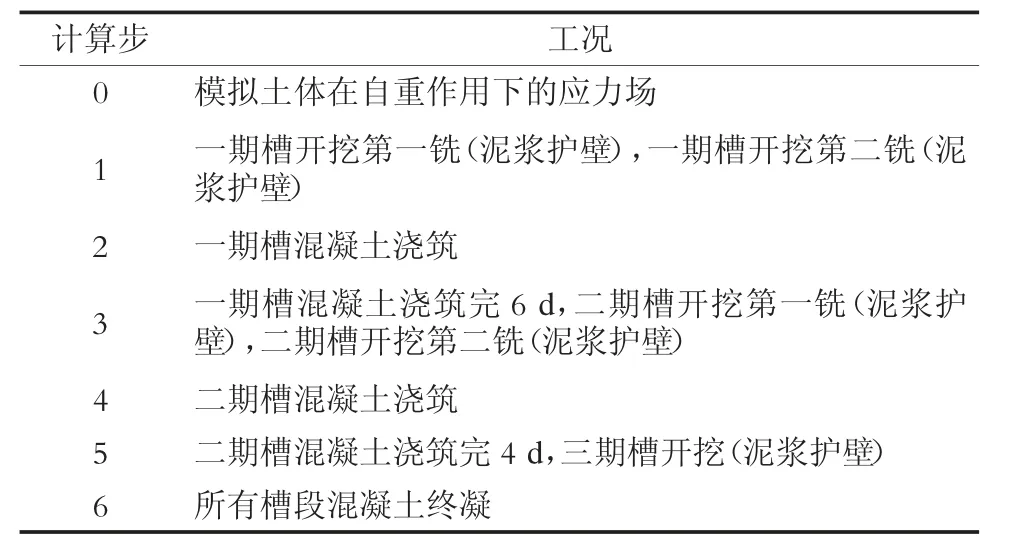

为进一步分析110 m 超深地下连续墙铣槽工艺对槽壁变形及地表沉降的影响,在上述现场试验数据的基础上,采用Plaxis 3D 有限元计算软件对成槽过程进行施工模拟。模拟包括3 幅110 m 超深地下连续墙槽段、加固区及周围一定范围土体。具体的数值模拟步骤见表2。

表2 数值模拟步骤

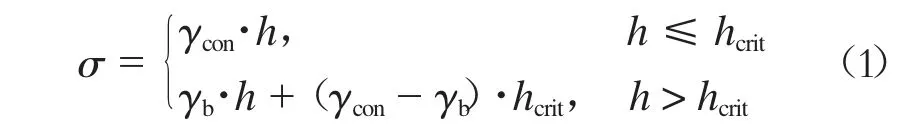

土层采用小应变土体硬化本构模型(HSS),土层的物理力学性质指标见表1。采用面荷载来模拟泥浆护壁时槽壁的压力,即面荷载取为γb·h(其中γb为泥浆重度,h 为开挖深度)。而对于混凝土浇筑阶段流态混凝土对槽壁压力的模拟则基于目前广泛使用的流态混凝土压力双线性分布模式[9],其示意图如图5 所示。

流态混凝土压应力分布表达式如下:

式中:

σ——泥浆护壁时槽壁的压应力;

γcon——流态混凝土重度;

hcrit——流态混凝土静水压力分布临界深度,通常选为H/3(H 为槽段最终开挖深度)。

图5 泥浆护壁及混凝土浇筑阶段面荷载模拟示意图

图6 混凝土终凝时槽壁的整体侧向变形模拟示意图

图7 各阶段槽段侧向变形对比

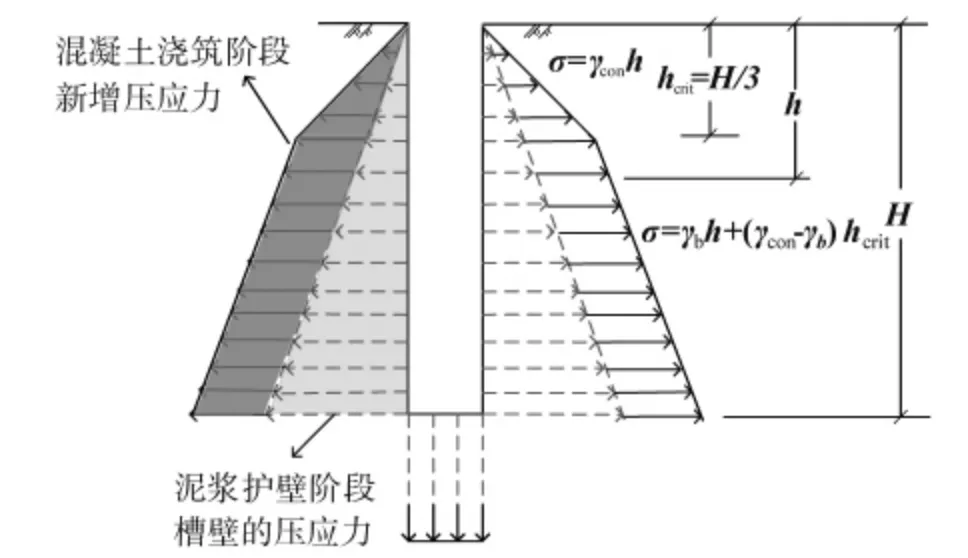

3.2 槽壁侧向变形

图6 为开挖结束后,混凝土终凝时槽壁的整体侧向变形模拟,可以看出,槽壁上半部分在侧向向外变形,而在下半部分则向槽内方向变形。这主要是因为在模拟混凝土浇筑阶段时,在hcrit以上流态混凝土压应力分布的斜率取为混凝土的实际重度(γcon=23.0 kN/m3),其大小要大于槽壁后的水土压力,从而挤压槽壁向外变形;而hcrit以下流态混凝土的压应力分布的斜率则与泥浆重度(γb=11.0 kN/m3)一致,此时随着开挖深度的不断加大,流态混凝土所提供的压力不足以抵挡周围的水土压力,从而槽壁向内变形。

在本试验槽段中,三期槽段槽壁的最大变形主要发生在80 ~100 m 深处(即9-1B 细砂层),三期槽段的最大侧向变形要明显小于前两期槽段。考虑到一期槽段和二期槽段成槽方式上基本一致,而三期槽在一、二期槽段浇筑完混凝土一段时间后才进行施工,相当于对三期槽段两端进行了“加固”。模拟所得一期槽段、二期槽段和三期槽段在混凝土终凝时所对应的槽壁最大侧向变形分别为9.36 cm、9.16 cm 和2.39 cm。

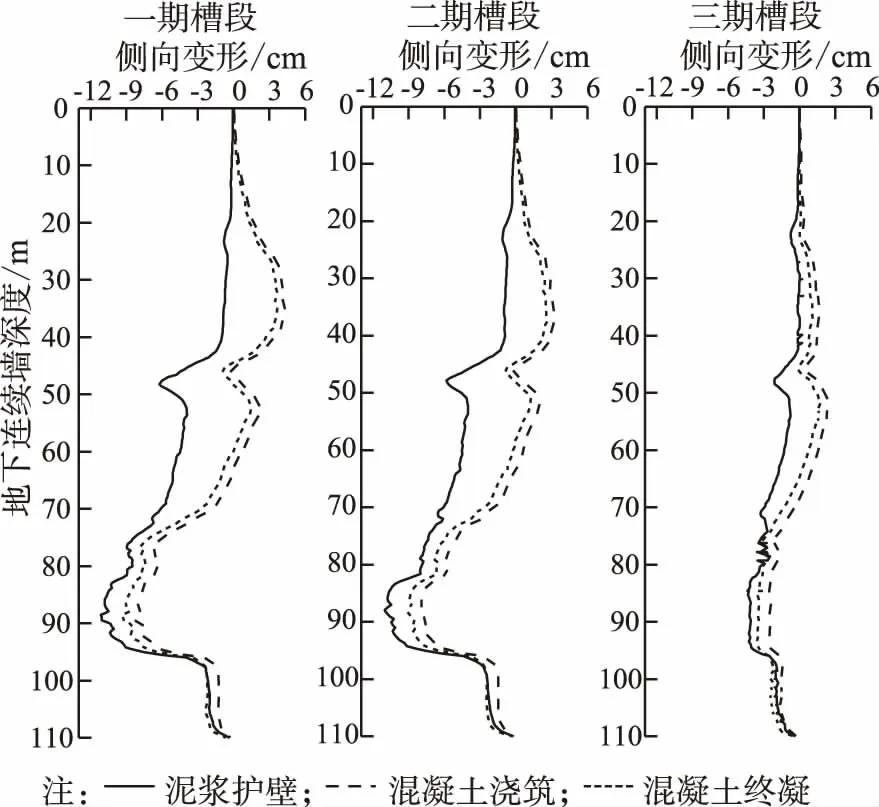

进一步对成槽过程进行分析,对比泥浆护壁、混凝土浇筑和混凝土终凝3 个阶段所对应的槽壁侧向变形,如图7 所示。考虑到泥浆所能提供的压力大部分与土体中的水压力相抵消,对于各期槽段,在泥浆护壁阶段,槽段总体向内变形;而在混凝土浇筑后,在流态混凝土的作用下,槽段相较于泥浆护壁阶段向槽壁外侧变形;最后在混凝土终凝时,由于流态混凝土因凝固而不断丧失其静水压力,在水土压力作用下混凝土被挤压,槽壁又向内侧稍微变形,但由于混凝土强度迅速提高,故变形很小。因此,在成槽过程中,每阶段的变形控制都影响着最终混凝土终凝时的成槽精度。尤其在泥浆护壁阶段,对于超深地下连续墙,由于其开挖深度大,当开挖达到一定深度后,泥浆的压力可能无法抵抗水土压力而导致槽壁坍塌,其多见于砂土层。因此在实际施工中,通常随深度增加而增大泥浆密度以确保槽壁稳定。在本次110 m 超深地下连续墙试验中,施工至60 m 以下时,即加大泥浆密度,并减缓下铣速率来确保成槽精度。

3.3 地表沉降

作为泥浆护壁成槽过程中槽壁整体失稳的主要形式,施工过程中更应关注浅层失稳。在110 m 超深地下连续墙试验过程中采用φ850 mm@600 mm 水泥土搅拌桩在地下连续墙两侧加固槽壁,加固深度为15 m。成槽过程中引起的地表累积沉降如图8 所示。地表沉降测点分别位于一期槽段外2 m、5 m、10 m处,模拟所得结果与实测数据接近,累计沉降曲线呈漏斗状,靠近槽段下沉量较大,往两侧蔓延影响逐渐减小。通过对槽壁两侧有无加固进行对比可以明显地看出,在对地下连续墙两侧进行加固后,地表累积沉降量可减小35%左右,一定程度上说明了槽段加固的必要性。除此以外,在实际施工过程中,考虑到浅地层均为极软弱的淤泥土(约在地面下4 ~15 m 范围),并且此工艺成槽时间较长(一般一期槽、二期槽为2.5 ~4.0 d,三期槽为1.5 ~3.0 d),在施工机械及地表局部超载等因素的作用下,成槽过程中这部分土易塌方,因此在成槽前对槽段两边作加固很有必要。

图8 110 m 超深地下连续墙施工结束引起的地表累积沉降

4 结语

本文依托宁波轨道交通3 号线儿童公园站基坑工程,结合110 m 超深地下连续墙成槽试验,分析了土体沉降等实测结果,并通过数值模拟研究了超深地下连续墙成槽过程中所引起的地层扰动特征,主要结论如下:

1)铣槽工艺可以很好地控制成槽过程引起的地层扰动,成槽精度可达到1/1 000;槽施工引起的地表累计沉降曲线呈现漏斗形状,靠近槽段下沉量较大,往两侧蔓延影响逐渐减小,各土层分层沉降稳定,总体沉降量较小。

2)在泥浆护壁阶段,槽段向槽壁内侧变形,而在混凝土浇筑阶段,槽壁的上部变形向槽外,最终凝固后向槽内方向产生少许变形。在所使用的铣槽工艺下,三期槽的槽壁侧向变形明显小于前两期槽,槽壁侧向变形的控制效果主要取决于对前两期槽的控制;槽段深度越大,槽壁侧向变形控制效果越差。

3)110 m 超深地下连续墙的最大变形主要发生在细砂层,实际开挖过程中需严格控制泥浆密度,防止砂土层塌孔。考虑到110 m 超深地下连续墙成槽深度大、时间久的特点,在成槽前需对槽段两侧地表软弱土层进行加固,还应在施工过程中实时监测泥浆的密度、黏度、含砂率、pH 值等关键指标,必要时及时补充新泥浆,以确保成槽的稳定性。