沿采空区不规则回采工作面分区瓦斯治理研究

焦振华,林卫国,黄洪涛,郭克宝,袁秋鹏

(1.安徽理工大学 省部共建深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;2.济宁矿业集团有限公司金源煤矿,山东 济宁 272000)

随着我国煤矿开采深度和开采强度的增加,采掘部署趋于复杂化,采空区面积逐年增大,瓦斯涌出量急剧增加,瓦斯防治形势严峻[1-3]。瓦斯灾害种类繁多,除典型的瓦斯爆炸、煤与瓦斯突出、中毒窒息等灾害事故外,还能够与采空区顶板垮落运动、冲击地压和采空区自然发火等其他类型的灾害相互作用,形成更加复杂、严重的复合动力灾害[4],严重威胁矿井安全高效生产。

围绕煤层瓦斯参数测定、瓦斯涌出量预测、瓦斯抽采与利用、瓦斯监测监控等方面开展了大量有益的研究[5-8],为有效防治瓦斯灾害提供了理论与技术支撑。针对特厚煤层,近距离煤层群,松软煤层,地质构造区等高瓦斯地质开采条件,进行了瓦斯综合治理技术探索实践[9-11]。金源矿3下煤层煤类为1/3焦煤,具有低硫、低灰、高发热量,是优质的煤炭资源。金源煤矿历年瓦斯等级鉴定结果虽为(低)瓦斯矿井,然而,局部地段受地质构造和采空区影响出现瓦斯涌出异常情况,且同时有冲击地压和煤层自然危险。目前,对于低瓦斯沿采空区回采工作面瓦斯治理研究比较有限。因此,本文以金源矿23下27工作面为工程背景,结合工作面实际生产地质条件、覆岩裂隙分布规律、掘进期间瓦斯涌出规律,对采空区瓦斯富集区进行划分,提出工作面分区瓦斯治理措施,经济、有效的解决瓦斯隐患,以期为类似条件工作面瓦斯治理提供参考借鉴。

1 工作面概况

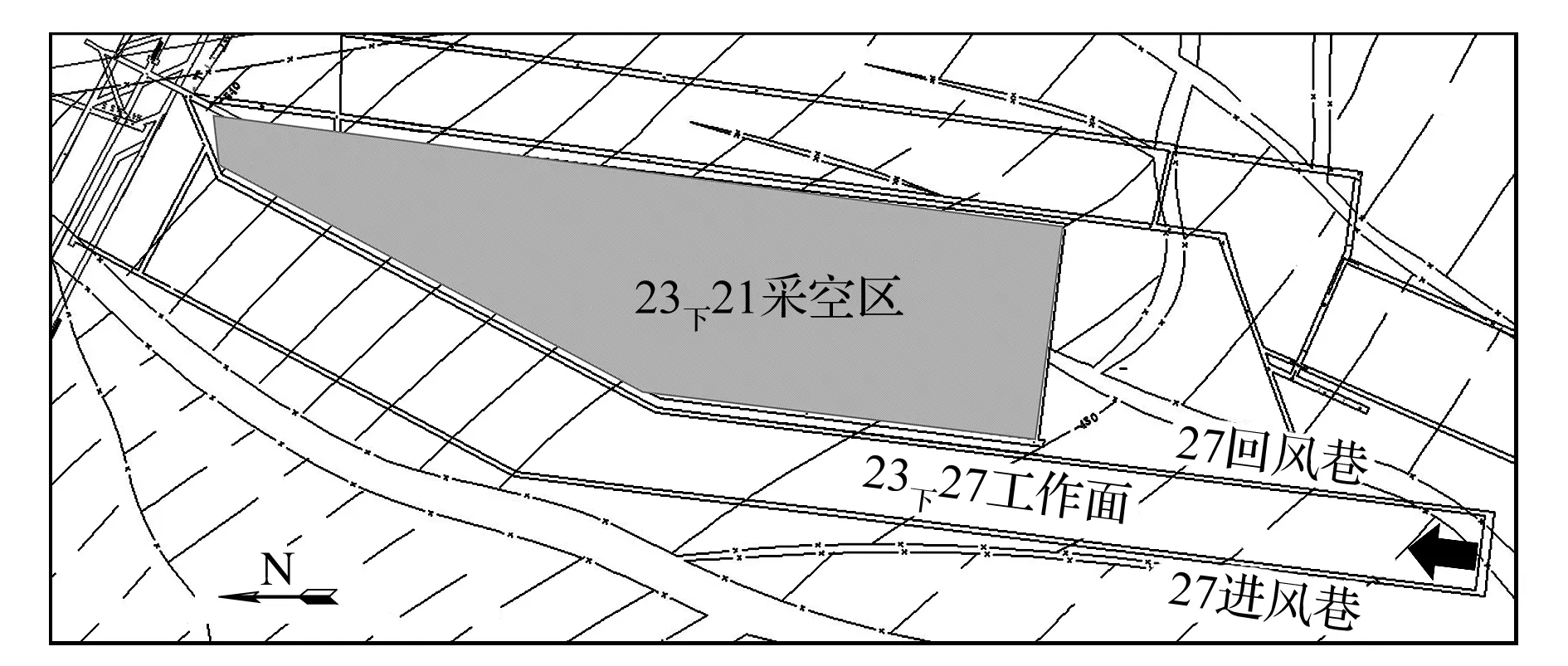

金源矿位于山东省济宁市微山县境内,矿井采用立井单水平上下山开拓,现生产水平-560m水平。23下27工作面位于其二采区,东临23下21采空区,西邻DF32、F34及F34-2断层,南临1-2钻孔,北邻西翼轨道大巷,23下27工作面布置如图1所示。

图1 23下27工作面布置

23下27工作面受断层影响为不规则工作面,工作面长度约50~78.2m,平均64.1m。煤层底板标高-541~-388m,底板平均标高-464.5m。工作面煤层总体为一单斜构造,呈南高北低,西高东低。工作面煤层赋存条件较稳定,煤层倾角4°~15°,平均9.5°,煤层厚度均厚2.5m,为综采一次采全高工作面。3下煤层直接顶板为灰色细粒砂岩、粉砂岩、泥岩。底板以泥岩、粉砂岩为主,局部为炭质泥岩和细粒砂岩。3下煤冲击倾向性属于II类,为弱冲击倾向性煤层。

经测定3下煤层瓦斯含量为1.90~2.47m3/t,瓦斯压力为0.16~0.23MPa。煤尘有爆炸性危险,爆炸性指数37.49%。煤层自燃倾向等级数Ⅱ类(自燃),最短自燃发火期为53d。瓦斯相对涌出量为3.17m3/t,绝对涌出量为3.41m3/min,工作面回采期间计划风量为600m3/min。

2 工作面回采期间瓦斯来源分析

23下27回风巷为沿空掘进工作面,与23下21采空区预留煤柱宽度仅为6m,且存在防冲钻孔与采空区沟通。23下21采空区瓦斯平均浓度在10%以上。23下27回风巷掘进期间回风流瓦斯浓度达到0.3%~0.5%,掘进期间局部位置曾发生瓦斯超限现象。

23下27工作面位于23下21采空区西侧,且相对位置较高。23下27工作面俯采、下行通风等条件均不利于瓦斯防治。回采期间存在受采动影响导致23下21采空区与23下27采空区沟通,23下21采空区瓦斯涌入23下27工作面造成工作面瓦斯超限的可能。此外,23下27工作面有冲击地压危险,冲击地压显现可诱发大量高浓度瓦斯瞬间涌入工作面及其他地点,造成瓦斯事故。因此必要对23下27工作面回采期间瓦斯运移规律进行分析,并提出相应瓦斯治理方案,以确保工作面安全回采。

3 工作面瓦斯运移规律分析

3.1 采空区瓦斯富集规律

以往研究表明[12-14]:采动裂隙带是瓦斯流动和储集的主要通道和空间。根据3下煤层地质条件,冒落带和裂隙带高度可分别按下式计算[15]:

式中,∑M为累计采厚,m;Hm为冒落带高度,m;Hl为裂隙带高度,m。

经计算:3下煤层开采后冒落带高度Hm=5.9~10.3m;裂隙带高度Hl=27.3~38.5m。

23下21采空区与23下27工作面之间区段煤柱的塑性区大小按下式计算:

式中,M为煤层的厚度,取平均值2.8m;δ为侧压系数,δ=μ/(1-μ),泊松比μ=0.18,δ=0.22;c0为煤层界面间的黏结力,一般取1.2MPa;ψ0为煤体的内摩擦角,取20°;pZ为煤帮受到的平均支护阻力,取值范围为0~1MPa,一般近似0.25MPa;K为煤体应力集中系数,平均取1.8;γ为覆岩平均容重,25kN/m3;H为巷道埋深,H=500m。

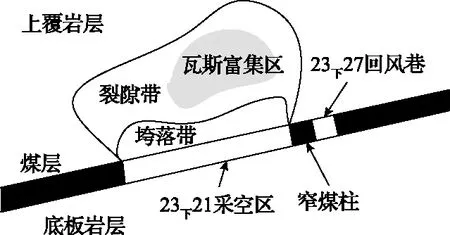

估算得到研究区域煤柱塑性区ρ≈2.5m,考虑变形和片帮等效应,区段煤柱(煤柱宽度为6m)近似为塑性状态:煤柱破坏和裂隙发育明显,能够形成瓦斯运移与沟通的通道。由此可以得出,23下21采空区与23下27工作面形成瓦斯沟通有:区段窄煤柱发生塑形变形,形成侧向瓦斯沟通通道;顶板结构破坏和侧向老顶断裂,形成顶部瓦斯沟通通道。23下21采空区瓦斯主要富集在裂隙带,受到煤层倾角变化影响,“两带”偏向23下27回风巷一侧,如图2所示。

图2 23下21采空区两带特征与瓦斯富集

3.2 采空区瓦斯富集区划分

23下21采空区底板等高线具有“北低、南高”的基本特征,高差约150m。在23下21切眼和回风巷(近区段煤柱一侧)之间存在“三角”区域。此外,北侧采空区宽度较小,南侧采空区宽度相对较大,两方面共同造成了局部“三角”区域瓦斯转移(由低向高)和富集(浅部尖角区域)。

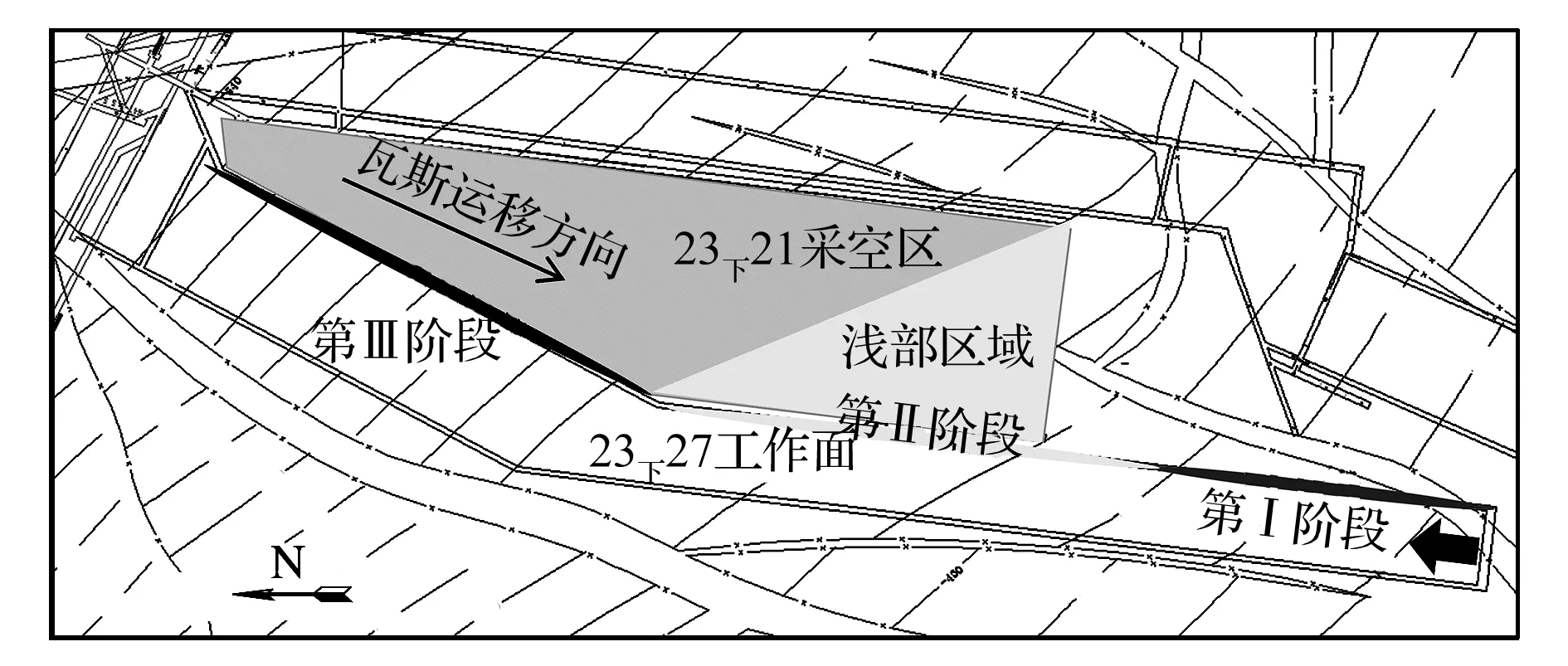

23下27回风巷掘进至23下21切眼前后170m范围内瓦斯涌出量偏高,掘进至23下21切眼后施工瓦斯监测孔实测采空区瓦斯浓度为42.86%,约为采空区平均瓦斯浓度的4倍,验证了采空区瓦斯富集区的存在。结合掘进期间瓦斯涌出规律,将采空区瓦斯富集程度划分为三个区域,如图3所示。

图3 23下21采空区瓦斯运移富集情况

由图3可知:第Ⅰ阶段为实体煤区(240m),从23下27工作面切眼到距离23下21采空区60m左右;第Ⅱ阶段为采空区瓦斯富集区(280m),推采到23下21工作面、23下27工作面两个工作面“见方”的位置;第Ⅲ阶段为采空区瓦斯不富集区(370m),推采过23下27工作面剩余区域。

不同区域分别采取针对性防治瓦斯措施,对于实体煤区和采空区瓦斯不富集区,主要采用“风排”瓦斯的方式,并铺设一路抽排管路备用,以下着重介绍采空区瓦斯富集区瓦斯治理措施。

4 采空区瓦斯富集区治理

4.1 封堵漏风通道

为控制采空区由于漏风导致大量瓦斯涌出,分别在进、回风隅角设置挡风障。风障长度为10m,与顶底板、煤帮接严实,减少向采空区漏风,同时有利于防止煤层自然发火。

使用LFM轻型喷涂材料喷涂在23下27回风巷靠近采空区一侧巷帮、顶板喷涂。LFM轻型喷涂材料具有快速、高膨胀率,且有一定强度不易破裂等性能。在采空区瓦斯富集区域采取集中喷涂方式,用于防止采空区瓦斯受气流扰动等因素影响导致采空区瓦斯外溢。另外,对煤帮发现防冲钻孔及时封堵。

4.2 回风隅角埋管抽放

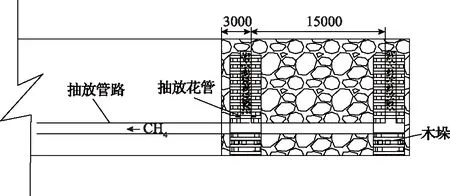

采用回风隅角埋管方式,间歇性抽排回风隅角内范围内瓦斯,形成负压区,改变回风隅角的风流场,从而排除回风隅角的积聚瓦斯,同时监测CO浓度,防止采空区自然发火。

具体实施为:沿23下27工作面的回风巷的埋设两趟D200mm防爆瓦斯抽放管,距底板距离约0.5m,两趟管路交替使用。在每趟管路安设三通,三通上方安设1m的立管(花管),立管离地板不少于1.5m,并打麻花眼,以加大抽放量和扩大流场范围,提高抽放效果。花管顶部用细丝网包裹,防止落煤将吸入口堵塞,周围用木垛保护,防止花管被压裂和堵塞,影响抽放效果,如图4所示。

图4 上隅角埋管抽放瓦斯(mm)

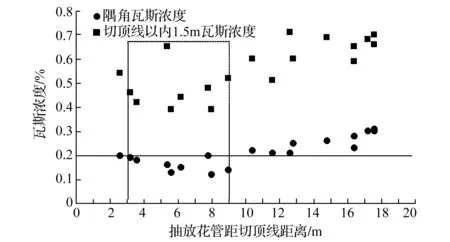

当一趟管路的立管进入切顶线时开启本路抽放,随着工作面继续推进,花管逐步进入采空区深部时停止本管路抽放,如此循环。在实际操作中,以3个循环作为考察对象,统计分析抽排效果与花管离切顶线距离关系,按照实践结果及时调整花管与切顶线的距离,改变抽放步距。工作面推进54m后,对回风隅角及切顶线以内1.5m位置的瓦斯浓度进行统计分析,如图5所示。

图5 瓦斯浓度与抽放花管位置关系

由图5可知:花管离切顶线的距离基本上在3~9m之间时,回风隅角瓦斯浓度低于0.20%,此时切顶线以内1.5m处的瓦斯基本在0.50%以下,随着花管的深入,隅角及切顶线以内的瓦斯逐步上升,从安全角度考虑,应确认花管的有效抽放范围是深入切顶线3~9m比较合适。因此交替抽放布局设置为3~9m。瓦斯抽放泵流量实际测定为31~35m3/min,抽放管内瓦斯浓度平均为1.2%,抽放量平均为0.42m3/min。

4.3 采空区高位钻孔抽放

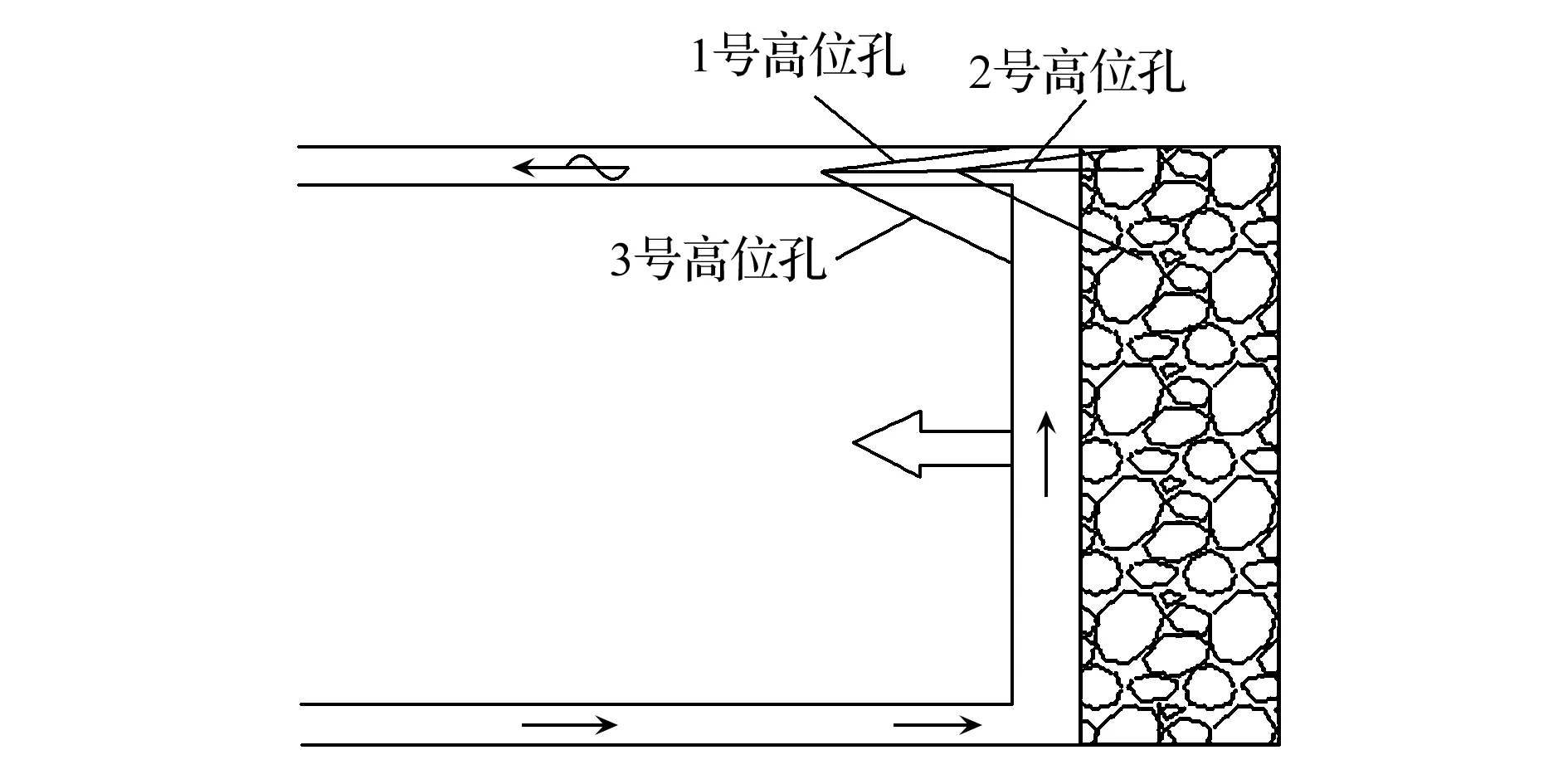

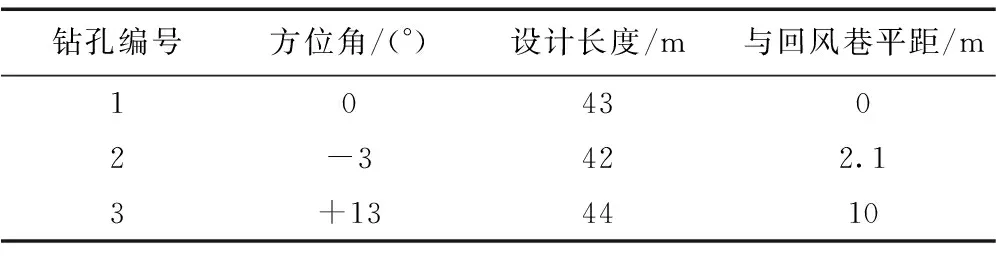

采用高位钻孔对采空区富集瓦斯进行抽放,在回风巷向煤层顶板施工钻孔,终孔位置设计层位为离煤层顶板15m的位置。设计3个钻孔,其中靠近23下21采空区一侧布置,用以拦截23下21采空区瓦斯向23下27采空区涌出,并同时抽放23下27采空区瓦斯。其中,3号高位孔偏上隅角10m,向工作面方向,设计目的为了扩大隅角区域的抽放范围,该区域瓦斯流场对隅角瓦斯影响较大,高位钻孔布置如图6所示,具体设计参数见表1。

图6 高位钻孔布置方式

表1 高位钻孔参数表

当高位钻孔的终孔的位置距离(平距)工作面煤壁20m时,开始进行抽放,工作面继续推进至离下一个钻场54m时,停止前一个钻场的抽放,进行下一个钻场的抽放,以此类推。抽采钻孔直径75mm,全长下抽采2寸PVC阻燃防静电防爆管,管前端为筛管(1~2m),前端封好防止堵孔。钻孔聚氨酯封孔大于5m。

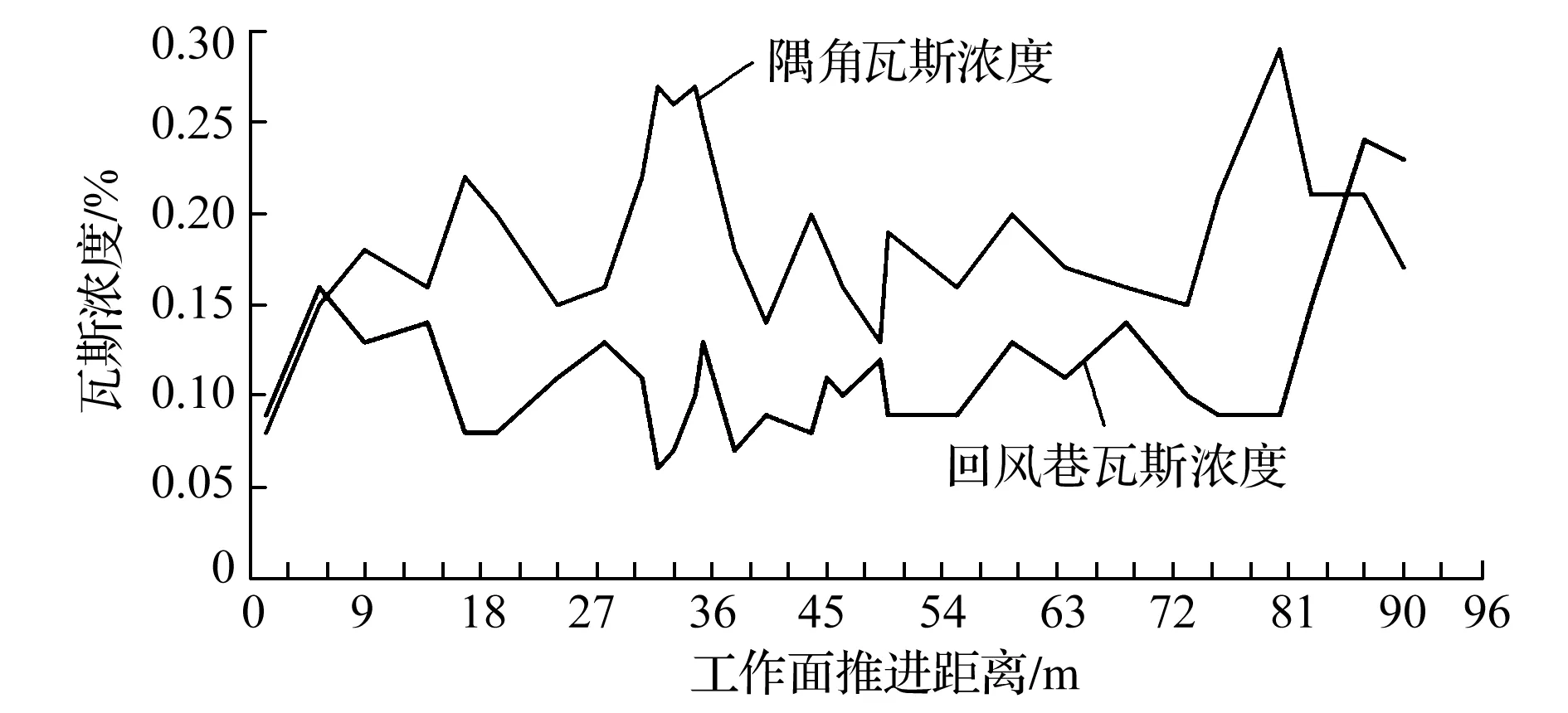

5 现场治理效果

23下27工作面未采取分区瓦斯治理措施前,23下27回风巷掘进期间回风流瓦斯浓度约0.5%,局部最大瓦斯浓度达到5.3%,严重影响掘进生产。对采空区瓦斯富集区实施分区瓦斯综合措施后,对23下27工作面推过23下21采空区切眼位置90m的瓦斯数据进行统计,瓦斯浓度变化曲线如图7所示。

图7 瓦斯浓度变化曲线

由图7可知,统计数据反映出回风隅角平均浓度为0.19%,回风巷瓦斯平均浓度为0.11%,工作面回采过程中,瓦斯未出现超限现象,回风巷瓦斯浓度稳定在0.06%~0.12%之间,回风隅角瓦斯浓度稳定在0.14%~0.22%之间,没有出现上升趋势,瓦斯得到有效控制,实现了安全生产,杜绝了瓦斯超限对安全、生产的影响,提高了回采效率。

6 结 论

1)对23下27工作面回采过程瓦斯来源进行了分析,相邻23下21采空区平均浓度在10%以上,俯采、下行通风等条件均不利于瓦斯防治。

2)分析23下27回采过程中采空区瓦斯运移规律,结合掘进期间瓦斯涌出规律,将采空区瓦斯富集程度划分为三个区域,实体煤区,采空区瓦斯富集区,采空区瓦斯不富集区,不同区域分别采取针对性防治瓦斯措施。

3)针对采空区瓦斯富集区,采用喷堵瓦斯涌出通道、上隅角抽放、采空区高位钻孔抽放瓦斯措施后,工作面回采期间,回风巷瓦斯浓度稳定在0.06%~0.12%之间,回风隅角瓦斯浓度稳定在0.14%~0.22%之间,瓦斯未出现超限现象,经济、有效的解决了瓦斯隐患。