厚松散层地面高压注浆参数现场试验确定方法

李存禄,余大有,翁洪周,绪瑞华,姚直书,彭世龙,张亮亮

(1.山东能源临沂矿业集团有限责任公司,山东 临沂 274000;2.安徽省煤田地质局 第一勘探队,安徽 淮南 232035;3.临沂矿业集团菏泽煤电有限公司 郭屯煤矿,山东 菏泽 274000;4.安徽理工大学 土木建筑学院,安徽 淮南 232001,5.安徽建筑大学 建筑结构与地下工程安徽省重点实验室,安徽 合肥 230601)

随着我国浅部煤炭资源开采殆尽,深部资源的开发成为必然。矿区水文地质条件随深度的增加逐渐趋于复杂,由断层、破碎带等软弱地层引发的深部井筒破坏、巷道变形和马头门失稳等问题频发,造成重大安全隐患和巨大经济损失。

自20世纪80年代以来,我国华东地区厚松散层立井井筒共发生数十起偏斜事故,严重影响煤矿生产及人员安全[1,2]。针对此类井筒偏斜破裂形式,国内不少学者对偏斜原因进行了研究并根据不同偏斜原因和偏斜程度提出了相应治理措施,如荣传新[3]、经来旺[4]和崔广心[5,6]等认为井筒偏斜的主要原因在于井筒底部厚含水层在煤矿生产、风化基岩裂隙发育和工作面开采扰动等多种影响因素下产生大面积、大流量的失水,地层疏水产生不均匀沉降致使井筒发生偏斜,除此之外,工业广场保护煤柱留设不够[7,8]以及井筒周边软弱地质条件[9]也能产生或加剧井筒偏斜。针对上述井筒偏斜原因,不少专家提出地面注化学浆液[10]、壁后注浆[11]和割梁[12,13]的治理方案,并成功应用于邱集矿、张双楼和大黄山矿的井筒偏斜治理,取得了良好的纠偏效果。

类似郭屯煤矿如此巨厚松散层立井井筒偏斜事故国内外尚属首次发生,其偏斜机理目前还需进一步研究,治理技术尚无工程案例可依。本文根据大量生产实践及井筒注浆修复经验,以地面注浆治理郭屯煤矿主、副、风井井筒偏斜工程为工程背景,采用钻孔压水与地面高压注浆现场试验方法,根据试验监测数据得到地层透水率和单位吸水量与深度、注浆压力的变化关系,以及各层位受注点注浆压力与静水比值和压水流量与注浆流量比值确定注浆压力、注浆量的大小。研究成果在该矿主、副、风井地面注浆治理井筒偏斜工程中得到成功应用,为今后类似条件巨厚松散层地面注浆参数确定提供了参考依据。

1 工程概况

山东省菏泽市巨野矿区郭屯煤矿设计生产能力2.4Mt/a,工业广场内主、副、风净直径分别为5.0m、6.5m、5.5m,井深853.0m、882.0m、773.0m。该矿2010年3月投产后,由于矿井开采疏排水,造成地面下沉,于2015年左右发现主井井筒向北、西两方向最大偏斜量分别为30mm、348mm;副井井筒向北、西两方向最大偏斜量分别为104mm、336mm;且井筒偏斜发生在表土基岩交界面以上表土段,由下而上逐渐增大分布,并均向该矿非对称开采工作面方向偏斜,已严重威胁矿井生产安全。

郭屯矿主、副、风井井筒偏斜机理复杂,涉及水文地质因素繁多,笔者研究团队研究认为,该矿井筒出现的竖向压缩变形和破损是由地层非均匀疏水固结沉降产生的竖向附加力与水平环向附加力共同作用所致;井筒出现偏斜的原因可能是在巨厚松散层薄基岩特殊地质条件下,非对称开采引起的井筒周边地层不均匀沉降所致。为不影响矿井正常生产,通过方案论证,决定采用地面注浆对井筒不均匀偏斜、沉降进行治理。

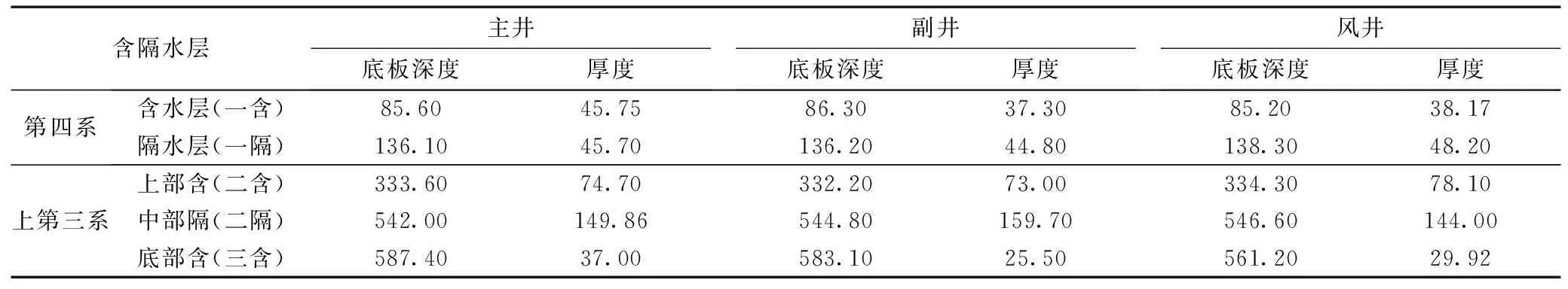

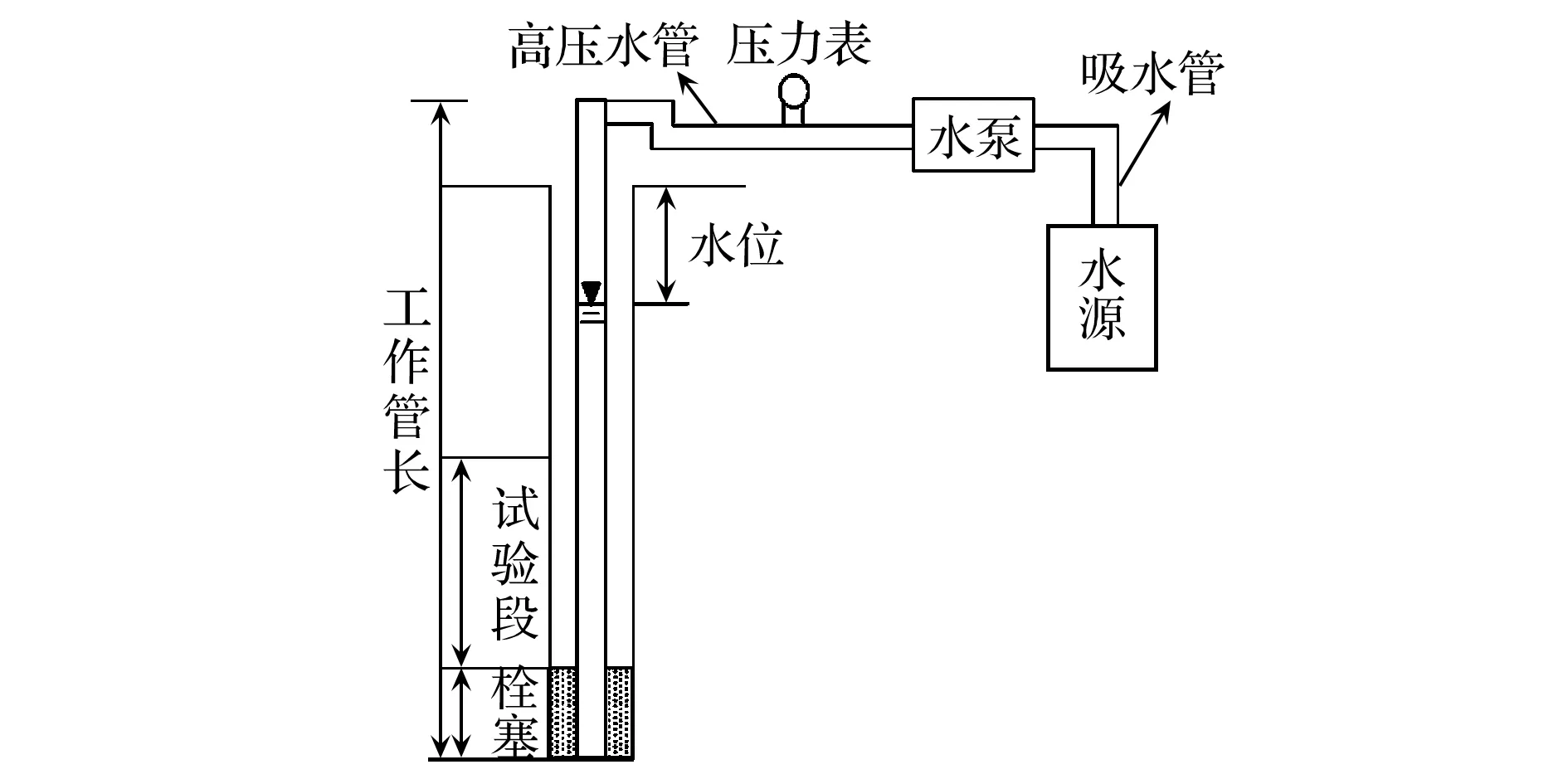

该矿主、副、风井筒穿越的松散层厚分别为587.4m、586.2m、578.1m,3个井检孔含(隔)水层划分见表1。

表1 松散层含、隔水层划分 m

检查孔揭露的地层自下而上分为奥陶系、石炭系、二叠系、新近系和第四系。

第四系含水层(一含)以中、细砂为主,局部有粉砂和粗砂,含砂层4~6层,砂层厚度19.1~77.10m,含砂率15.4~58.8%,砂层比较松散,连续性较好,透水性较强。

第四系隔水层(一隔)以灰绿、棕黄色粘土、砂质粘土为主,厚51.4~120.6m,占全层段的41.2~84.6%;塑性指数17.1~24.8,部分呈软塑状态。在第四系下部以粘土层为主,其隔水层性能良好。

新近系上含水层(二含)厚91.80~385.60m,平均285.97m。由中、细砂层与杂色粘土、砂质粘土相间沉积而成。砂层厚度70.0~149.2m,富水性较强,为松散孔隙承压水含水层。

新近系中隔水层(二隔)以粘土、砂质粘土为主,占地层总厚的15.4%~84.9%,由上而下固结程度渐增,底部近百米段为软硬塑性具备的粘土、砂质粘土隔水层;粘土中夹有柱状或板状石膏晶体,富含蒙脱石矿物,易膨胀,具有良好隔水性。

新近系下含水层(三含)厚85.80~229.50m,平均157.77m。据井田内抽水试验资料,抽水层段砂层累厚21.15~25.30m,渗透系数0.0028~0.0512m/d,矿化度2.216~2.844g/L,水质较差,属富水性弱的松散孔隙承压含水层。

为不影响矿井正常生产,同时防止厚松散层底部含水层疏水引起井筒进一步偏斜,采用地面高压注浆对底部含水地层进行加固,通过现场预注浆试验确定注浆参数,为后续注浆施工提供参数依据。

2 厚松散层地面高压注浆试验

在进行厚松散层地面高压注浆前,需在各立井井筒周边合理布设若干检验孔,通过检验孔压水试验分析检验孔周边松散层含水层的渗透性能。由于本次试验主要注浆对象为松散层底部含水层,因此布置的所有检验孔均钻进到松散层底部含水层底板处。根据井筒偏斜方向,检验孔大致布置在井筒西北侧。此外,为便于观测,检验孔尽量布置在一条直线上,且立井井筒各自周边检验孔距离不应过远。检验孔自2016年6月2日开始施工,2017年7月27日完工,共施工8个孔,其中主井井筒周边2个(孔号:主检孔、主1孔),副井井筒周边2个(孔号:副检孔、副1孔),风井井筒周边3个(孔号:风检1孔、风检2孔、风检3孔),风检3验证孔1个,各检验孔平面位置如图1所示。

图1 试验孔平面位置示意图(m)

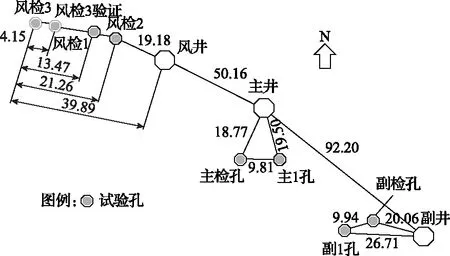

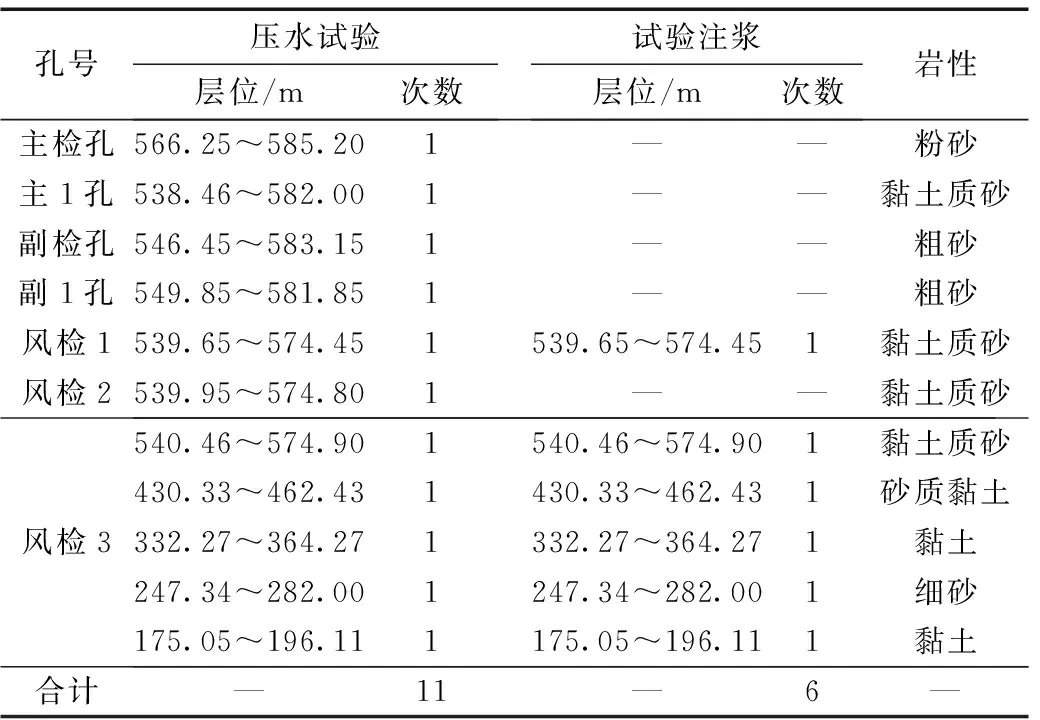

主检孔、主1孔、副检孔、副1孔、风检1孔、风检2孔分别对松散层底部含水层进行压水试验,试验采用的设备为兰州盛达采油机械制造有限责任公司生产的3NB35-126型三缸单作用柱塞泵,功率126kW。试验过程中对受注点压力和清水压入流量进行测试。风检1孔对松散层底部含水层进行地面高压试验注浆,风检3孔分别对设计的5个层段进行了试验注浆,试验共注水泥浆1026.2m3。试验孔在不同的层位共完成11次压水试验,6次试验注浆见表2。

表2 试验孔压水试验、试验注浆层位

2.1 压水试验

本次地面高压注浆试验通过对井筒周边的检验孔进行压水试验获取地层水文地质参数。压水试验是基于达西定律理论,采用承压稳定流井法计算地层水文地质参数的水文试验。试验通过向研究层段施加一定压力,并注入清水,根据一定时间内所注层段吸收水体的水量分析地层透水性能。其原理如图2所示。图2中,Q为压水流量;hw为含水层稳定水位至含水层底板高度;h为含水层静止水位至含水层底板高度;M为含水层厚度;R为影响半径;r为注浆孔半径

图2 压水试验原理

试验开始前,对钻孔进行清水洗孔,通过将栓塞放置松散层底部含水层底板对压水段进行隔离,通过对初始水位的观测后,正式开始压水测试。试验每半小时观测流量、压力一次,获得各检验孔压水数据。压水试验装置如图3所示。

图3 压水试验装置

2.2 地面高压注浆试验

通过对井筒周围厚松散层注浆,可以降低受注段渗透性,提高其变形模量,减小其在失水条件下的变形系数,从而保护井筒;同时也可提高受注段强度,特别是在结构面以及透镜体周围形成水泥保护层,起支撑作用,减少失水造成的地层压缩量,从而阻止或减缓疏水沉降引起的井筒偏斜。本次地面高压注浆试验是通过对风井1孔底部含水层和风检3孔5个层段进行注浆,注浆段根据以下原则确定:

1)三井筒范围内新生界松散地层可作为同一单元体来考虑,注浆段统一划分。

2)注浆段划分以隔水层(粘土层)为控制层位,以砂层为主,砂层和粘土层互层较多的层段作为注浆段,一次注浆段高控制在25~50m。

3)鉴于底含与上覆松散层无水力联系,故400m以下(特别是底部含水层)作为主要注浆层位,多布置注浆段。

地面注浆过程为:

1)下管:本次套管均采用丝扣连接方式,注浆段为花管,花管眼用嵌缝带堵上,外裹40目尼龙纱网,每隔200mm用扎丝扎牢。下管前按设计要求配管,并编上号,严格按顺序下管;下管完成后,下止浆塞至下部一层实管底界深度以上拉塞,孔口焊实。

2)固井:下管完成后,套管与孔壁之间环状间隙用水泥粘土浆进行封堵,固井之前用泥浆循环孔2个循环,按水∶水泥∶粘土=1∶0.7∶0.3配比浆液,用注浆泵进行灌浆,直至孔口返浆停泵。侯凝7~8h起塞,再侯凝24h,下钻透孔。

3)洗井:透孔结束后,洗孔至孔内水清砂净,按套管内体积配置浓度1%焦磷酸钠溶液,用泵灌入孔内,浸泡24h后,下活塞反复对各注浆段进行洗井,直至水清砂净。洗井完成后下止浆塞拉塞,进行水位观测。

4)注浆:风井1孔底部含水层和风检3孔5个层段分别进行注浆,直至最后一层注浆层,注浆结束。

3 注浆试验结果分析

3.1 压水试验结果分析

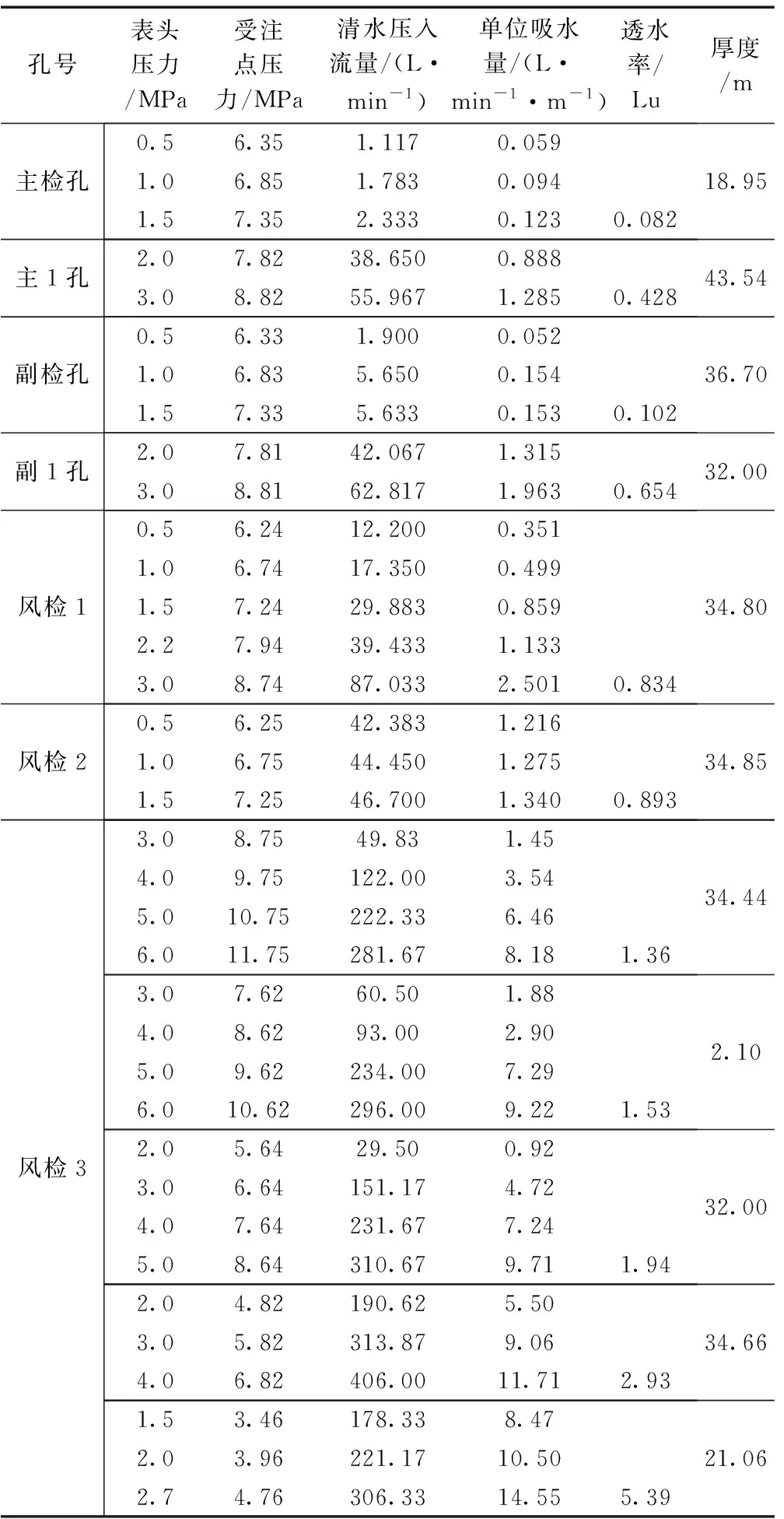

现场压水试验过程中通过对各试验孔各压水层段的压力和清水压入流量进行监测,获得了大量试验数据,根据《工程地质手册》[13]得到各试验孔各层位地层透水率与深度和单位吸水量与注浆压力的关系见表3。

表3 各层段压水试验单位吸水量、试验段透水率

透水率是反映试验段透水性的参数。我国相关注浆工程实践[14]表明:透水率在3或5Lu以上的岩土体,可注性较好;透水率1~3(或5)Lu之间的岩土体,可注性一般,且需看岩土体裂隙宽度如何再定;透水率小于1Lu的岩土体,可注性较差。由表2风检3孔的各层段透水率可知,地层透水率随松散层厚度的增加而减小,且整个表土层内透水率均大于1,因此可注性一般。风检1孔和风检2孔的透水率接近于1,因此其底含可注性也一般。其余试验孔的透水率均小于1Lu,其中主检孔的压水层段最深,该层段的透水率为最小值0.082Lu。

由表3中主检孔、风检1孔、风检2孔和风检3孔各试验层段受注点压力和单位吸水量之间的变化关系可知,各试验孔受注点压力越大,单位吸水量越大,两者近似呈线性增长关系。当风检3孔第五层位(三含)受注点压力为11.75MPa时,该处单位吸水量为8.18L/(min·m),透水率为1.36Lu,说明厚松散层底部含水层具有可注性。

3.2 高压注浆试验结果分析

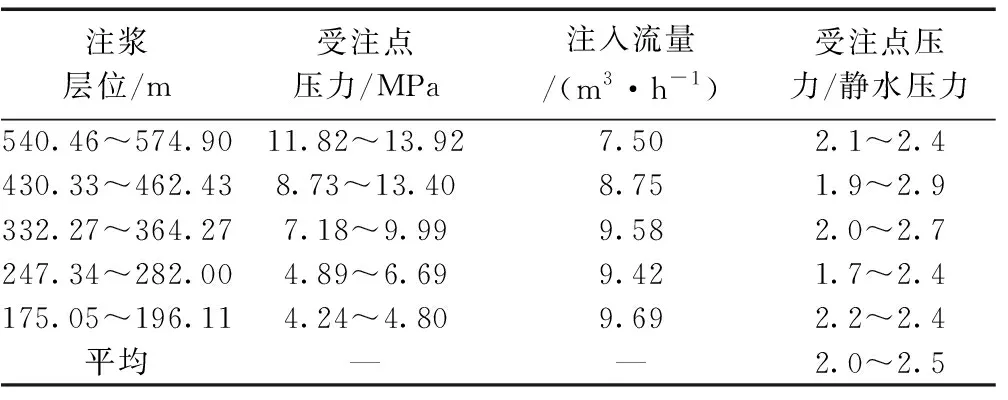

根据风检3孔现场注浆试验测量数据,得到风检3孔不同注浆层位受注点压力与注入流量的关系,结果见表4。

表4 风检3孔注浆压力与静水压力的关系

由表4试验数据可知,松散层深度越深,地层的单位吸浆量越小,单位吸浆量由上部的9.69m3/h下降至底部的7.5m3/h,但总体下降较少,表明松散层底部仍具可注性。通过计算风检3孔各层位受注点注浆压力与该处静水压力的比值,结果发现风井井筒范围内松散地层范围该值平均为2.0~2.5,故郭屯煤矿深厚松散层地面高压注浆压力达到2.0~2.5倍的静水压力时,水泥浆可顺利注入底部含水层。

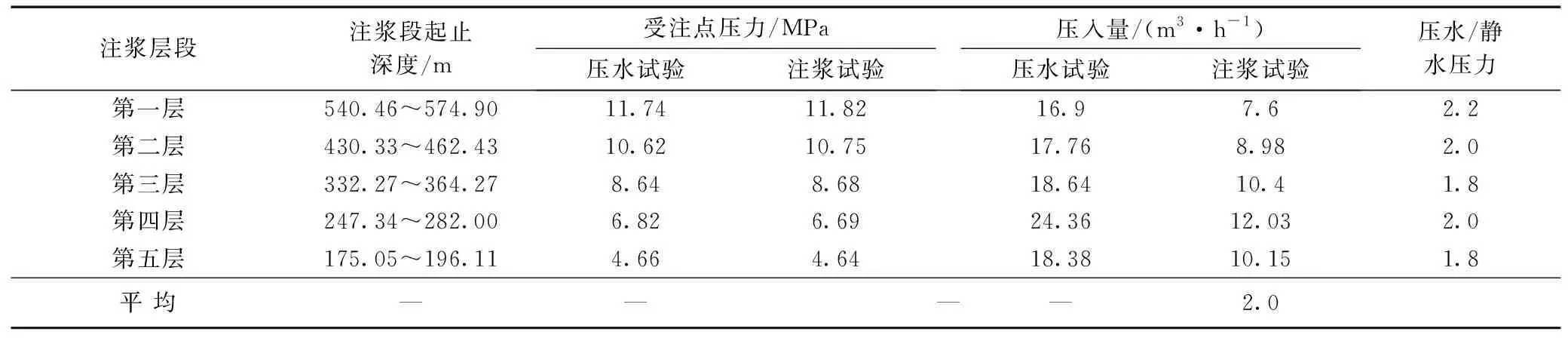

风检3孔不同注浆层位受注点注浆压力与浆液压入量的关系见表5,由表5可知风检3孔各注浆层位压水试验和注浆试验受注点压力基本相同,但压水流量要比注浆流量多,其比值范围为1.8~2.2,平均为2.0倍。因此,同一注浆段,在压力相同的情况下,注浆流量是压入流量的一半。

表5 风检3孔压水流量与注浆流量的关系

3.3 厚松散层地面高压注浆参数确定方法

根据立井井筒附近检查孔的各层位的压水试验确定受注点静水压力和清水压入量,得到受注点压力与透水率和单位吸水量之间的关系。然后根据各层位地面高压预注浆试验,比较受注点注浆压力与静水压力的定量关系,确定注浆压力的范围;再由注浆量与清水压入量的定量关系确定高压注浆流量的范围。该确定方法可为厚松散层地面高压注浆施工提供参数依据。

4 注浆效果评价

风检3孔压水注浆开始20min后,风检1孔口开始出水,风检2孔为发现出水,说明风检3孔和风检1孔两孔沟通,但风检1孔和风检2孔内未见水泥浆,说明两孔并未串浆,注浆效果良好。风检3孔第一层、第二层、第三层注浆期间风检2孔水位上升幅度最大也只有5.15m,相当水柱压力0.0515MPa;第四层、第五层注浆时风检2观测孔水位变化呈锯齿状,整体呈下降趋势,但变化幅度很小,最大也仅1.42m。风检3孔距离风井井筒中心39.89m,在压水和注浆之前,风井共安装传感器17层,计249个传感器,试验过程中各井筒应变特别是风井井筒无明显变化,井壁没有发现水量增大现象,说明此次注浆试验过程中注浆压力对井筒影响很小。注浆后12d,根据地面主井井筒周边各监测点位向偏斜反方向运动,平均修复位移量为49mm,主井现偏斜299mm,偏斜修复量完成14%,修复效果显著。

5 结 论

1)通过分析郭屯矿深厚表土层地面高压注浆试验风检3孔现场监测数据,结果表明井筒穿越深厚松散地层透水率随厚度的增加而减小,松散层上部的透水率为5.39Lu,下部为1.36Lu;风检3孔各注浆层位单位吸水量与受注点压力近似呈线性增长关系。风检3孔的各层段透水率均大于1,因此可注性一般。

2)郭屯煤矿松散层深度越深,地层的单位吸浆量越小,单位吸浆量由上部的9.69m3/h下降至底部的7.5m3/h。深厚松散层地面高压注浆压力达到2.0~2.5倍的静水压力时,水泥浆可顺利注入拟加固地层;各注浆层位压水试验和注浆试验受注点压力相同的情况下,注浆流量是压水流量的一半。

3)地面高压注浆修复井筒偏斜试验过程中,主副风立井井筒应变实时监测值变化较小且处于安全值以内,说明此次注浆试验过程中注浆压力对井筒基本无影响;主井井筒纠偏效果达14%,修复效果显著。