采空区下覆特厚易自燃煤层回采巷道支护设计及优化

张京民

(河南能源化工集团新疆投资控股有限公司,新疆 乌鲁木齐 830026)

我国已探明的建井基础储量达到2796亿t,其中厚煤层占比达到44%,同时,我国每年的煤炭产量超过45%来自于厚煤层。从20世纪80年代开始,机械化的厚煤层采煤方法引起越来越多的煤矿重视,厚及特厚煤层的开采技术体系逐渐建立[1,2]。截止目前,放顶煤开采已成为7m以上厚及特厚煤层开采的首选采煤方法。目前7~14m煤厚的综放开采方法在配套技术与装备方面已经较为成熟;近年来,大采高与综放开采技术应用越来越广泛,14~20m特厚煤层采用一次采全厚大采高综放开采的矿井越来越多,特厚煤层大采高综放开采具有生产集约化、效率高的优点,有利于实现高产高效,但同样存在防灭火压力大、覆岩运动范围大等不足[3-5]。虽然综放开采技术能够提高工作面的采煤效率,但也要求巷道具有更高的稳定性来适应放顶煤开采[6]。特别是在煤层群中开采采空区下覆特厚易自燃煤层时,上部采空区压力对下部综放工作面回采巷道稳定性的影响增大,进而造成巷道深部围岩劣化发育,给巷道支护带来很大困难[7-12]。此类巷道的锚网索支护面临更高、更严苛的要求,因此,深入开展采空区下覆特厚易自燃煤层回采巷道支护设计研究具有重要意义[13-15]。

1 工程概况

河南能源新疆公司永宁煤化2301首采面位于二采区(单翼采区),采区走向长度600~1200m,倾向长度300~500m,面积约0.5km2,开采23#—25#煤层,煤层厚度平均17.03m,采高2.8m,23#—25#煤层标高+550~+716m,上部42.7m为22#煤层采空区。煤的自燃倾向性:I类容易自燃煤层,煤尘具有爆炸危险性。2301首采面上、下巷为矩形断面,巷道断面尺寸为3600mm×2800mm,结合22#煤层巷道支护情况,以工程类比法对2301轨道巷支护方式进行了初步设计,采用“锚网索+钢筋梯”联合支护,巷道断面顶部锚杆均使用规格为∅20mm×2000mm的高强锚杆,锚杆间排距为750mm×800mm,巷道帮部普通锚杆规格为∅16mm×1600mm,间排距为800mm×800mm,沿巷道中心线布置一排锚索,间距6000mm,锚索规格为∅15.20mm×7300mm。由于2301特厚易自燃煤层综放工作面地质条件的复杂性,以及综放工作面回采巷道矿压规律很难认识全面,简单地通过增加支护密度和支护强度来加固巷道虽然可以在一定程度上提高围岩的稳定性,但如果不考虑最优支护参数,往往会造成材料浪费,影响煤炭企业的经济效益。因此,需要对2301首采面上、下回采巷道支护参数进一步优化。

2 数值模拟研究

2.1 模拟方案

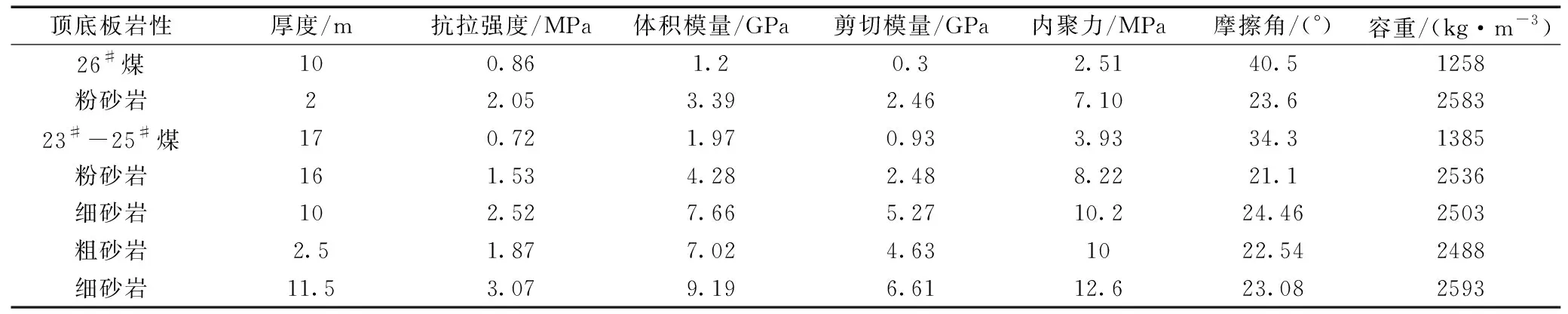

以永宁煤化2301综放工作面回采巷道工程地质条件为背景,使用FLAC3D建立三维数值模拟计算模型,分析不同支护方式以及不同开采阶段下的巷道围岩应力状态演化和位移变化情况。针对永宁煤化原有的支护方式与设计院设计优化的支护方式,分别模拟了三个开采阶段,即巷道掘进初期、距工作面50m及距工作面10m。模型四周及底部固定为位移边界,在模型上部施加应力,采用摩尔-库伦模型,模型使用的岩石物理力学参数见表1。为满足计算精度与计算时间要求,在巷道围岩20m范围内采用放射状网格,此其余区域使用矩形网格,模型网格数量共354900个。

表1 模型中煤岩物理力学参数

2.2 模拟结果与分析

2.2.1 巷道掘进初期

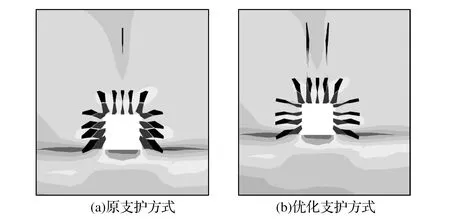

巷道掘进初期两种支护参数下的围岩应力状态分布如图1所示,围岩应力状态可以反映两种支护设计的支护效果。由图1可以看出,两种支护方式下的最大主应力集中于煤帮与底板的夹角附近,而巷道底板由于巷道的开挖,底板由三向应力状态变为两向应力状态,应力降低,两种支护方式下最大主应力的分布区域相似。两种支护下的锚杆附近的应力差别明显,由图1(a)可知,原支护方式锚杆附近围岩应力相对集中,同时锚杆轴力值较大,对围岩施加作用力的范围大,在排距6m、单排1根的情况下,锚索对围岩的作用强度较小,锚索应力峰值为2.177MPa,接近于失效,锚索未能充分发挥其锚固作用;由图1(b)可知,优化后的支护方式锚杆应力小于原支护,在排距3m、单排2根的情况下,锚杆对围岩的锚固范围扩大,围岩应力转移至锚索,锚索应力峰值达到3.75MPa,更多地发挥其悬吊作用,减小了锚杆的受力。综合来看,优化后的支护设计能够充分发挥锚杆索的协同支护作用,增强支护体-围岩的整体性,在受力均匀的情况下锚杆、锚索的锚固作用得到充分发挥,改善了巷道围岩应力状态。

图1 围岩及锚杆(索)应力分布(巷道掘进初期)

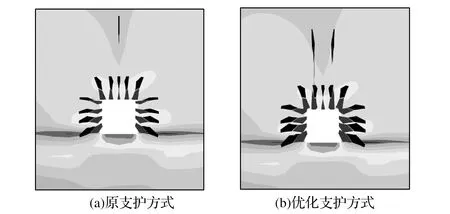

2.2.2 超前工作面50m

针对永宁煤化潘津煤矿原支护方式与优化支护方式,进行了工作面FLAC3D数值模拟开采,巷道截面超前工作面50m处模拟结果如图2所示。由图2可知,两种支护方式下的最大主应力集中于煤帮与底板的夹角附近,而巷道底板由于巷道的开挖,底板由三向应力状态变为两向应力状态,应力降低,两种支护方式下最大主应力的分布区域相似。从锚杆(索)受力来看,原支护方式下锚杆受力较小,对围岩的作用范围有限,排距6m、每排单根的情况下锚索应力峰值为2.439MPa,对围岩的锚固效果差,锚索无法充分发挥锚固悬吊作用;对于图2(b)为优化支护方式的应力分布,锚索应力峰值达到4.012MPa,锚索受力大,对围岩的作用力大,避免了锚杆受力过大而出现失效的情况。总体来看,在超前回采工作面50m处,锚索位于工作面超前支承压力影响范围内,优化后支护方式对围岩的控制作用更强,锚杆、锚索协同支护效果明显,巷道浅部围岩位移及应力明显降低,支护体-围岩能更好的形成整体,满足特厚煤层综放开采对巷道围岩强度的要求。

图2 围岩与锚杆(索)应力分布(超前工作面50m)

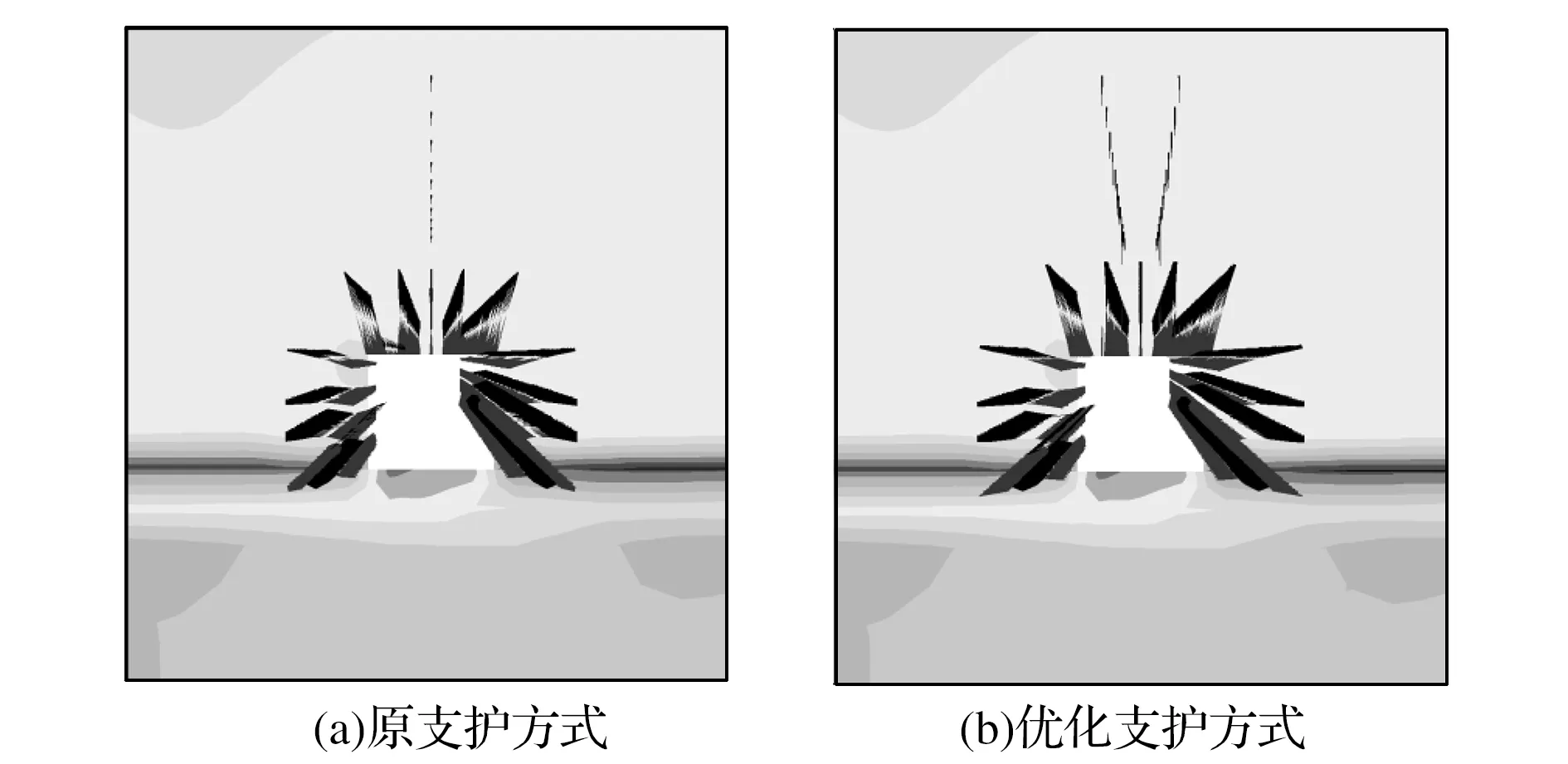

2.2.3 超前工作面10m处

根据现场矿压数据监测,超前工作面10m处为支承压力峰值区域,针对永宁煤化潘津煤矿原有支护方式与设计院设计优化的支护方式,选取此处数值模拟结果进行应力分析,模拟结果如图3所示。由图3可知,与巷道掘进初期和超前50m情况类似,两种支护方式下的最大主应力集中于煤帮与底板的夹角附近,两种支护方式下最大主应力的分布区域相似。超前工作面10m时,原支护设计锚杆、锚索受力和作用范围小于优化后支护设计,但大于巷道掘进初期和超前50m,应力峰值达到了10MPa,由此可知在超前应力增高区,原支护设计发挥了一定的作用,但由围岩变形和应力状态看出支护效果未达到最佳。支护参数优化后,超前10m处锚杆索应力峰值达到12MPa,相对于掘进初期和超前50m增加幅度较大,由此表明在超前支承压力的峰值区域,优化后的设计参数能更好地控制围岩。

图3 围岩及锚杆(索)应力分布(超前工作面10m)

综上所述,在一定压力范围内,超前压力越大,优化后设计对巷道围岩的控制效果越明显,并且锚杆索的应力状态越好,避免了因超前应力过大而造成的破坏失效,优化后的锚杆索协同作用实现了支护体与围岩的耦合支护,确保特厚煤层综放安全开采。

3 支护优化方案

综合理论分析和数值模拟,最终支护方式确定为“锚网索+钢筋梯”联合支护。

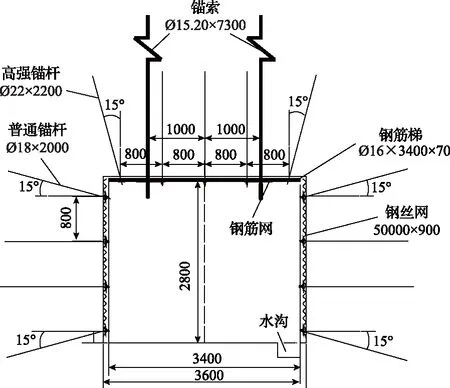

3.1 顶板支护方式

巷道顶板支护采用“锚杆、锚网索+钢筋梯”,顶部锚杆均使用规格为∅22mm×2200mm的高强锚杆;锚杆间排距设计为800mm×800mm;使用2支MSCK2350树脂锚固剂,锚固长度964mm;锚杆眼孔径为32mm铁托盘,规格为150mm×150mm×8mm;钢筋梯规格为3400mm×70mm,排距为800mm,∅16mm圆钢双面焊接。

沿巷道走向,在巷道中心线左右各1000mm位置布置一列锚索,间距2000mm,排距5000mm。锚索规格为∅15.20mm×7300mm;每根锚索使用4支MSCK2350树脂锚固剂进行锚固,锚固长度为1674mm;锚索眼孔径为32mm的托盘,规格为300mm×300mm×14mm。预应力不低于120kN,使用MS15-180型锚索张拉器加压锚索时,压力表读数不小于31.5MPa。施工期间顶板完好时锚索滞后迎头不得大于10000mm,施工中遇顶板破碎,地质结构不稳定等情况时要求锚索紧跟迎头或改为架工字钢棚支护。

3.2 两帮支护方式

巷道两帮支护采用“锚杆+锚网”,帮部锚杆规格为∅18mm×2000mm;锚杆间距800mm,排距800mm;每根锚杆使用2支MSCK2335树脂锚固剂,锚固长度964mm;锚杆眼孔径为28mm的铁托盘,规格为120mm×120mm×6mm;起锚高度不大于400mm。为防止巷道片帮,同时满足平行作业的要求,割煤前,帮部锚杆滞后工作面的距离不得大于1600mm(2排),当煤体较软或顶板岩石较破碎时,两帮支护必须紧跟至工作面。回采巷道优化支护方式如图4所示。

图4 回采巷道优化支护(mm)

4 结 语

运用FLAC3D数值模拟软件,对河南能源新疆公司永宁煤化首采工作面回采巷道的支护方式进行了效果评价和优化。分析得出,现有的支护方式能够满足巷道掘进期间的支护要求,但难以满足特厚易自燃煤层煤层综放工作面回采期间的要求。通过理论分析及掘进初期、超前工作面10m和50m的数值模拟,确定回采巷道的最终支护方式为“锚网索+钢筋梯”联合支护,在锚杆、锚索的长度、直径、间排距、锚固力、锚固长度等方面进行了优化。采用优化后的方案完全可以满足工程需要,巷道的安全系数相对较高,为类似条件下煤层巷道支护设计积累了经验。