岩巷“前探梁+穿铁背板”临时支护技术研究

魏垂胜

(河南能源化工集团有限公司 永城煤电控股集团有限公司车集煤矿,河南 永城 476600)

目前煤矿岩巷因多为直墙半圆拱断面,且一些煤矿机械化程度相对较低,岩巷机载临时支护难以实现,岩巷临时支护多采用“前探梁+木背木”或打点柱的临时支护方式,这两种临时支护方式均存在耗时长、过程易存在瞬时空顶、临时支护后不牢固、不可靠的问题,而岩巷顶板事故多发生在临时支护期间,且岩巷的掘进效率严重影响着矿井的接替发展,临时支护是岩巷掘进的重要环节,安全、高效、快速、便捷的岩巷临时支护工艺是发展方向[1]。多年来,针对岩巷临时支护存在的问题,国内外学者不断从提高机械化程度,使用机载临时支护等方面进行研究,由于施工条件等影响,大多煤矿岩巷无法实现机载临时支护,仅在煤巷实现机载临时支护[2]。本文针对车集煤矿常规的“前探梁+木背木”或打点柱临时支护存在的耗时长、过程不安全、效果不可靠的现状进行了研究,提出了“前探梁+穿铁背板”的临时支护方案,并对临时支护流程进行了规范和优化,为岩巷安全高效的临时支护发展提供了新的方向。

1 工程概况

1.1 地质概况

车集煤矿为煤与瓦斯突出矿井,底板抽放巷的施工进度制约着矿井的发展,底板抽放巷一般为砂岩、砂质泥岩、泥岩,其中砂岩、砂质泥岩所占比例大于80%,岩石硬度中等。

图1 岩层综合柱状

1.2 车集煤矿岩巷常规临时支护概况

车集煤矿岩巷常规临时支护采用“前探梁+木背木”临时支护或打点柱临时支护。

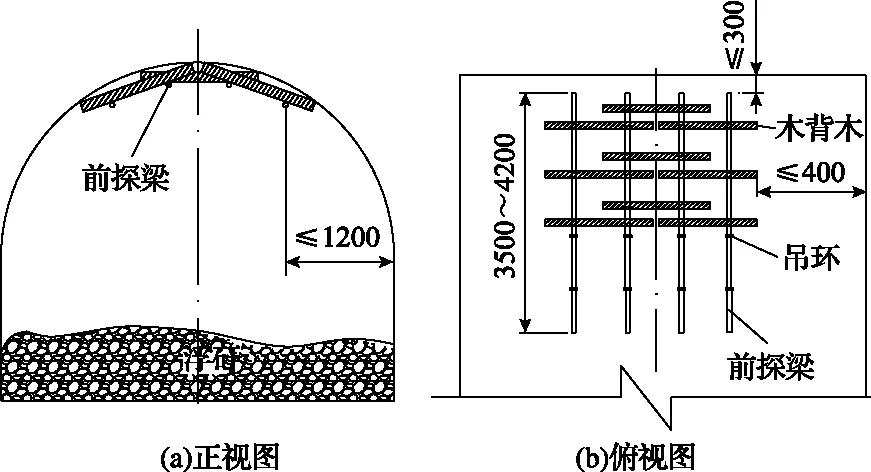

“前探梁+木背木”临时支护所用工具材料有前探梁、吊环、木背木,前探梁采用∅59mm无缝钢管加工,管壁壁厚不小于4mm,前探梁长度不小于3.5m,最长不超过4.2m,若超过4.2m仍不能满足要求则缩短循环进尺,木背木采用优质松木加工,规格长×宽×厚=1200mm×150mm×30mm,吊环为使用6mm厚的钢板加工成的闭合的环状[3]。临时支护流程:处理迎头顶帮活矸危石(敲帮问顶)→安装前探梁吊环→使用撑杆铺网并连网到永久支护→穿前探梁→人员站在永久支护或可靠的临时支护下逐排背背木→利用风动扳手紧前探梁吊环→检查支护效果(不实、不紧采用木楔楔紧)。“前探梁+木背木”临时支护方案如图2所示。

图2 “前探梁+木背木”临时支护方案(mm)

打点柱临时支护所用的工具材料有单体支柱、木背木,单体支柱为外注式,长度2500/2800mm,采用“单体支柱+背木”做临时支护时,背木厚度不小于30mm,宽度不小于150mm,长度视循环进尺而定,但不得小于600mm,并确保临时支护最前端距迎头不超过300mm。临时支护流程:敲帮问顶→使用撑杆铺网至迎头并连网到永久支护→人员站在永久支护或可靠的临时支护下打注单体支柱、背木背木→检查支护效果→使用防片帮网及撑杆对迎面墙进行防护[4]。

2 常规临时支护存在的问题及原因分析

2.1 常规临时支护存在的问题

车集煤矿岩巷常规“前探梁+木背木”临时支护或打点柱临时支护存在问题较多,是安全管理的难点,同时严重制约着岩巷进尺工效,问题主要表现在:

1)临时支护时间较长。车集煤矿“前探梁+木背木”临时支护或打点柱临时支护耗时较长,一般完成一次临时支护需要时间40min以上,有时甚至一个小时以上,严重影响着岩巷掘进工效[5]。

2)临时支护过程不安全。“前探梁+木背木”临时支护时人员需要站在已临时支护的区域对未临时支护的区域进行临时支护,但是已临时支护区域由于前探梁未紧固,容易出现已背的木背木掉落伤人、前探梁掉落伤人等事故,同时职工在操作过程中为了节省时间,操作不当极易出现瞬间空顶作业的现象[6]。打点柱临时支护时人员需要向空顶处伸长胳膊进行作业,容易出现空顶作业,同时容易出现木背木、矸石掉落伤人事故。

3)临时支护结束后安全效果差。“前探梁+木背木”临时支护结束后在打锚杆扰动顶板的过程中容易出现木背木掉落伤人事故,临时支护效果不够安全可靠。而打点柱临时支护,单体支柱与顶板接触面积小,容易出现矸石掉落伤人事故。

4)投入成本高。“前探梁+木背木”临时支护或打点柱临时支护均需要使用木背木,且受井下阴暗潮湿环境的影响,木背木极易腐朽,需要不断更换木背木,造成木材消耗量大,同时单体支柱价格较高且容易损坏,整体“前探梁+木背木”临时支护或打点柱临时支护投入成本较高。

2.2 常规临时支护存在的问题原因分析

1)思想上求稳怕变。长期以来,煤矿工程技术人员及管理人员习惯了常规的临时支护方式,存在较为严重的求稳怕变思想。

2)不能深入查找存在问题的根本原因并研究制定科学合理的临时支护方式。“前探梁+木背木”临时支护耗时较长的根本原因是在临时支护过程中,木背木搭在前探梁上,各支护构件之间难以达到一个平衡点,支护过程中互相影响,需要不停的调节各个木背木及前探梁以达到平衡;“前探梁+木背木”临时支护安全效果差的根本原因是前探梁与木背木未连接固定等。打点柱耗时长的根本原因是受高度限制需要挖柱窝等,不安全的根本原因是人员需要探出手臂进行作业等。

3 “前探梁+穿铁背板”临时支护原理与工艺设计

3.1 “前探梁+穿铁背板”临时支护技术原理

将每个铁背板中部穿在相应的前探梁上,使得每一组前探梁和铁背板相对孤立,避免了支设临时支护时相互影响,节约了时间临时支护时间,同时铁背板是穿在前探梁上并进行闭锁,不会出现背板掉落等伤人事故[7]。“前探梁+穿铁背板”进行临时支护时人员站在永久支护下穿铁背板后翘起前探梁即可完成整改临时支护过程,不存在空顶作业等,能够保证过程绝对安全。

3.2 “前探梁+穿铁背板”临时支护用具

“前探梁+穿铁背板”临时支护用具包括:前探梁、吊环、铁背板。

前探梁:采用2寸无缝钢管加工,管壁壁厚不小于4mm,前探梁长度不小于3.5m,最长不得超过4.2m,若超过4.2m仍不能满足使用要求时,应缩小循环进度。

铁背板:使用废旧钢板或其它废旧钢材加工,宽度不小于100mm、长度不小于1000mm、厚度不小于8mm,并加工成半径不小于3m的弧状,在弧形铁背板的内侧焊接一个3吋钢管截取的套筒(或其它环形结构),并在套筒上设置闭锁装置[8]。

吊环:采用6mm厚的扁铁加工成闭合的形状,两边间隔50mm打上∅20mm的孔,插销使用∅18mm钢筋加工制作,两端内侧焊M24螺母。

3.3 “前探梁+穿铁背板”临时支护工艺流程

工艺流程:敲帮问顶→将吊环安装在最前端两排永久支护锚杆上(全部安装或分别安装预穿前探梁的吊环)→使用撑杆铺巷道正中两片网并连网至永久支护(要求中间两片网的连接线与巷道中心线一致)→穿顶板正中一根探梁及铁背板并调整铁背板位置,同时通过旋转手柄对铁背板进行闭锁→人员站在永久支护下翘起前探梁并在吊环中插入插销固定顶板正中一根前探梁及铁背板→用同样的方法自中间向两侧铺网并安设前探梁及铁背板→对铁背板进行闭锁→检查支护效果(不紧、不实使用木楔楔紧)→对迎面墙及两帮裸露岩石进行防护。

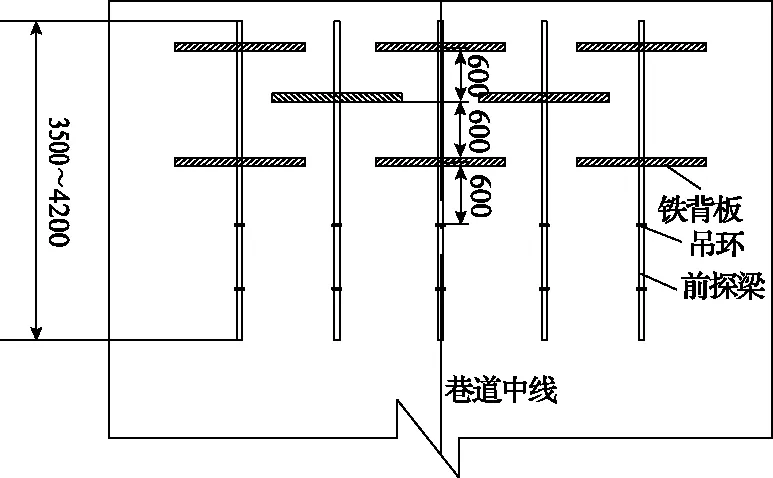

3.4 “前探梁+穿铁背板”临时支护方案

“前探梁+穿铁背板”临时支护方案如图3所示,前探梁使用数量要求:巷道毛宽3m(含3m)以下使用不低于2根,毛宽3~4m(含4m)使用不低于3根,毛宽4~5m(含5m)使用不低于4根,毛宽5~6m(含6m)使用不低于5根,以此类推,毛宽每增加1m,前探梁数量增加1根[9]。使用2根前探梁时,每根前探梁穿2根铁背板;使用3根前探梁时,中间一根前探梁穿1根铁背板,两侧前探梁各穿2根铁背板;使用4根前探梁时,每根前探梁均穿2根铁背板;使用5根前探梁时,前探梁自左向右依次穿“二·一·二”根铁背板[10]。

图3 “前探梁+穿铁背板”临时支护方案(mm)

临时支护时前探梁必须垂直迎头、相互平行布置,每根前探梁至少使用2个吊环吊挂,两个吊环间距为顶锚杆排距,且吊环间距不得小于600mm(若现场条件确实无法满足最小间距时可在该前探梁左或右400mm内补打一根单体支柱进行加强支护),前探梁尾部超出吊环不少于100mm,前探梁临时支护距迎头不大于300mm[11],前探梁互相间距与顶锚杆间距相同,且不大于900mm,安装前探梁吊环的相邻两排锚杆成线左右错差不得超过50mm,以保证前探梁最前端间距不得大于1.2m,靠帮前探梁与巷帮距离为顶锚杆间距+300mm,且不大于1200mm,靠帮铁背板与巷帮距离不大于400mm[12]。铁背板安装后最前排铁背板距离迎面墙不大于600mm,迎面墙向后第二、三排铁背板均匀布置控制顶板,铁背板与巷道掘进方向垂直并进行闭锁。挂吊环的锚杆尾露出螺帽30~40mm,前探梁吊环螺丝必须拧紧,无滑丝迹象,前探梁吊环要求固定可靠。

4 临时支护效果及效益分析

1)临时支护时间大幅度缩短,提高了工效。使用“前探梁+穿铁背板”临时支护时,铁背板穿在前探梁上后翘起前探梁插入插销后即完成一组的安装,安装时间短,整个临时支护过程最多需要20min就能完成,是以往临时支护时间的1/2,节约了时间,提高了工效,避免了职工延点工作,提高了职工的幸福指数,符合当前以人为本的工作理念[13]。

2)临时支护过程绝对安全。“前探梁+穿铁背板”临时支护时,人员均在永久支护下操作完成,不需要人员站在临时支护下或身体某一部分探入空顶下作业,能够保证过程安全。提高了临时支护过程的安全管理效果,符合矿井安全高效发展的总体要求[14]。

3)支护效果安全可靠。使用铁背板代替木背木临时支护,支护强度大,同时铁背板穿在前探梁上并通过闭锁固定在前探梁上,不存在背板掉落等安全风险。

4)降低材料成本。木背木会腐朽,需要不断更换,铁背板采用废旧钢材加工,且一次性投入永久性使用[15],极大降低了成本投入。车集煤矿岩巷使用“前探梁+穿铁背板”临时支护后,施工工效明显提高,巷道平均单进可提高5m,目前车集煤矿在掘岩巷为5条,按每米节约人工成本6000元计算,车集煤矿每年可节约人工成本180万元。同时每月每个岩巷掘进工作面可节约木材1000元,每年可节约木材6万元。车集煤矿岩巷使用“前探梁+穿铁背板”临时支护每年可创造经济效益186万元。

5 结 语

“前探梁+穿铁背板”临时支护缩短了临时支护时间、保证了临时支护过程的安全,同时临时支护后效果牢固可靠,并节约了巷道施工成本,提高了单进水平,有利于缓解矿井采掘接替紧张的局面[16]。该技术促进了矿井安全高效的发展,具有较好的应用及推广前景,能够产生较大的社会效益。