3Cr2NiMoA模具钢冶炼生产实践

郑福生,何 新,付 强,戴 栋

(唐山钢铁集团重机装备有限公司,河北 唐山 063306)

随着科技发展和产业的进步,高级塑料模具钢对原材料质量要求越来越高。3Cr2NiMoA钢种要求具有高淬透性、良好的抛光性能、电火花加工性能和皮纹加工性能,综合力学性能好,市场客户对钢种质量要求较高,必须满足的技术标准具备低P、低S、低气体含量的特点。其公司利用40 t电弧炉、45tLF炉和45tVD进行冶炼,过程控制存在一定难度。借鉴低氮氧含量钢种的冶炼经验,采用EAF-LF-VD流程冶炼生产用户要求的3Cr2NiMoA钢种,效果良好。本文介绍了某公司炼钢车间冶炼生产3Cr2NiMoA钢的生产工艺实践情况。

1 成分及工艺设计与控制

1.1 成分设计

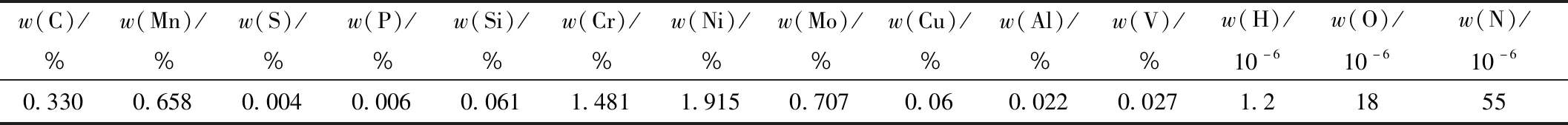

3Cr2NiMoA高级塑料模具钢客户提出主要化学成分及气体含量要求见表1,P、S含量小于0.008%,H含量小于1.5×10-6,N含量小于80×10-6,O含量小于20×10-6。

表1 3Cr2NiMoA模具钢成分 %

1.2 设备参数与冶炼工艺流程

产线冶炼设备概况见表2。

钢种成分S、P含量控制较低,同时H、N、O气体含量控制严格,结合公司全废钢冶炼生产和设备状况条件,冶炼工艺控制难度较大。钢水纯净度控制,特别是S、P含量及气体含量控制是不可缺少的前提条件,根据

表2 主要冶炼设备及参数

产品成分条件和性能要求,制定工艺流程3Cr2NiMoA的工艺流程为:废钢EAF冶炼→LF精炼→VD。采用EAF→LF→VD流程冶炼3Cr2NiMoA钢,全流程综合工艺控制是关键。基于全流程综合工艺控制理念通过电弧炉冶炼,控制P含量达标,同时氧化脱碳控制夹杂物和气体含量得到易于处理的粗钢水;LF除对钢水进行成分调整、温度控制外,最主要的任务是脱硫脱氧同时控制增氮;VD炉吹氩搅拌真空脱气得到合格终点成分钢水[1]。

2 冶炼工艺控制

2.1 钢中P的工艺控制

工艺流程中没有其他的脱磷手段,只能通过电弧炉氧化去磷,且电弧炉熔炼过程采用全废钢冶炼,配料过程需严格废钢配比,选用清洁废钢,降低工艺流程中脱磷冶炼压力,同时为后期钢水中气体含量控制创造有利条件。

电弧炉脱磷过程主要在渣-钢界面进行,反应过程为[2]

2[P]+5(FeO)+3(CaO)=(3CaO·P2O5)+5[Fe],ΔH<0

影响脱磷反应的有利条件是高氧化性、高碱度和低温(ΔH<0)和大渣量操作,脱磷工艺较为成熟,但要特别主要脱磷反应过程是可逆的,在冶炼后期温度升高过程中有回磷现象,在实际操作过程中采取多次扒渣操作,确保脱磷效果。

考虑后续精炼过程还原性气氛增强可能发生的回磷现象,严格控制出钢过程,严禁下渣,保持现有工艺条件下电弧炉出钢终点磷含量。生产过程结果来看,到LF精炼工序终点过程磷含量能够控制在0.005%左右。

2.2 钢中S的工艺控制

控制钢中S含量既是客户成分要求,也是后续保持良好脱氮效果的关键因素。在VD处理过程中,钢液中的氧、硫是表面活性物质,含量影响VD工序脱氮效果。

LF精炼过程脱硫反应式为[3]

3(CaO)+2[Al]+3[S]=3(CaS)+(Al2O3)-ΔT

通过上述反应式可知,LF精炼过程加热快速升温有利于脱硫反应正向进行,保持渣的还原性实现快速脱硫。LF精炼过程要求控制好渣系和脱氧操作,控制渣中w(FeO)+w(MnO)≤1.2%,渣量为钢水量的2%左右,炉渣碱度R≥3.0,钢水温度控制在1 590 ℃以上,保持良好的炉渣流动性[1]。

通过脱硫工艺控制,目前从工序生产实际看,LF精炼工序能够使钢液硫含量达到≤0.005%的水平。

2.3 钢中H、N、O气体含量工艺控制

电弧炉熔炼过程进行强氧化脱碳去气操作,工艺要求脱碳量保持在0.5%~0.65%的较高水平,有效去除熔化钢水中的N含量。冶炼过程保持良好的泡沫渣操作,避免钢液裸露吸氮现象,出钢前10 min左右进行吹氧脱碳钢液沸腾去除气体夹杂物,冶炼全过程注意流渣操作过程控制。电弧炉终点碳含量大于0.008%,锰沸腾并吹氩5 min以上方可出钢,钢水中锰含量大于0.10%,形成沉淀脱氧条件,去除电弧炉氧化钢水中的氧,出钢过程严禁下渣。出钢过程不采用铝合金脱氧,避免固氮[1]。出钢过程全程进行钢包底吹氩气操作,防止空气与钢水液接触造成增氮。

LF精炼过程另一个主要任务是脱氧处理,也是工艺流程中的主要脱氧环节,LF精炼过程快速造白渣,保持长久的白渣时间,创造积极的脱氧条件。生产实际中LF精炼采用铝脱氧的复合脱氧工艺,进行扩散脱氧,将钢水中氧含量控制在20×10-6,达到成分控制要求。LF精炼操作全过程要控制熔渣效果,保持电极电弧埋弧效果,控制钢水增氮。

精炼过程做好氩气使用控制,改善高温钢水熔炼动力学条件,精炼全程氩气压力控制在0.15~0.35 MPa。做好氩气的使用和控制,有利于增强脱氧脱氮效果。

VD过程真空条件是工艺流程中脱H、脱氮的主要手段。VD真空脱气全程保持大流量的吹氩手段。VD真空完毕需保持浇注前全过程钢水渣液覆盖,极力避免钢水与空气接触吸气。生产实践过程中,VD真空度工作条件保压时间延长至18 min,脱气效果良好。要求VD工艺操作过程中,进泵时间控制在10 min以内,真空保压期间氩气压力0.1~0.3 MPa,真空度小于67 Pa。破空之后进行氩气软吹静置时间9~15 min。

3 冶金质量

对待低P、S及气体含量要求严格的钢种,采用现有设备情况,除考虑常规的各工艺环节控制之外,必须强调全工艺流程过程控制,做到每个工艺环节涉及的H、N、O的环节均做到严密控制,同时为下道工序创造有利条件。

采用设定工艺流程冶炼3Cr2NiMoA钢种,终点成分控制分析结果见表3。

4 结 语

(1)采用EBT-LF-VD流程冶炼3Cr2NiMoA钢是可行的,终点钢水中w(P)≤0.008%,w(S)≤0.008%,w(H)≤1.5×10-6,w(N)≤20×10-6,w(O)≤60×10-6。

表3 3Cr2NiMoA钢终点成分

(2)贯彻全流程综合工艺控制理念,利于终点钢水成分精准控制,达到市场客户要求。