顺北油田上浮剂封堵及泵注参数实验研究

李新勇,纪成,王涛,郭天魁,王晓之,曲占庆

(1.中国石化西北油田分公司石油工程技术研究院,新疆 乌鲁木齐 830000;2.中国石油新疆油田分公司工程技术研究院,新疆 克拉玛依834000;3.中国石油大学(华东)石油工程学院,山东 青岛 266580;4.国家管网榆济管道有限责任公司河南管理处,河南 濮阳 457000)

0 引言

塔里木盆地顺北油田奥陶系碳酸盐岩油气藏埋深超过5 000 m,具有160℃的高温,储层厚度超过100 m。尤其是部分井钻遇的断裂直接到T74界面,而该界面受限于岩性无法形成稳定遮挡层,如果采用常规酸压工艺,不仅这类井面临超深钻井的高风险问题,也难以对其形成有效的纵向改造[1-5]。为此,提出了上浮剂隔挡控缝高酸压工艺。当钻达储层顶端(上隔层交界处)后,通过添加上浮剂抑制裂缝向上穿层扩展,同时泵入暂堵剂到裂缝前端限制缝长,以此实现压裂裂缝大幅向下扩展(超过100 m),增大沟通富油气缝洞的机率,完成巨厚储层的安全高效改造[6-10]。

上浮剂作为控缝高酸压工艺中十分重要的处理剂,其性能直接影响措施效果。当前有关上浮剂的研究较少,其中大部分应用于常规储层控缝高,而针对顺北油田这类高温、高闭合应力储层的相关研究鲜有报道。从堵剂评价方法来看,大多数学者采用静态实验或数模分析,而通过人造裂缝进行动态封堵评价的研究较少,特别是上浮剂的泵注参数优化,相关实验基本处于空白[11-14]。因此,本文利用更贴近井下的实验方法,筛选出一种适合顺北油田控缝高酸压工艺的上浮剂,并优化了其泵注参数。该研究也将为其他各类储层控缝高压裂改造提供技术支撑。

1 颗粒架桥封堵机理

国内外学者针对颗粒封堵理论有诸多研究,目前最成熟的是“三分之一”架桥封堵理论。Abrams基于粒径、孔隙关系,首次提出该理论,即堵剂粒径应大于孔隙直径的1/3;罗亚平在此基础上提出“三分之二”架桥,即当粒子为平均孔径的2/3时,架桥情况最稳定。基于该理论,颗粒有三角形和正方形2种堆积方式,本节主要表述前者[15-18]。采用孔隙内切圆法计算堆积所形成的孔隙最小直径(见图1a)。假设颗粒直径为D,半径为R,根据几何关系,内切圆半径,即直径d1=0.154 7D。后文封堵实验中,各级颗粒粒径的最初设计原则均基于该理论,但后期进行了改进。

图1 三角形堆积内切圆及圆心连线三角形内切圆示意

2 上浮剂封堵实验

2.1 上浮剂选择

依据顺北油田控缝高酸压工艺的施工经验及现场地质参数,目标工艺中的上浮剂应满足以下要求:1)密度较小,有利于快速上浮,节省停泵时间;2)颗粒性堵剂的有效封堵基于架桥理论,需不同粒径颗粒的有效匹配才能实现,因此颗粒种类应尽量简化,以减少施工复杂程度;3)优选的最小颗粒粒径应尽量大,上浮快;4)上浮剂能形成一定厚度的隔板,实现有效憋压,隔板强度应大于10 MPa;5)材料对储层伤害较低;6)耐温要达160℃以上。

基于上述性能要求,经过广泛调研及对比论证,优选漂珠作为顺北油田控缝高酸压工艺的上浮剂。漂珠是特殊材料在高温下经过熔融形成的中空粉末物质(内部呈蜂窝状,外部呈微球形),外观呈灰白色。该材料作为上浮剂具有多个显著优势:1)漂珠不溶于酸、碱、油及盐水;2)耐温能达 1 600~1 700 ℃;3)漂浮性极佳,堆积密度为0.4~0.8 g/cm3,表观密度为0.8~0.9 g/cm3,粒径可根据需求生产;4)分散性及流动性良好;5)抗压强度能达20 MPa,压裂中一般不易破碎,可保证隔板强度,且在压后生产中部分漂珠会在裂缝闭合压力作用下破碎排出,能解除部分堵塞,恢复渗透率。综上来看,该材料基础性能完全满足上浮剂的性能要求。

2.2 封堵实验评价

对控缝高压裂施工,上浮剂隔板强度直接关系到封堵后岩石能否继续起裂。同时,单纯泵入相同粒径颗粒形成的人工隔板存在一定孔隙,流体在其中流动会造成泄压,导致隔板散架,须混合注入小粒径颗粒,不断充填大颗粒间的架桥孔隙,以此增加隔板强度。因此研究不同颗粒组合的封堵强度具有必要性。

实验采用自行研发的上浮剂隔板性能评价装置(主要包括平流泵、中间容器、压力表及岩心夹持器四部分)。中间容器下部带有搅拌泵,可使液体中的颗粒均匀分布。岩心夹持器内是带有裂缝的金属岩心柱。岩心外径25 mm,长300 mm,由2个半圆柱体拼接而成。半圆柱内部为具有粗糙度的凹槽,长30 mm,凹深1 mm,凹槽一端宽、一端窄,两半合一起形成T形缝。另外,材料选用某厂家研发的不同粒径的漂珠颗粒,密度为0.58 g/cm3。

2.2.1 颗粒组合优化

利用实验装置,进行不同颗粒组合的漂珠封堵实验,基于前文所述“三分之一”架桥理论设计实验颗粒组合。

2.2.1.1 第1级颗粒

采用不同筛目的颗粒(180~200,100~110,40~60,20~40目),开展漂珠封堵实验。其中,暂堵压力通过压力表读取,是否架桥通过观察实验后金属裂缝内的上浮剂分布形态确定。结果显示:180~200,100~110目的颗粒在实验中未见压力增长,拆卸后未见架桥;40~60目的颗粒在多次实验后仅1次能勉强架桥,但轻微抖动即散架,同时整个封堵过程未见起压;20~40目的颗粒在封堵中未见起压,但可以架住。因此,确定了第1级颗粒(20~40 目),平均粒径 0.638 mm。

2.2.1.2 第2级颗粒

根据三角形堆积内切圆直径的1/3计算,确定了第3级颗粒(大于1 000目)。考虑到该颗粒过小,而架桥封堵理论要求最小1/3架桥,因此适当增大颗粒更利于架桥。于是采用内切圆直径的2/3进行计算,得到第2级颗粒(170~190目,平均粒径0.085 mm)和第 3级颗粒(1 340目,不存在)。为探究该颗粒组合能否架桥,开展了“20~40 目+170~190 目”的漂珠封堵实验,第 1,2级颗粒质量比为1∶1(均为1.7 g)。结果显示,该颗粒组合无任何压力憋起,但观察到第2级部分颗粒被流体带出,说明第1级颗粒形成的孔喉过大。从拆卸半圆柱看到,第1级颗粒主要起架桥作用,但堆积松散,第2级颗粒被压实比较明显。

上述实验说明:第1,2级颗粒粒径相差过大,不仅难以形成有效封堵,而且会使理论计算的第3级颗粒粒径过小;而粒径过小,既导致加工困难,又会产生影响施工的静电及聚并效应,因此考虑适当增加第2级颗粒粒径。基于“三分之一”架桥封堵理论,提出用“圆心连线三角形内切圆直径的1/3”进行粒径设计(见图1b),则根据几何关系,内切圆半径,即直径通过计算,得到第2级颗粒(100~120目,平均粒径 0.138 mm)。 开展“20~40 目+100~120 目”的漂珠封堵实验,其中第1级颗粒质量均为1.7 g,4组实验中 第 1,2 级 颗 粒的 质 量 比 分 别 为 1.0∶1.0,1.0∶2.0,1.0∶2.2,1.0∶5.0。 结果显示,各组实验均成功架桥,但因粒径过大,憋压很小。第1,2级颗粒的质量比为1.0∶1.0,1.0∶2.0 时,最高暂堵压力仅 0.1 MPa;质量比小于1.0∶2.2后,最高暂堵压力稳定在0.2 MPa,不再上升,说明第2级颗粒无法进入第1级颗粒的架桥孔隙中,仅起到加固架桥和进一步缩小渗透率的作用。

2.2.1.3 第3级颗粒

根据第2级颗粒三角形堆积内切圆直径的2/3计算,得到第 3 级颗粒(600~800 目)。 开展“20~40 目+100~120目+600~800目”的漂珠封堵实验,其中第1级颗粒质量均为1.7 g。5组实验中,第1,2,3级颗粒的质量比分别为 1.0∶2.2∶2.0,1.0∶2.2∶4.0,1.0∶2.2∶5.0,1.0∶2.2∶5.3,1.0∶2.2∶6.0 时, 最高暂堵压力分别为 6.4,8.2,9.3,10.3,15.1 MPa。结果显示,各组实验中该颗粒组合均能成功架桥,且最高暂堵压力能达10 MPa以上。但使用第 3 级颗粒(600~800 目)时,存在以下 2 个问题:1)在现场应用时,过细颗粒易发生爆炸;2)过细颗粒在溶液中不易分散,易产生聚并效应,现场需采用超声波进行分散。

为了解决上述问题,考虑增大第3级颗粒粒径,基于架桥封堵理论,尝试以第2级颗粒三角形堆积圆心连线内切圆的直径选择第3级颗粒(180~200目,平均粒径 0.080 mm)。开展“20~40 目+100~120 目+180~200目”的漂珠封堵实验,其中第1级颗粒质量均为1.7 g。5组实验中,第1,2,3级颗粒的质量比分别为1.0∶2.2∶2.0,1.0∶2.2∶4.0,1.0∶2.2∶5.0,1.0∶2.2∶5.3,1.0∶2.2∶6.0 时,最高暂堵压力分别为 3.8,8.1,9.6,10.2,13.4 MPa。结果显示,各组实验均能起压,且成功架桥。当第1,2,3级颗粒的质量比为 1.0∶2.2∶5.3,1.0∶2.2∶6.0 时,最高暂堵压力达10 MPa以上。因此,最终优选得到上浮剂的颗粒组合,即第 1 级颗粒(20~40 目)、第 2 级颗粒(100~120目)、第 3 级颗粒(180~200 目)。

2.2.2 最优质量比优化

前文确定了上浮剂的颗粒组合,但各级颗粒质量比仍需优化。本实验裂缝形态为T形缝,第2,3级颗粒对封堵厚度(裂缝水平放置,此处封堵厚度即为隔板厚度)的贡献较小,后入颗粒基本充填的是前期架桥后形成的优势通道,因此封堵厚度主要取决于第1级颗粒。为了优化封堵厚度,开展了第1级颗粒质量不同时的封堵实验,结果见表1(实验中保持3种颗粒的总质量不变)。结果显示:当第1级颗粒质量不小于1.4 g时,均能形成最高暂堵压力在10 MPa以上的封堵段;第1级颗粒质量为1.4 g时,观测到封堵厚度为15.9 cm。

为了优化第2级颗粒质量,以第1,2级颗粒质量比 1.0∶2.0,1.0∶1.8 设计 2 组实验方案,表 2 为第 1,2 级颗粒质量比1.0∶2.0条件下的实验结果。结果显示,与表1相比,在保持第1级颗粒质量不变的情况下减少第2级颗粒质量,当第1,2级颗粒质量比为1.0∶2.0时,最高暂堵压力仍可达10 MPa,封堵厚度为15.9 cm。当第1,2级颗粒质量比为1.0∶1.8时,各组实验中最高暂堵压力均不能达到10 MPa。因此,优选得到第1,2,3 级颗粒(20~40,100~120,180~200 目)的最优质量比为 1.0∶2.0∶5.2,封堵厚度为 15.9 cm。

表1 第1级颗粒质量优化

表2 第2,3级颗粒质量优化

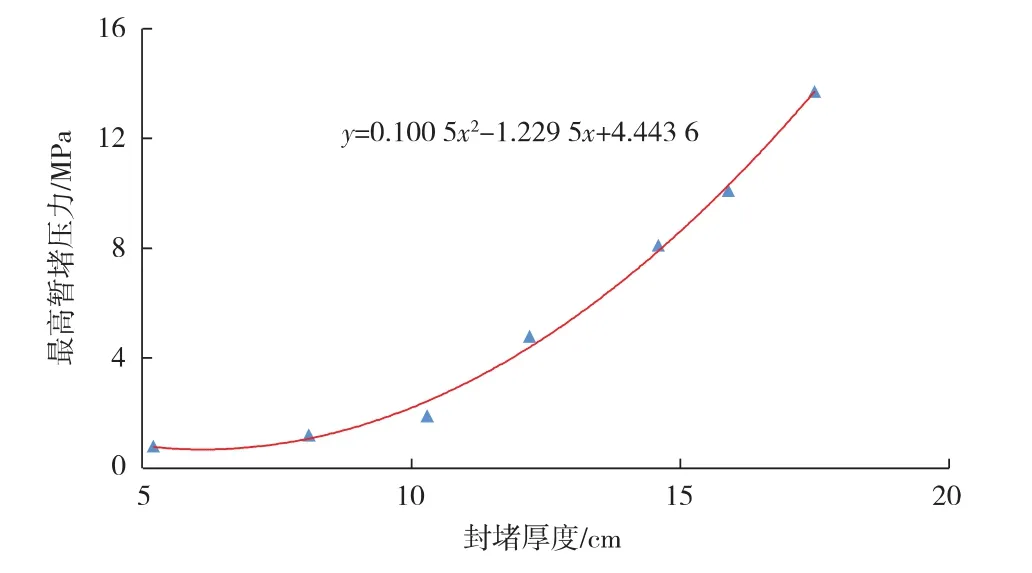

2.2.3 最高暂堵压力测试

保持第1,2,3级颗粒的质量比不变,开展实验探究最高暂堵压力与封堵厚度的关系(见图2)。从图2可以看出:随封堵厚度的增加,最高暂堵压力逐渐增大,但两者非线性关系。根据曲线拟合,关系式为y=0.100 5x2-1.229 5x+4.443 6,说明不同的封堵厚度能实现任意最高暂堵压力。

图2 最高暂堵压力与封堵厚度的关系

2.2.4 隔板渗透率测试

为明确压后油气从上隔板顶部流入裂缝内的渗流能力,依据前文优化结果,用颗粒(20~40,100~120,180~200 目)质量比为 1.0∶2.0∶5.2 的漂珠制作充填裂缝,开展渗透率测试。结果显示,不同封堵厚度下的隔板渗透率范围在 1.5×10-3~2.7×10-3μm2,能够满足压后生产需求。

3 泵注参数优化

本次实验主要探究排量、上浮剂质量分数、停泵次数等因素对上浮剂铺置形态的影响规律,所用上浮剂真实密度为0.58 g/cm3。

实验采用自行研发的大型可视化平行板颗粒运移铺置模拟装置。该装置由控制、搅拌、动力、裂缝及回收5个模块组成。其中,裂缝模块为本装置的创新点,由15块有机玻璃板组成。通过拆卸重组,可实现不同“主缝+分支缝”组合。单个裂缝板缝长1 000 mm,缝高720 mm,缝宽可由玻璃板间的密封条厚度自由调整。同时,玻璃板内表面设置圆形滤失孔,且板上粘有一层石英砂,以此模拟地层滤失及实际裂缝的粗糙度。

3.1 排量

设计排量分别为 2.0,3.0,4.3,5.4,8.1 m3/h,上浮剂质量分数均为3%,选择不停泵注入,探究排量对上浮剂铺置形态的影响规律。

排量为2.0 m3/h时,由于液体在管线内流速较低,上浮剂很难从混液罐中流出,且会在管线中迅速上浮,导致它无法进入裂缝;当排量增至3.0 m3/h,此时上浮剂可顺利进入裂缝,但在整个注入过程中并未观察到明显上浮;随排量继续增加到8.1 m3/h,在注入过程中仍未观察到上浮剂明显上浮。

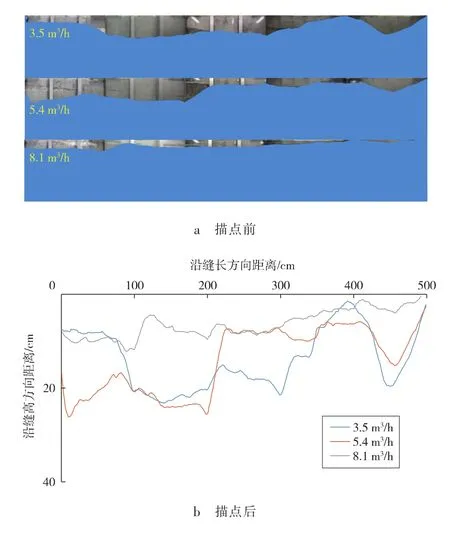

实验结果表明:不停泵条件下注入上浮剂,难以达到铺置效果,因此要实现上浮剂上浮,且形成较大厚度的隔板,必须改变泵注方式。设计排量分别为3.5,5.4,8.1 m3/h的启停泵交替注入实验,探究改变注入方式后排量对上浮剂铺置形态的影响规律,结果如图3a所示。为方便实验描述,利用绘图软件对上浮剂铺置轮廓进行描点,统计沿缝长方向不同距离的上浮剂封堵厚度,求出厚度平均值,将该值定义为对应实验组的上浮剂平衡高度。图3b为描点后停泵1次时3种排量下的上浮剂铺置形态,图4为不同排量下平衡高度与停泵次数的关系曲线。

由图3可知:停泵1次时,8.1 m3/h排量下的上浮剂封堵厚度要明显低于3.5,5.4 m3/h下的封堵厚度,说明在1次注入周期中,排量越大,平均封堵厚度越小。由图4可知:随停泵次数增加,3.5,5.4 m3/h下的上浮剂平衡高度整体逐渐增加,但停泵4次后平衡高度变化幅度明显降低,经多次停泵注入后平衡高度不再变化,其最终平衡高度分别为14.67,13.53 cm。分析原因为:上浮剂在停泵1次后再注入,裂缝内已铺置的部分上浮剂会被携带向前,使得其厚度稍有降低。随后再次停泵,已进入缝内的上浮剂会继续上浮,增加封堵厚度,经多次停泵后厚度不再变化,达到一个最大值,则此厚度为该排量下的最终平衡高度。另外,排量为8.1 m3/h时,停泵2次时平衡高度达到最大值(6.62 cm),再增加停泵次数,平衡高度反而降低。分析原因为:第1次停泵形成的上浮剂隔板稳定性好(沿缝长方向铺置较平整),因而第2次注入时的携带量小于第2次停泵时的上浮量,其平衡高度增加。此时,新形成的铺置层稳定性较低(沿缝长方向呈现“山峰状”),导致再次注入时的携带量大于停泵时的上浮量,因此平衡高度开始降低。

图3 停泵1次时排量对上浮剂铺置形态的影响

图4 不同排量下平衡高度与停泵次数的关系

实验结果表明,采用常规1次连续注入上浮剂,难以形成有效的铺置形态,因此选择启停泵注入方式。同时,过低的排量(低于2.0 m3/h)导致液体流速较低,上浮剂易在管线中漂浮,难以进入裂缝。另外,启停泵实验显示:当排量大于3.5 m3/h(流速0.350 m/s)后,上浮剂可顺利进入缝内;当排量大于5.4 m3/h(流速0.625 m/s)后,液体流速过大,会降低最终的封堵厚度。因此采用低黏度滑溜水压裂液时,最终优选上浮剂的泵注排量为 3.5~5.4 m3/h,对应的线性流速为 0.350~0.625 m/s。

3.2 上浮剂质量分数

设计上浮剂质量分数分别为3%,5%,8%,排量均为5.4 m3/h,选择启停泵注入,探究上浮剂质量分数对铺置形态的影响规律(见图5)。实验结果表明,增加上浮剂质量分数能有效增大平衡高度,但考虑到高质量分数易导致近井孔眼堵塞,因此优选上浮剂质量分数为5%。

图5 停泵1次时不同质量分数上浮剂的铺置形态

3.3 停泵次数

前文优选上浮剂最优质量分数为5%,但考虑到现场施工中质量分数可能会根据实际施工效果进行调整,因此开展了排量为5.4 m3/h、不同停泵次数下高质量分数(8%)上浮剂的铺置实验,通过对比前文实验,探究停泵次数对高、低质量分数上浮剂铺置形态的影响规律(见图6)。

图6 不同停泵次数下8%上浮剂的铺置形态

实验结果表明,随着停泵次数增加,8%上浮剂的铺置形态逐渐趋于平整。但从统计结果来看,每次停泵后的平衡高度都逐渐降低,但幅度不大。从图7的质量分数8%纵向对比来看,停泵1次时平衡高度达到29.51 cm,停泵3次时降为27.18 cm。多次停泵有利于增加低质量分数(3%)上浮剂的隔板平衡高度,但相对不利于增加高质量分数(8%)上浮剂隔板的平衡高度,甚至会降低;因此,对低质量分数上浮剂的封堵,注入过程中选择较多的停泵次数,而对于高质量分数上浮剂的封堵,注入过程中选择停泵1次即可。

图7 不同质量分数上浮剂的隔板平衡高度与停泵次数的关系

3.4 颗粒上浮速度

准备若干500 mL量筒,各放入等量不同筛目的上浮剂,倒入400 mL清水并搅拌均匀。然后停止搅拌并开始计时,测量量筒内上浮剂完全悬浮至顶部的时间,此时间即认为是量筒最底部颗粒向上运动到顶部所用的时间,并以此为依据计算颗粒的上浮速度,结果见表3。结果表明:大粒径颗粒(20~40目)的上浮速度为12.960 m/min,中粒径颗粒(100~120 目)仅为 0.300 m/min,说明上浮剂粒径越小,上浮速度降低越明显。但考虑到隔板封堵强度,建议将各级颗粒混合注入,各级颗粒会因上浮速度差异而自行分开依次封堵,且混注时大颗粒的摩擦和携带作用更有利于缩短小颗粒的上浮时间。同时,射孔位置应尽量选择靠近上隔层部位,以减少停泵时间。

表3 颗粒的上浮速度

4 结论

1)优选漂珠作为160℃及以上温度储层压裂的上浮剂,其堆积密度为0.4~0.8 g/cm3,不溶于酸、碱、油及盐水,漂浮性极佳,基础性能可满足现场需求。

2)第1级或第2级颗粒的封堵难以形成有效封堵段,颗粒(20~40,100~120,180~200 目)的最优质量比为 1.0∶2.0∶5.2,封堵厚度 15.9 cm,可以满足 10 MPa 的最高暂堵压力要求,虽不能降解,但相同质量比、不同封堵厚度条件下,隔板渗透率范围在1.5×10-3~2.7×10-3μm2,不影响压后生产。

3)采用常规1次连续注入上浮剂方式,难以实现有效铺置效果,必须在注入之后采用停泵工艺,方能形成一定厚度的上浮剂隔板;采用低黏度滑溜水压裂液时,建议以0.350~0.625 m/s的线性流速泵注上浮剂,质量分数应控制在5%左右,注入后仅需停泵1次,各级颗粒混合注入即可;射孔位置应尽量选择靠近上隔层部位,以减少停泵时间。