致密储层水平井压裂-补能-驱油一体化重复改造技术

白晓虎,齐银,何善斌,朱西柱,侯正孝,张岩

(1.中国石油长庆油田分公司油气工艺研究院,陕西 西安 710018;2.低渗透油气田开发国家工程重点实验室,陕西 西安 710018;3.中国石油长庆油田分公司第十采油厂,甘肃 庆阳 745000)

0 引言

鄂尔多斯盆地三叠系油藏普遍低压致密,基质气测渗透率小于 1.0×10-3μm2,地层压力系数 0.7~0.8,定向井压裂开发效益差,单井初期日产油量仅1~2 t。2011年以来,随着水平井钻井+水力喷砂分段压裂技术进步与规模应用,单井产量大幅提高,初期日产油量达到 8~10 t[1]。 随着油田开发不断深入,受储层物性致密、注水驱替系统建立缓慢等影响,水平井产量递减较大,第1年递减30%~50%,第2年递减60%~80%,油藏压力保持水平不足80%。

近年来,北美地区非常规油气田重点针对初次改造不充分的水平井开展了重复压裂试验[2],主体采用不下压裂管柱的套管动态多级暂堵压裂技术[3],具有高效率、低成本等优点,但暂堵转向不确定性较大,单井增产效果亦存在差异。国内大庆、长庆、吉林、新疆等油田也开展了低改造程度水平井重复压裂探索试验,主体采用双封单卡、套内封隔器滑套等机械封隔分段压裂工艺[4],单井产量达到复压前的2~3倍,但存在油管注入排量低、施工规模受限、拖动作业效率较低等问题,一定程度上影响增产稳产效果和效益。本文以鄂尔多斯盆地致密储层低产水平井为研究对象,围绕大幅提高单井产量和采出程度目标,提出融合体积改造、补充能量、渗吸驱油(简称“压补驱”)为一体的重复压裂优化设计模式。

1 储层特征及水平井开发概况

以华庆油田长6油藏为代表的超低渗透致密油藏位于甘肃庆阳,基质气测渗透率0.37×10-3μm2,孔隙度11.7%,油层有效厚度19.7 m,孔喉中值半径为0.1~0.2 μm,油藏埋深2 200 m,原始地层压力系数0.75。2011年以来主要采用水平井五点井网注水开发,1口水平采油井对应4口直井注水井,主体水平段长度为600~800 m,井距600 m,排距150 m。水平井井眼垂直于最大主应力方向,通过水力喷砂分段多簇压裂工艺改造,每段设计2簇,形成多条横切裂缝[5],采用“纺锤形”布缝方式,裂缝穿透比为0.1~0.3。井均改造8~10段,裂缝段间距60~80 m。投产后初期单井产量为8~10 t/d,但整体表现为递减较大的特征,1 a后递减至4~6 t/d,2 a后递减至2~4 t/d,开发8 a单井累计产液量为10 000~12 000 m3,产油量为 6 000~8 000 t,地质储量采出程度2%左右[6]。

通过分析水平井生产动态,其产量递减原因主要是致密储层启动压力梯度高,面积井网注水有效驱替难以建立,特别是水平段中部地层能量补充困难,导致地层流体有效渗流距离大幅减小。计算表明,华庆油田长6油藏初始有效渗流距离为36 m,段间距为60~80 m,可满足渗流要求,但地层压力下降至10 MPa时,有效渗流距离仅16 m,人工裂缝已不能完全控制段间与缝端的流体流动[7]。

1.1 压力场分布

以华庆油田长6油藏为对象,采用相控建模[8]和随机模拟方法[9],建立了基质的构造、属性模型,基于成像测井解释、应力场模拟建立了离散裂缝地质模型,最终建立了表征基质非均质和裂缝分布的三维地质模型。通过对生产动态进行数值模拟历史拟合分析[10],得到动态压力场。模拟结果表明,低压区域主要集中在水平井改造区,而注水井附近产生一定的憋压,水驱效率较差(见图1),水平井重复压裂优化时需要重点考虑低压区的能量补充。

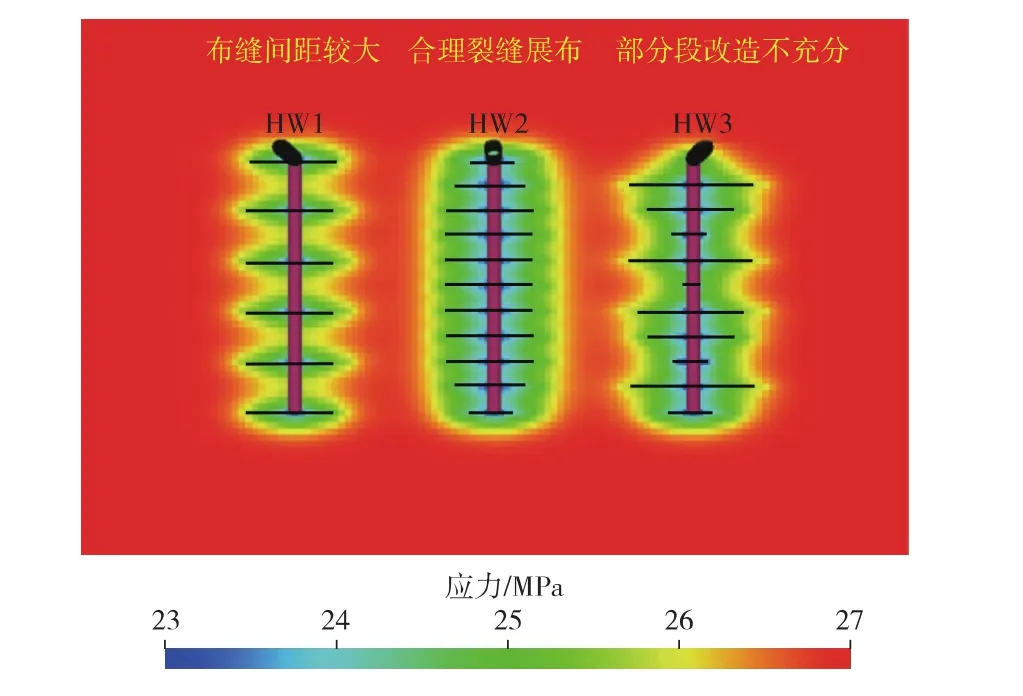

图1 “纺锤形”布缝地层压力分布

1.2 应力场分布

综合运用岩石力学、物模实验及数值模拟方法,建立了考虑压裂裂缝和生产动态的水平井动态地应力模型[11]。模拟计算了3种典型水平井布缝方式条件下的动态地应力分布(见图2)。

图2 不同改造程度水平井最小水平主应力分布

图2中水平段长度800 m,井距600 m。其中:HW2为布缝间距较小的水平井,段间距50 m;HW1为布缝间距较大的水平井,段间距100 m;HW3为初次部分井段改造不充分的水平井。模拟结果显示:流体采出导致地层压力不断降低,人工裂缝周围属于低压、低应力区域,高压、高应力区集中于水平井井间、布缝间距较大的井段和改造不充分井段,是水平井重复改造的目标区域。

2 “压补驱”一体化重复改造优化设计

针对鄂尔多斯盆地致密储层水平井低产原因,以及压力场和应力场的分布特征,重复改造设计一体化考虑增加缝控储量、补充地层能量、提升渗吸效率。一是将原缝复压与加密新缝相结合,实现水平段裂缝间、水平井井间剩余油充分动用;二是将压前补能与压裂改造相结合,实现低压区能量补充与高压高地应力区域裂缝有效扩展;三是将渗吸驱油与压后闷井相结合,实现复杂缝网中的驱油液与基质中的原油在毛细管力作用下发生高效渗吸置换[12]。

2.1 原缝复压与加密新缝相结合

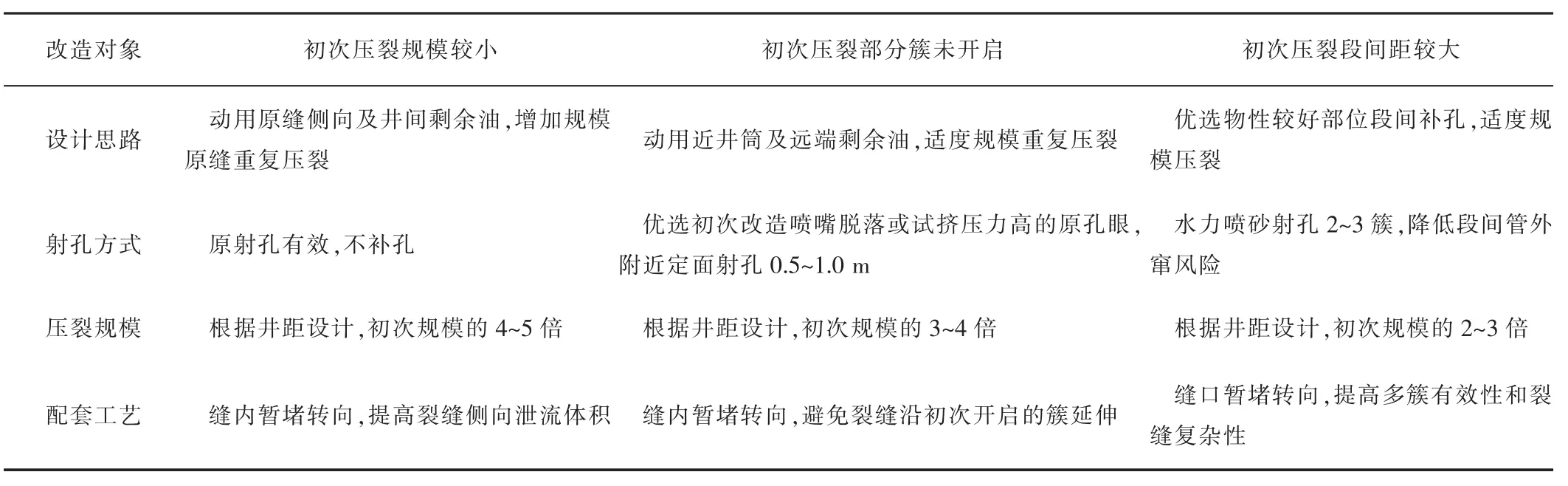

水平井初次改造不充分,可分为压裂规模较小、部分簇未开启[13]以及布缝间距较大等情况,需要采取不同的针对性措施。对于压裂规模较小的井段,瞄准动用原缝侧向及井间剩余油,增加规模,进行原缝重复压裂;对于部分簇未开启的井段,瞄准动用近井筒及远端剩余油,优选喷射喷嘴脱落或试挤压力高的簇适度规模重复压裂;对于布缝间距较大的井段,优选物性较好部位多簇补孔压裂[14],将段间距60~80 m 缩短为 30~40 m,实现地层压力下降后段间流体有效流动。对射孔方式、压裂规模及施工工艺进行差异化设计(见表1)。

表1 低改造程度水平井裂缝差异化设计思路

2.2 压前补能与压裂改造相结合

前文提到,因致密储层,常规点状注水难以建立有效驱替系统,水平井长期开采导致地层压力保持水平较低。同时受初始地应力场与水平井段间采出双重不均衡影响,动态地应力场非均质性强,重复压裂的裂缝易被诱导至低压地应力区域[15]。为保证裂缝向剩余油富集区域扩展和提高复压后长期稳产能力,在复压前对原缝补充地层能量。兼顾裂缝区域亏空非均质性和施工效率,采用不动管柱多级滑套工艺分大段注入液体。一般将原水平段由趾部至跟部分为3大段,每大段由相邻3~4条原缝组成。补能管柱自井底至井口方向为单流阀+喷射器+滑套座+K344封隔器+滑套喷射器+倒角工具油管+滑套座+K344封隔器+滑套喷射器+倒角工具油管+K344封隔器+倒角工具油管(造斜点以上20 m)+普通工具油管至井口。施工过程中先坐封封隔器,对趾部段第1大段补能,之后从井口投球,以0.5~1.0 m3/min排量打滑套,滑套开启后进行下一大段补能,依次类推至全部完成。注入过程中防止人工裂缝开启造成补能不均衡,控制井口补能压力低于初次压裂的停泵压力,排量设计1.0~2.0 m3/min,可根据井口压力进行动态调整。压前补能液量以地层压力恢复至原始值为目标,考虑低渗透油藏大多属应力敏感性油藏,一定程度上存在介质变形[16],单井补能液量通常为累计采出液量的1.1~1.2倍。

2.3 渗吸驱油与压后闷井相结合

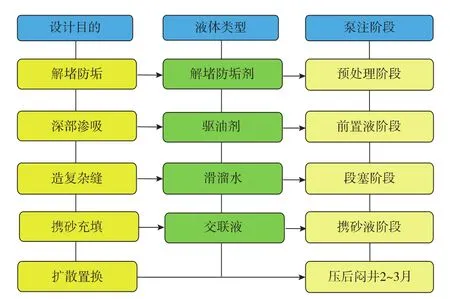

水平井老井长期生产,近井筒裂缝区域普遍存在结垢堵塞情况,同时结合低水驱效率下的二次、三次采油技术需求,在重复压裂过程中将压裂液赋予多种功能,集成解堵剂、防垢剂、滑溜水和驱油剂等多种液体,实现“解堵、驱油、造缝、闷井”一体化设计。压裂施工时具体分为4个步骤(见图3)。

1)注入弱酸性的解堵液、防垢液进行预处理,清洗井筒孔眼、近井筒地带、深部裂缝壁面,降低施工压力的同时缓解后期井筒和集输管线结垢;2)注入低摩阻表面活性剂类的驱油剂,通过渗吸置换提高油藏采收率[17];3)大排量注入低黏度滑溜水,在形成复杂裂缝扩展的同时,实现深部地层能量进一步快速补充;4)在全井段压裂完成后进行闷井,确保油水充分置换和地层压力充分扩散。依据驱油剂室内渗吸置换平衡时间和井口压力下降情况,闷井时间综合优化为60~90 d。

图3 水平井重复改造压裂液设计及泵注流程

3 矿场实践

3.1 压裂工艺及管柱

为满足水平井大排量分段重复改造技术需求,采用双封单卡机械封隔压裂工艺,配套P110钢级φ101.6 mm+φ88.9 mm组合油管和大通径K344封隔器、耐磨喷砂器、Y211封隔器等高强度压裂工具,承压能力达70 MPa以上。压裂管柱结构自井底向井口方向为导向堵头+Y211封隔器+单流阀+喷砂器+外加厚倒角油管若干根(根据卡距调整)+节流嘴+K344封隔器+水力锚+外加厚倒角油管+安全接头+φ88.9 mm无接箍油管+φ101.6 mm无接箍油管。矿场应用最高压力65 MPa,最高施工排量8.0 m3/min,单趟管柱压裂3段,加砂量 450 m3,过液量 4 500 m3。

3.2 机械封隔+暂堵转向

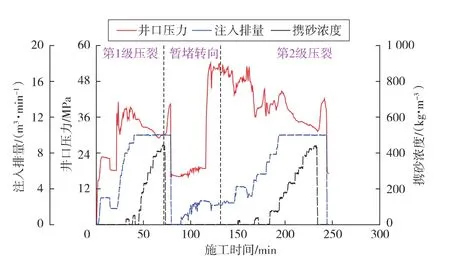

针对提高单井产量与控降作业成本、分压有效性与施工效率之间的矛盾,集成机械封隔与缝间暂堵转向技术,达到保效果、提效率、降成本的目的。通过研制4种不同粒径复配的高强度可降解暂堵材料[18](抗压70 MPa,4 d降解),实现了多粒径架桥封堵缝口和裂缝转向[19]。施工时,先下入机械封隔工艺管柱卡封相邻2段,提排量坐封后完成第1级压裂;之后,井口投加复配的暂堵转向材料,若暂堵升压明显,判断转向成功后再进行第2级压裂,否则,适度增加暂堵剂用量继续封堵[20]。 矿场应用暂堵升压达 10 MPa 以上(见图 4),有效节约了单段压后放喷及拖动管柱施工环节,在确保效果前提下实现单井压裂周期缩短20%,单井成本降低5%。

3.3 井下微地震测试

在鄂尔多斯盆地华庆油田长6超低渗透油藏,开展了水平井 “压补驱”一体化重复压裂井下微地震监测。监测结果显示,裂缝带长为380~560 m,裂缝带宽为 70~135 m,裂缝复杂指数 FCI[21](裂缝带宽与裂缝带长的比值)为0.18~0.33。而同区块初次采用常规分段压裂的水平井,其裂缝带长仅为300~400 m,裂缝带宽仅为 50~60 m,FCI仅为 0.12~0.20(见图 5)。二者相比,水平井 “压补驱”一体化重复压裂的储层改造体积SRV[22]达到新井的 2.1倍,FCI达到新井的1.3倍。

图4 水平井机械封隔+暂堵转向重复压裂施工曲线

图5 水平井重复压裂微地震事件与新井压裂对比

3.4 改造效果及效益

在鄂尔多斯盆地开展整体水平井“压补驱”一体化重复改造试验,累计20余口井,水平段长800~1 200 m,单井改造16~22段(原缝复压10~12段,补孔压裂8~10 段),复压前补能注入压裂液 8 000~12 000 m3,主压裂注入 24 000~30 000 m3,加砂 2 400~3 000 m3,排量6~8 m3/min。复压后闷井3~6个月,早先开井7口,单井产量大幅提高,平均产油量由复压前2 t/d以下提高至10~15 t/d,较投产初期提高5~8 t/d。地层能量充足,测试地层压力保持水平由复压前75%提高至120%,自喷期达到3个月以上;生产1 a后,平均产量仍达到10~12 t/d,采油速度由复压前的0.22%提高至1.05%,采用基于模糊集合理论的产量预测方法[23]计算,最终累计产油量可由复压前的1.2×104t提高至2.5×104t以上。按照单井累计产油量提高1.3×104t、油价40$/bbl(1 bbl=0.158 988 m3)测算,最终产出投入比大于1.2,内部收益率大于8%,具有良好的经济效益。

4 结论

1)致密储层水平井“压补驱”一体化重复改造可以大幅度地提高水平井单井产量和稳产能力,对其他非常规储层提高水平井老井产量及最终采出程度具有一定的借鉴意义。

2)低改造程度水平井需要针对初次压裂规模、裂缝开启情况及人工裂缝间距,对射孔方式、压裂规模及施工工艺进行差异化设计。

3)压前补能要分大段注入,且控制井口压力低于初次压裂停泵压力;受介质变形影响,补能液量需达到累计采出液量的1.1~1.2倍才能达到初始压力水平。

4)机械封隔与缝间暂堵转向压裂工艺的集成,可以有效解决提高单井产量与控降作业成本、分压有效性与施工效率之间的矛盾。