基于PLC 技术的双套管密相气力输灰控制系统

张 东,孙晓东,刘 松,尹鹤轩

(沈阳工程学院a.新能源学院;b.研究生部,辽宁 沈阳 110136)

随着电力工业的发展,火力发电依旧是当前社会电力供应的主要途径。在火力发电过程中输灰系统作为一套不可或缺的辅助设备,一直受到火电厂的重视[1-4]。是否能及时处理积灰直接关系到整个系统是否能稳定运行,若灰斗内出现大量积灰现象,会降低除尘器的工作效率,使引风机损坏,最终导致输灰能力直线下降[5]。

在传统的气力输灰控制系统中,灰速较高,灰管和设备部件磨损严重,煤灰的体积密度和粒径有一定的要求[6-7]。因此,对系统关键设备进行优化选择,如气化风机、进料阀、出料阀、进气阀、平衡阀及PLC等应采用可靠的具备优良质量的硬件,以确保该系统安全、稳定地运行[8]。本系统采用双套管密相气力输灰,在输灰管内上方增设一根辅助空气管,辅助空气管上每隔一定距离设置一个开口,开口中安装节流板。飞灰在输送气的作用下,以较低的速度向前运动,当管内飞灰出现沉积时,向辅助空气管中输送空气,并在开口处喷出,扰动沉积下的灰,将积灰吹散,使飞灰继续向前输送[9]。利用双套管密相气力输灰,可实现密相、低速地输送飞灰且不堵管,确保了系统安全、可靠地运行。

1 双套管结构及输灰控制系统的控制要求

双套管正压浓相气力输送系统的管道结构为大管套小管,内管位于外管内壁顶部,内管上每隔550 mm 开1 个V 形口,并在V 形口处焊接1 块直径60 mm,厚30 mm的节流孔板,结构如图1所示。正常输灰时,外管输灰,内管输气,压缩空气进、出内管的V 形开口及孔板时产生强烈紊流效应,不断扰动物料,使物料形成波浪状前进;当外管堵塞时,增大压缩空气的压力和速度,气流从开口高速喷出,冲刷料栓背风面,扰动沉积的物料,使输灰管道恢复正常运行。

图1 双套管结构

所有输灰单元在独立运行时,都有装灰过程和输灰过程。

1)装灰过程

装灰过程是以时间为控制量,料位优先为原则。装灰时,在进气阀和出料阀关闭的情况下,先开平衡阀,平衡阀开到位后,延时10 s打开进料阀,进料阀开到位后,上位机开始计时,输送器的高料位机报警或装灰时间到,进料阀开始关闭,进料阀关到位后,延时10 s 开始关闭平衡阀,此单元的所有阀门关到位后,装灰过程结束,准备进行输灰过程。

2)输灰过程

在输灰过程中,根据输灰管道的压力值来判断输灰是否结束。装灰结束后,所有阀门处于关闭状态。输灰开始时,先开出料阀,出料阀开到位后,延时几秒钟再打开进气阀,进气阀开到位后,输灰正式开始计时,此时压力变送器的压力值开始缓慢上升,上升到一定值后,又逐步下降,下降到设定的结束压力值后再延时吹扫10 s,这时说明输送器内部的灰已经全部输送完。输送器内的灰输送完后开始关闭进气阀,进气阀关到位后,延时10 s 关闭出料阀。进气阀关到位说明输灰过程已经结束,将要进行下一个装灰过程。输灰过程中设有补气装置(补气阀),当灰路压力高于事先设定的开启压力时,补气阀就自动开启;灰路压力低于设定的关闭压力值时,补气阀就自动关闭。

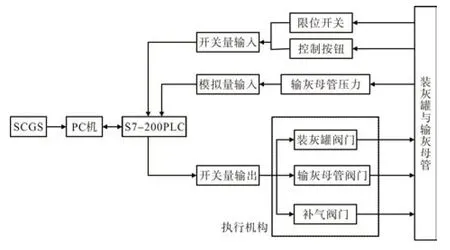

输灰系统运行方式分为手动和自动。手动方式是所有阀门需手动实现单个操作;自动方式是所有阀门需按照已经编好的程序自动运行。输灰控制系统组成如图2所示。

图2 输灰控制系统的组成

2 输灰控制系统软件设计

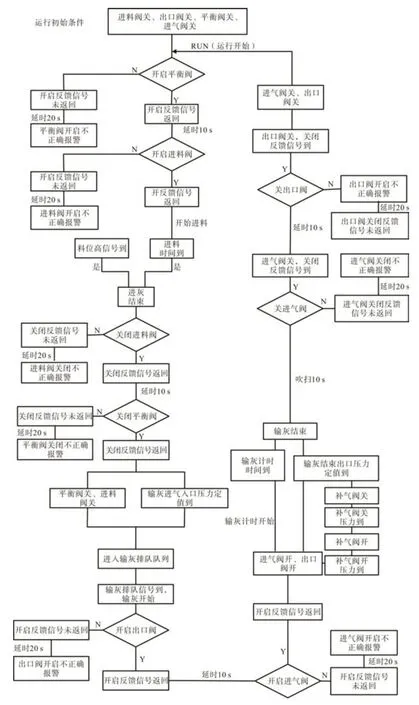

系统开始运行,先开启平衡阀,若无平衡阀打开则不正确的信号返回,延时10 s,开启进料阀,若无进料阀打开则不正确的信号返回,开始进料,进料时间到或者料位高信号到,停止进灰。进灰结束后,先关闭进料阀,若无进料阀关闭则则不正确信号返回,延时10 s,关闭平衡阀。所有平衡阀与进料阀都关闭后,进入输灰排队队列。输灰信号到时,先开启出口阀,若无出口阀开启则不正确信号返回,延时10 s,开启进气阀,若无进气阀开启则不正确信号返回。当进气阀开到位时,开始输灰计时,同时开始采集输灰管道压力,若输灰时间到或管道压力小于设定值,输灰结束。在此过程中,若管道压力大于设定值25 kPa,开启补气阀。输灰结束后,吹扫管道10 s,开始关闭进气阀,若无进气阀关闭不正确信号,进气阀关到位10 s 后开始关闭出口阀,出口阀与进气阀关到位后,开始启动下一次装灰过程。若程控无问题,无堵管报警,则此输灰过程一直循环。输灰控制系统工艺流程如图3 所示。

本设计输灰控制系统共含有6 个电厂单元,下面仅对一个电厂A侧单元进行设计。输灰控制系统一般按自动方式运行,当系统出现堵管报警时,需要进行手动清堵;自动运行出现其他问题而不能按自动方式运行时,需采用手动方式运行系统。系统程序由1 个主程序和2 个子程序构成。

图3 输灰控制系统工艺流程

2.1 输灰控制系统主程序设计

主程序的主要功能为启动输灰子程序与调用输灰管道的模拟量采集子程序。

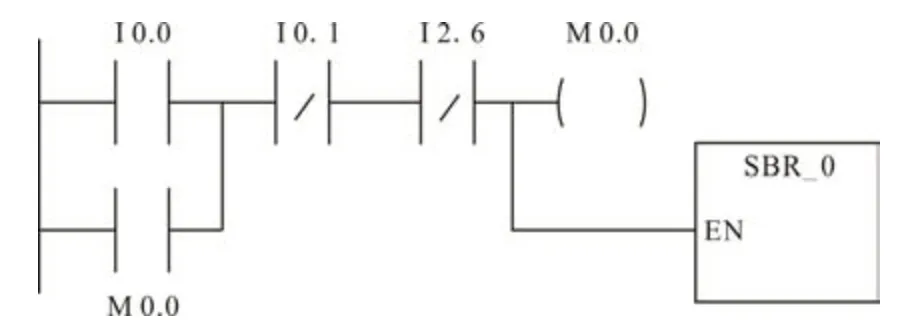

1)启动输灰子程序

按下启动输灰按钮,调用子程序SBR_0,输灰系统开始自动循环输灰。若按下停止输灰按钮,或系统出现堵管报警,则停止输灰,手动清堵结束或再次按下启动按钮后,继续开始输灰。启动输灰子程序如图4所示。

2)调用模拟量采集子程序

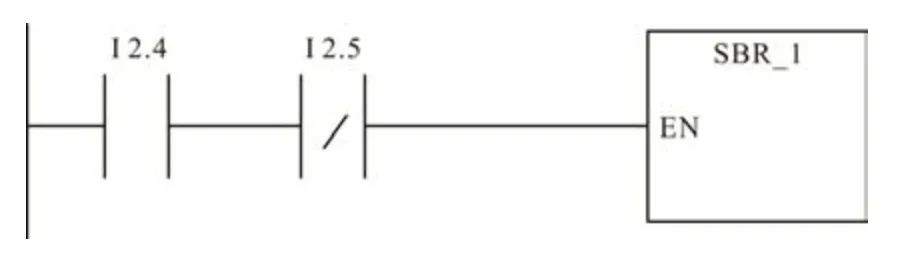

当电厂A 侧单元进气阀开到位后,开始输灰,此时调用子程序SBR_1,采集输灰管道模拟量;当进气阀关到位后,停止采集模拟量。调用模拟量采集子程序如图5所示。

图4 启动输灰子程序

图5 调用模拟量采集子程序

2.2 输灰控制系统子程序设计

1)电厂A侧单元输送器装灰控制程序

当进气阀关到位时,说明输灰过程没有开始或上一个输灰过程已经结束,将要开始装灰或进行下一个装灰过程。在进气阀和出料阀都关闭的前提下,先开平衡阀。3 个平衡阀开启程序如图6所示。

图6 平衡阀开启

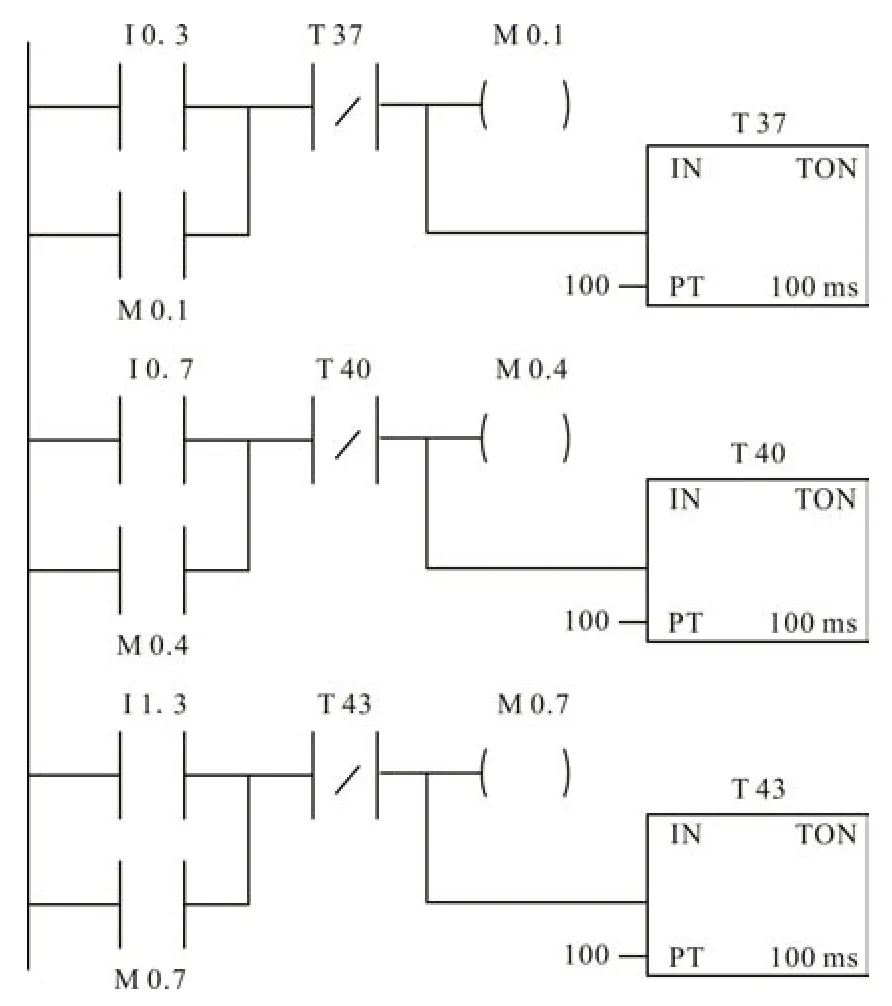

平衡阀开到位时,定时器开始计时,为进料阀开启做准备,T37、T40、T43计时程序如图7所示。

平衡阀开到位10 s 后,开启进料阀,若输送器高料位报警或装灰时间到,关闭则进料阀。3 个进料阀开启程序如图8所示。

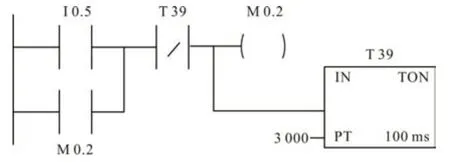

当进料阀开到位时,开始装灰,此时定时器T39 开始装灰计时,设装灰时间为5 min。3 个输送器的装灰时间程序如图9、图10、图11所示。

图7 平衡阀开到位后计时程序

图8 进料阀开启

图9 输送器1设定装灰时间

图10 输送器2设定装灰时间

图11 输送器3设定装灰时间

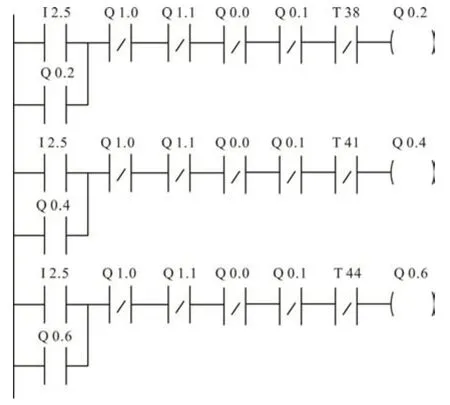

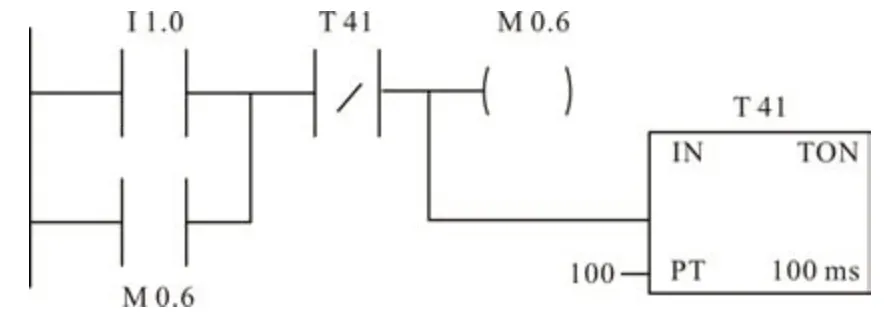

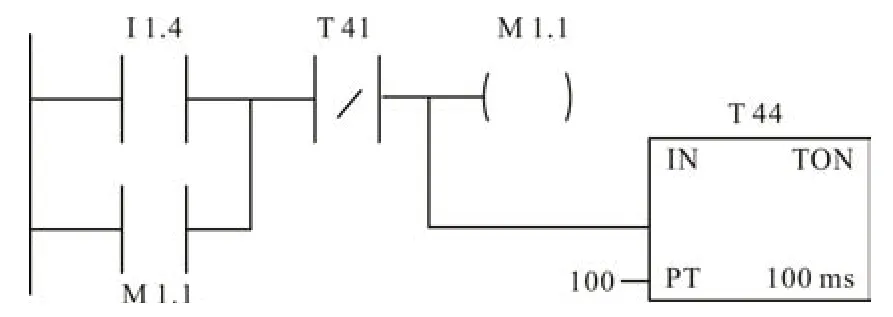

当进料阀关到位时,定时器开始计时,为平衡阀关闭做准备。进料阀关到位后10 s,开始关闭平衡阀。T38、T41、T44 计时程序如图12、图13、图14 所示。

图12 T38计时器

图13 T41计时

图14 T44计时

2)电厂A侧单元输灰控制程序

装灰罐所有阀门关到位,先开启单元出料阀,出料阀开到位后,延时10 s 再开启单元进气阀,进气阀开到位后,输灰开始计时,设置输灰时间为10 s,输灰程序通过灰管路压力变送器(压力值p)控制,气路管压力变送器辅助控制。压力值p逐渐升高,到达一定值后就由高逐渐降低,降到输灰结束时的压力设定值以下就可以判断输灰结束。当p<9 kPa或输灰时间到时,开始进行单元吹扫,吹扫时间为10 s,吹扫结束后关闭进气阀,进气阀关到位后延时10 s 开始关闭出料阀。进气阀关到位说明输灰过程已经结束。输送过程中,当p>25 kPa时,补气阀自动开启;当p<25 kPa时,补气阀自动关闭。

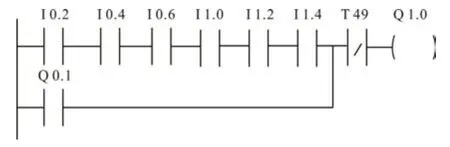

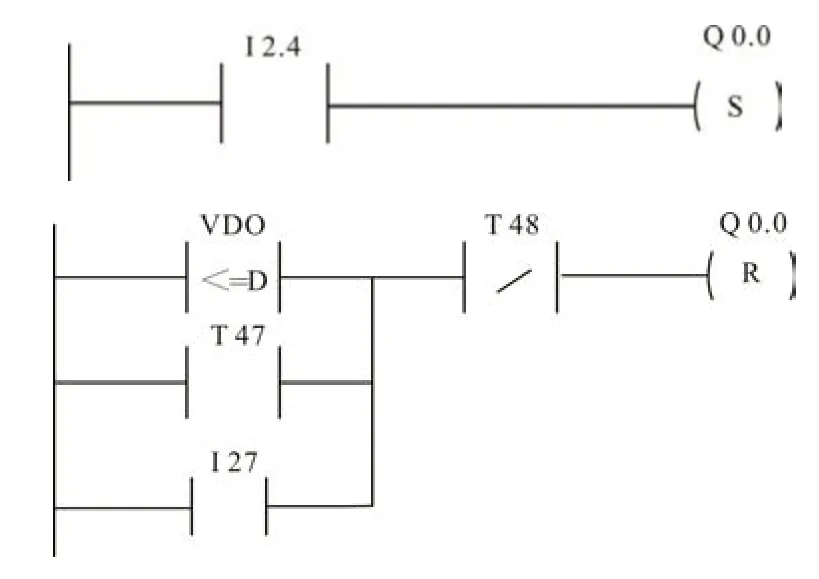

当2个装灰罐所有平衡阀与进料阀关到位时,电厂单元出料阀开启。出料阀开启程序如图15所示。

图15 出料阀开启

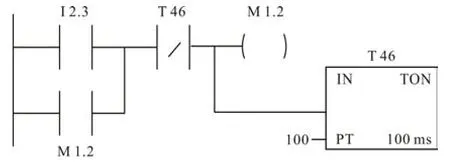

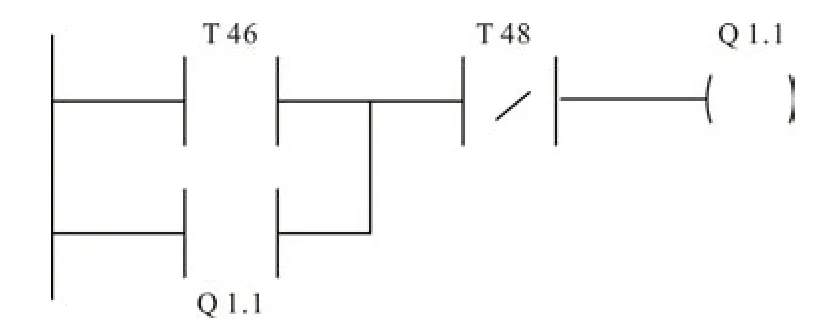

出料阀开到位后,定时器T46 开始计时,计时时间为10 s,为开启单元进气阀做准备。T46 计时程序如图16所示。

图16 T46计时

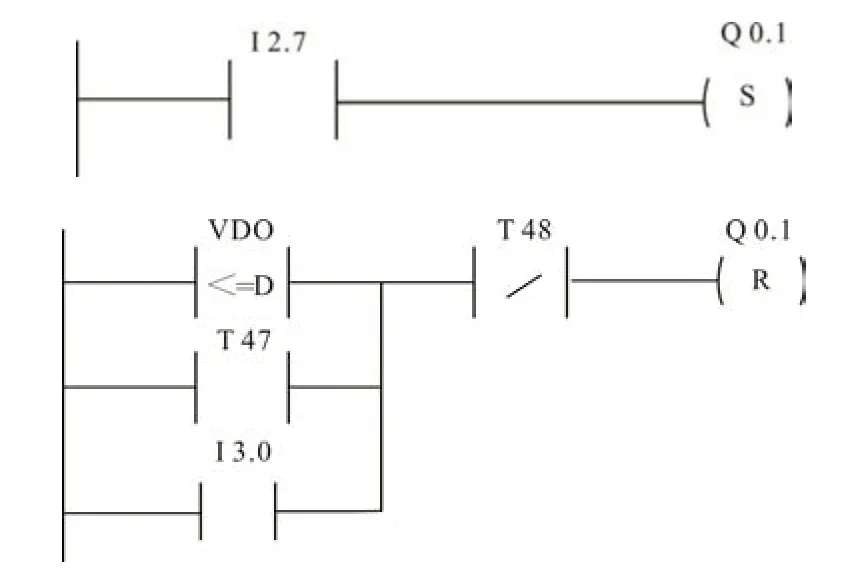

出料阀开到位10 s 后,开启进气阀。当管路压力变送器的压力值小于90 Pa 或输灰时间到时,单元吹扫10 s 后,进气阀开始关闭。电厂A 侧进气阀开启程序如图17所示。

图17 电厂A侧进气阀开启

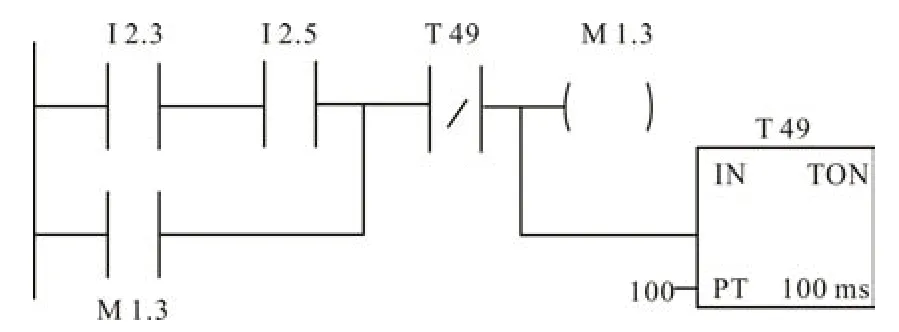

当电厂A 侧单元进气阀关到位时,定时器T49开始计时,计时时间为10 s,10 s 后出料阀关闭。T49计时程序如图18所示。

图18 T49计时

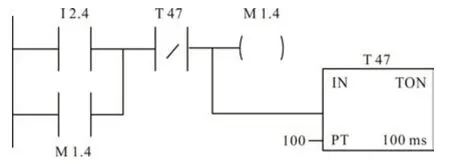

当电厂A侧进气阀开到位时,输灰开始计时,设输灰时间为10 s。设定输灰时间程序如图19所示。

图19 设定输灰时间

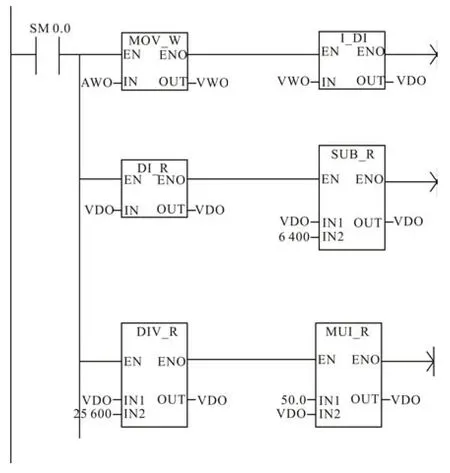

当电厂A 侧进气阀开到位时,调用子程序SBR_1,开始对输灰压力管道进行模拟量采集,模拟量采集程序如图20所示。

图20 模拟量采集

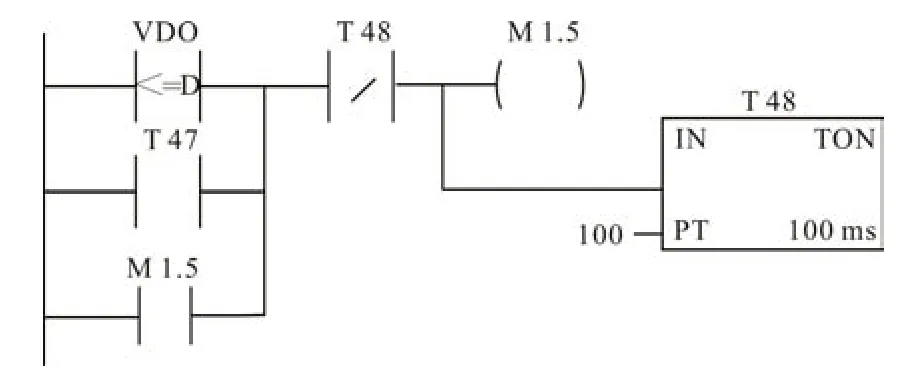

当管路压力变送器的压力值小于9 kPa或输灰时间到时,定时器T48 开始计时,计时时间为10 s,即输灰结束后,进行10 s 单元吹扫后关闭进气阀。设定吹扫时间程序如图21所示。

图21 设定吹扫时间

在输灰过程中,若管路压力变送器的压力值大于25 kPa,开启补气阀;低于设定压力值,补气阀就自动关闭。电厂A 侧补气阀开启程序如图22所示。

图22 电厂A侧补气阀开启

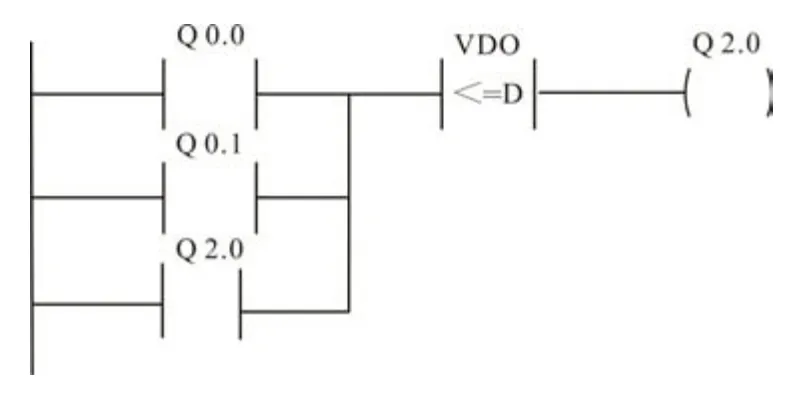

当进气阀开到位后,输灰置位,开始输灰。当管路压力变送器的压力值小于9 kPa或输灰时间到或1#灰库料位高时,输灰复位,停止输灰。电厂A侧向1#灰库输灰启停程序如图23所示。

图23 电厂A侧向1#灰库输灰启停

若1#灰库高料位报警,停止向1#灰库输灰,开始向2#灰库输灰。若2#灰库高料位报警,则停止向电厂A 侧单元输灰。电厂A 侧向2#灰库输灰启停程序如图24所示。

图24 电厂A侧向2#灰库输灰启停

3 输灰控制系统组态界面

本设计采用紫金桥组态软件对基于PLC技术的双套管密相气力输灰控制系统进行了组态设计。结合此系统可以实现输送器的装灰、阀门的顺序控制、管道的输灰、料位高报警及提示、气化风机的启动和输灰系统的工业控制等功能。

3.1 1#炉气力输灰系统操作界面

启动程序后,系统将进入气力输灰系统控制界面,其主界面为1#炉气力输灰系统监控界面。界面中共有6 个电厂单元,每个电厂单元含有3 个输送器,以及相应的平衡阀、进料阀、出料阀、进气阀,每个电厂单元向相应的3个灰库输灰。

按下启动按钮,电厂A 侧单元3 个平衡阀开启,10 s 后,3 个进料阀开启,开始装灰。装灰结束后,所有平衡阀与进料阀关到位,开始输灰过程。首先出料阀开启,10 s 后进气阀开启,管道中有灰输出,先向1#灰库输灰,若1#灰库高料位报警,则向2#灰库输灰。装灰输灰操作界面如图25所示。

图25 装灰输灰操作界面

3.2 气化系统操作界面

气化系统操作界面对输灰控制系统的所用气化风机和风机切换阀进行监控。1#炉和2#炉各有2 台气化风机和1 台加热器,电加热器对风进行加热,防止出现灰板结现象,每个风机出口有1 个切换阀。这些设备均可以远程操作,用鼠标点击要操作的设备图片,将会出现操作图片,以实现对设备的控制。

3.3 实验结果分析

优化后的PLC 程序在2×1 000 MW 机组除灰系统中试用。运行一段时间后发现,该除灰系统堵管发生率有效降低,管路和弯头的磨损率降低了30%,整个输送气源压力由原来的600 kPa 降低到540 kPa,既能稳定输送,又实现了节能。上位机基本实现了无人操作,运行人员不再需要频繁地修改装灰时间,减少了工作量。

4 结语

该输灰控制系统采用PLC 控制与紫金桥组态相结合,通过控制阀门来控制装灰与输灰过程,同时也实现了对气化风机的控制。采用紫金桥组态软件监控系统作为PLC的人机界面,优化了输灰控制系统各输送器及灰库之间的工作过程,采用双套管密相气力输灰,使飞灰实现密相、低速输送而不堵管,提高了系统的安全可靠性。