不同粘合剂对Si@C-G负极材料电化学性能的影响∗

孙 刚,程 璐,夏 磊,夏 鑫†

(1. 新疆大学 纺织与服装学院,新疆 乌鲁木齐830046;2. 塔城地区行政学院,新疆 塔城834799 )

0 引言

目前,锂离子电池已被越来越多地用作便携式电子设备、电动汽车等热门行业的电源.在锂离子电池负极材料中,硅是理想的选材之一[1],但在充放电过程中其体积变化较大,高效粘合剂是克服这一缺陷的有效方法[2].粘合剂作为锂离子电池负极电极中的一种辅助添加剂[3],它将活性物质、导电剂、集流体粘结在一起,形成一个电极整体[4].具有二维网络的粘合剂对活性物质有较高的粘附力[5],这种粘合剂结构中含有的羧基、羟基,如羧甲基纤维钠、聚酰亚胺等[6],形成的共价键或氢键可以与硅产生较强的相互作用,从而形成相对稳定的界面[7].此外,形成二维结构网络粘合剂的一种有效手段是长链段材料与其它聚合物交联结合[8],其中,丁苯橡胶材料具有超高弹性的分子链段,这一特性引起了我们的注意.我们利用粘合剂的特性,筛选出了不同的粘合剂来适配之前优选出的Si@C-G负极材料[9].本文研究了Si@C-G负极材料在不同粘合剂作用下,其界面行为的变化和材料电化学性能的改变.

1 实验方法与表征

1.1 原料及仪器

实验原料:氮甲基吡咯烷酮(C5H9NO,电池级),无水乙醇(C2H6O,分析纯AR),乙炔黑(C,电池级),锂片(Li,电池级),高纯氩(Ar2,纯度99.999%),聚酰亚胺(PAI,Mw=300 000 g/mol),羧甲基纤维素钠(C8H16NaO8,Mw=700 000 g/mol),丁苯橡胶乳液(C12H14,固含量52%),上述药品均由国药集团化学试剂有限公司提供.

实验仪器:电子天平(ME104 /02,梅特勒托利多国际有限公司),温控型磁力搅拌器(ZNCL-BS 140,郑州紫拓仪器设备有限公司),真空干燥箱(BZF-30,申辉化工仪器设备有限公司),电池封装机(MSK-T110,深圳市科晶智达科技有限公司),手套箱(L2600*,武汉格瑞斯新能源有限公司),电池切片机(MSK-T110,深圳市科晶智达科技有限公司),扫描电镜(FEI Helios Nanolab600i,美国FEI公司),X射线衍射仪(JEM-2100,日本电子株式会社).

1.2 不同粘合剂Si@C-G电极的制备

以前期优选出的Si@C-G(Si∶G=1∶3)负极材料为活性材料,采用羧甲基纤维素钠、聚酰亚胺、羧甲基纤维素钠&丁苯橡胶(羧甲基纤维素钠∶丁苯橡胶=1∶3)作为粘合剂分别组装电池.具体过程:(1)以质量比乙炔黑∶粘结剂∶活性材料=1∶1∶8混合后加入一定量氮甲基吡咯烷酮/水制成浆料,用恒温磁力搅拌机将其搅拌均匀;(2)将制备好的浆料均匀涂敷在10 mm的铜箔上,真空干燥10 h,干燥温度为80 ℃;(3)用切片机把制备好的材料切成电极圆片.

1.3 表征方法

用扫描电镜(FEI Helios Nanolab600i 美国FEI公司)和X射线衍射仪(JEM-2100 日本电子株式会社)对电极材料形貌与结构进行表征.

1.4 电化学性能测试

以金属锂片为负极,自制的的活性材料为正极,组装电池.在手套箱中(充满氩气)装配成CR2032型扣式电池.电池隔膜为Celgard 2500聚丙烯多孔膜,电解液为l mol/L LiPF6/(碳酸乙烯酯EC+碳酸二甲酯DMC,体积比为1∶1)电解液.为了表征材料的电化学性能,在充满氩气的手套箱中组装标准的CR2032纽扣电池.

组装好的电池静置12 h后在室温下用电池测试系统(LAND CT2001A)进行测试,恒流密度为50 mA·g−1,电压范围在0.02 V到2 V之间.循环伏安(CV)曲线采用扫描速率为1 mv·s−1的电化学工作站(CHI-660E)进行.

2 实验结果与分析

2.1 不同粘合剂对硅/碳/石墨负极形貌与结构的影响

图1为不同粘合剂Si@C-G复合材料SEM图.从图中可以观察到硅的结构完整性保持较好.图1(a)中硅颗粒的表面光滑没有异物;图1(b)中硅球的表面有少量附着物;图1(c)中相较前两张图可以观察到附着物明显增加.图中的附着物为添加的粘合剂,随着不同粘合剂的加入,硅颗粒和石墨表面的粘结剂逐渐增加.

图1 不同粘合剂Si@C-G 复合材料SEM 图(a: 聚酰亚胺,b: 羧甲基纤维素钠,c: 羧甲基纤维素钠&丁苯橡胶)Fig 1 SEM images of different adhesives Si@C-G composite materials(a: polyimide, b: sodium carboxymethyl cellulose, c: sodium carboxymethyl cellulose & styrene-butadiene rubber)

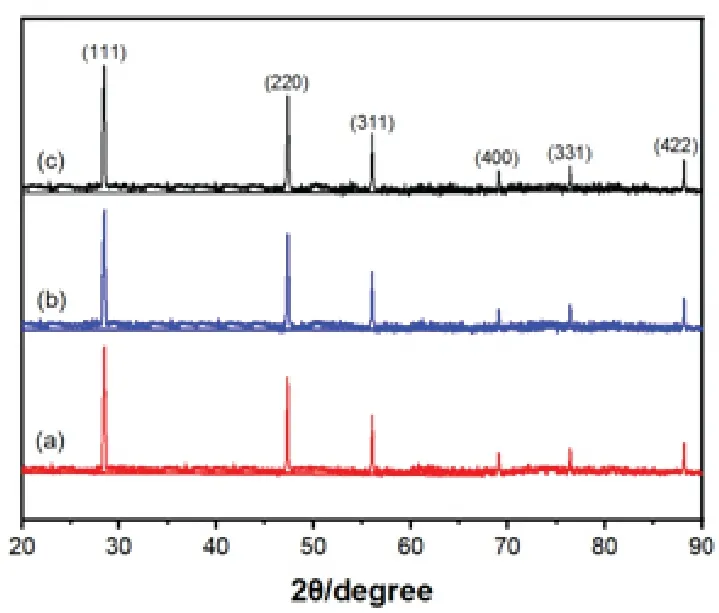

由图2可知,在2θ=28.4˚、47.3˚、56˚、69˚、76.4˚、88.1˚处三种样品有明显的衍射峰,分别对应于硅相(标准卡:JCPDSNo.27-1402)的(111)、(220)、(311)、(400)、(331)和(422)晶面.从图中可以观察到不同粘合剂制备的材料,其硅相峰高并不相同,将图2与SEM图结合分析,这可能是粘合剂的分布作用导致的.聚酰亚胺粘合剂遮覆了一部分的硅材料,而另一部分未被遮覆的硅材料在XRD中以较高衍射峰的形式出现;虽然羧甲基纤维素钠没有柔性作用的丁苯橡胶,但其较好的水性特质可以更好的在硅颗粒上覆盖,从而降低特征峰.羧甲基纤维素钠&丁苯橡胶粘合剂相较于前两种粘合剂可以形成二维网络,能够均匀的在硅碳表面覆盖并起到粘结作用,其良好的覆盖作用使硅的特征峰值呈现出较明显的降低.

图2 不同粘合剂制备电极材料的XRD图.(a)聚酰亚胺;(b)羧甲基纤维素钠;(c)羧甲基纤维素钠&丁苯橡胶Fig 2 XRD patterns of electrode materials prepared by different adhesives.(a)polyimide, (b)sodium carboxymethyl cellulose,(c)sodium carboxymethyl cellulose & butadiene rubber

2.2 不同粘合剂对Si@C-G负极材料电化学性能的影响

图3是Si@C-G负极材料在不同粘合剂作用下的电压容量的变化曲线.从图中可以得出,在0.45~0.7 V范围内,复合材料的第一圈放电曲线有一个小平台,这一过程对应于硅和电解液接触形成SEI膜.而LixSi合金形成的过程对应于硅和石墨材料的锂嵌入在0.2 V以下的长平台,LixSi 合金中的去除锂过程对应于充电曲线中0.4 V处的平台.将聚酰亚胺粘合剂电极、羧甲基纤维素粘合剂电极、羧甲基纤维素丁苯橡胶粘合剂电极在50 mA/g的电流密度下对其进行充放电,首次放电容量分别为865.1 mAh/g、871.2 mAh/g、881.4 mAh/g;首次库仑效率分别为86.6%、87.3%、87.5%.可以发现,从聚酰亚胺粘合剂到羧甲基纤维素钠&丁苯橡胶粘合剂,材料第一圈容量在逐渐增大,这得益于活性物质和粘合剂的接触点逐渐增多,增加了锂离子与电子反应点的运输通道,从而提高了材料容量.

图3 不同粘合剂(a)聚酰亚胺,(b)羧甲基纤维素钠,(c)羧甲基纤维素钠&丁苯橡胶制备电极的充放电曲线Fig 3 Different adhesives (a) polyimide, (b) sodium carboxymethyl cellulose, (c) sodium carboxymethyl cellulose& butadiene rubber charge and discharge curve of rubber electrode

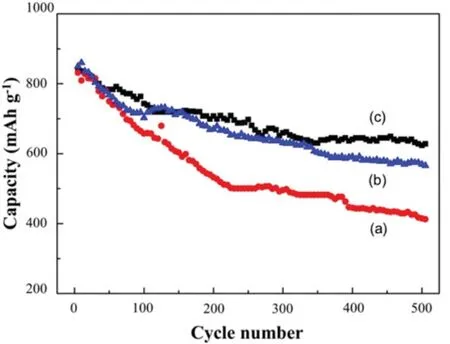

图4 不同粘合剂Si@C-G复合材料的循环曲线.(a)聚酰亚胺,(b)羧甲基纤维素钠,(c)羧甲基纤维素钠&丁苯橡胶Fig 4 Cycle graphs of Si@C-G composites with different adhesives. (a) polyimide, (b) sodium carboxymethyl cellulose, (c) sodium carboxymethyl cellulose & butadiene rubber

图4是复合材料在不同粘合剂作用下对应的的循环曲线.在经过500次循环后复合材料的容量保持率分别为55.8%、77.3%、80.3%.循环稳定性较差的是聚酰亚胺粘合剂对应的电极材料,这是由于在硅、石墨颗粒表面包覆的聚酰亚胺粘合剂较少,且硅碳表面平整性差,使循环过程中不能生成稳定的SEI膜.此外,硅、石墨两者之间的结合力较弱,在充放电过程中硅颗粒因体积变化易发生脱落,致使容量衰减.羧甲基纤维素钠粘合剂对应电极材料的循环稳定性小于羧甲基纤维素&丁苯橡胶粘合剂电极材料,在充放电过程中,羧甲基纤维素钠粘合剂是长的直链,当迁移路径增加,在锂硅合金中锂离子不能顺利析出,致使不可逆容量在每一个循环中增加,循环稳定性变差.

2.3 电化学性能提升的机理分析

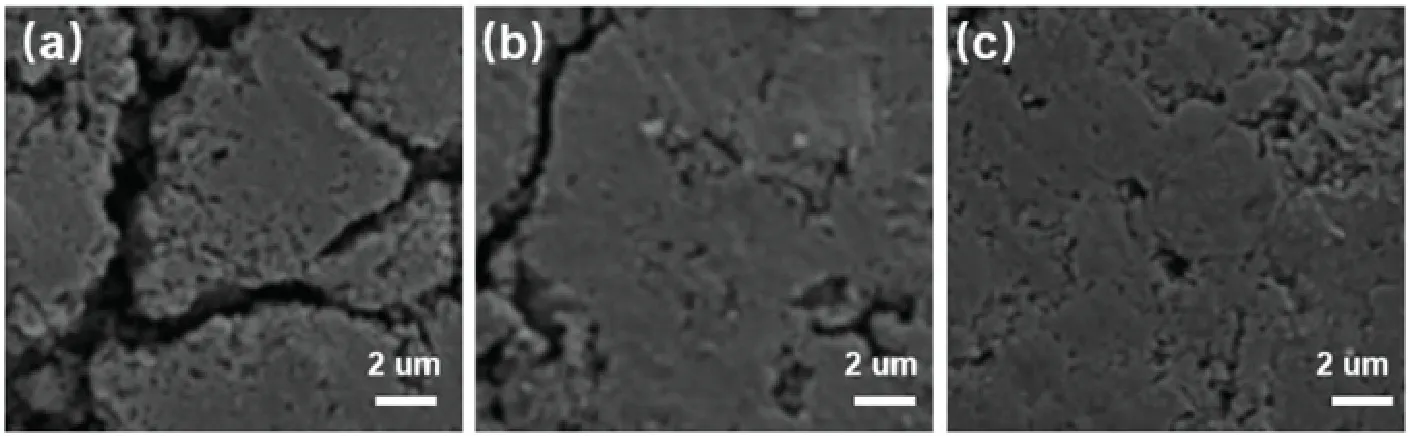

图5是在500次循环后,聚酰亚胺、羧甲基纤维素钠、羧甲基纤维素&丁苯橡胶为粘合剂制备的Si@C-G 负极材料对应的表面扫描电镜图片.分析得出,羧甲基纤维素&丁苯橡胶作为粘合剂制备的Si@C-G材料表面最为光滑,材料某些部位出现裂纹,表明羧甲基纤维素&丁苯橡胶作为粘合剂有最强的附着力.柔性丁苯橡胶与羧甲基纤维素的长直链构成了一个二维网络,能够把活性物质较好的连接[10].羧甲基纤维素钠作为粘合剂制备的材料表面出现长裂纹,而聚酰亚胺为粘合剂制备的材料表面出现严重损伤,硅颗粒在材料表面出现暴露,说明聚酰亚胺为粘合剂制备的Si@C-G复合材料,其用作负极材料时结合效果最差,且和电化学测试的结果吻合.

图5 (a)聚酰亚胺,(b)羧甲基纤维素钠,(c)羧甲基纤维素钠&丁苯橡胶作为粘合剂的Si@C-G负极材料循环500 次后的SEM 图Fig 5 (a) polyimide (b) sodium carboxymethyl cellulose (c) sodium carboxymethyl cellulose & styrene butadiene rubber as adhesive Si@C-G negative electrode material after 500 cycles

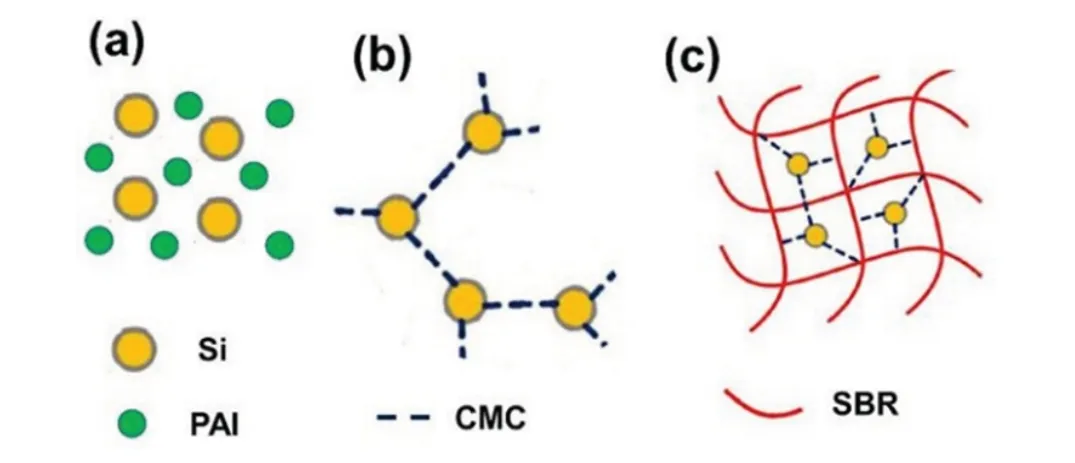

图6是聚酰亚胺、羧甲基纤维素钠和羧甲基纤维素钠&丁苯橡胶为粘合剂与硅复合材料结合过程的示意图.聚酰亚胺作为粘合剂与硅电极经较弱的化学键连接,由于较大的体积膨胀引发机械应力致使材料的结构损坏,活性材料粉化,严重破坏了电极循环的稳定性[11].羧甲基纤维素分子和硅通过化学键连接,这种结合比聚酰亚胺更稳定[12].但是,线性的直链结构对活性物质的形变难以保持长久的抑制,材料的内应力使结构形成不可逆的形变,随着产生形变的累积,电极结构被破坏,使材料的容量损失[13].然而,加入丁苯橡胶作为粘合剂的电极材料,其循环稳定性由结构决定.丁苯橡胶、羧甲基纤维钠具有的二维结构网络可以有效延缓硅材料的体积变化,使电极的结构保持较好的完整性.其特点体现在:(1)粘合剂中加入丁苯橡胶后,其共价键或者氢键和硅颗粒从多维度上连接,使硅颗粒和粘合剂之间的结合力大大增加;(2)二维网络结构粘合剂较强的机械性能和硅材料间的粘附性较强,能够有效降低粘合剂和硅材料的滑移量;(3)二维网络结构可以有效修复硅颗粒,使硅的体积膨胀在充放电过程中得以缓解,降低电极的机械变形、内应力,形成稳定的SEI膜.

图6 (a)聚酰亚胺(b)羧甲基纤维素钠(c)羧甲基纤维素钠&丁苯橡胶作为粘合剂和硅复合材料的结合过程Fig 6 (a) Polyimide (b) sodium carboxymethyl cellulose (c) sodium carboxymethyl cellulose &styrene butadiene rubber as binder and silicon composite

3 结论

本文研究了Si@C-G复合材料在不同粘合剂作用下,其对材料电化学性能的影响,结论如下:

(1)聚酰亚胺、羧甲基纤维素钠和羧甲基纤维素钠&丁苯橡胶作为粘合剂对Si@C-G 材料电化学性能稳定性的影响,其中,结合效果最好的是羧甲基纤维素钠&丁苯橡胶,其对应材料的循环稳定性也最好;

(2)羧甲基纤维素钠&丁苯橡胶粘合剂可以提高Si@C-G材料的电化学稳定性,这是由于在石墨和碳硅体系中羧甲基纤维素钠&丁苯橡胶的均匀分布,可以增加粘结位点,促进活性物质的粘结.羧甲基纤维素钠的长直链结构易与丁苯橡胶的柔性结构在循环过程中形成二维网络,从而包覆活性材料,使电极片的结构保持稳定,提高循环性能.