局部树脂固化技术在大口径高水头排水管道修复中的应用

(中国水利水电第七工程局成都水电建设工程有限公司,四川成都 611130)

针对破旧管道的修复往往受到诸多因素的制约,尤其是大口径高水头的排水管道,如采用常规开槽施工进行修复或更换,则施工周期长、安全风险突出、环境污染严重、工程造价较高,对交通及周边居民的工作、生活均将造成较大影响。局部树脂固化修复技术作为一种非开挖局部内衬修复方法,施工过程中无污染、无噪声、工期短、安全性高,将逐渐成为今后大口径管道局部修复的主流施工技术。

1 工程概况

成都市新都区永达路为双向四车道,通行车辆较多,既有排水管道为DN1200钢筋混凝土管,管道埋深5.1~5.2 m,由于下游为污水处理厂,导致排水管道水位较高且淤积严重。其中WSP150-WSP149管段长59.1 m,根据QV检测成果显示管道结构性缺陷主要为脱节、渗漏及腐蚀,功能性缺陷主要为沉积。

根据《城镇排水管道检测与评估技术规程》(CJJ 181—2012)计算管道修复指数及结构性缺陷密度,经计算该管段修复指数RI值为2.3,修复建议为结构短期内不会发生破坏,但应做修复计划。管段结构性缺陷密度SM值为0.22,缺陷类型为部分或整体缺陷。为保证管道正常运行并延长使用期限,需要对管道渗漏点进行修复,并加强后期运维监管,发现脱节及腐蚀缺陷加剧时立即进行修复,由于受周边环境限制,不具备开挖置换修复条件,经组织专家研究决定,针对大口径高水头排水管道采用局部树脂固化修复技术对渗漏点进行修复,依据《城镇排水管道非开挖修复更新工程技术规程》(CJJT 210—2014)计算管道半结构修复时内衬管壁厚。

式中:t——内衬管壁厚(mm);Do——内衬管管道外径(mm);K——圆周支持率,取值7.0;EL——内衬管的长期弹性模量;C——椭圆度折减系数,取值1.0;P——内衬管管顶地下水压力(MPa);N——安全系数,取2.0;μ——泊松比;q——原有管道的椭圆度(%),取值2%;DE——原有管道的平均内径(mm);Dmin——原有管道的最小内径(mm);Dmax——原有管道的最大内径(mm);σL——内衬管材的长期弯曲强度(MPa);SDR——管道的标准尺寸比。

经计算WSP150-WSP149管道修复壁厚为9.13 mm,取整数为10 mm。

2 修复工艺介绍

2.1 工艺原理

大口径高水头排水管道局部树脂固化修复采用潜水员下井对待修复管道进行封堵,人工结合机械清理管内淤积物及判读修复点,在待修复位置,采取专用点修复气囊扩张法,将均匀浸渍固化性树脂的玻璃纤维织物紧贴在管道修复位置,通过常温固化后,形成局部短管内衬的一种环状局部修复方法。

2.2 工艺特点

局部树脂固化修复施工时,管道封堵及拆除由潜水员下井作业,并充分利用水压平衡,减小高水头作业所带来的安全隐患。预处理后由CCTV检测结合作业人员进入管道判读、修复缺陷点,位置精确。树脂混合液在常温状态下固化,固化时间可根据施工需要进行调整,且可在潮湿及少量流水的情况下进行修复作业,流水对材料性能及堵漏效果影响小。施工设备简单,材料便于制备,过程绿色环保,技术适应性强,总体的社会及经济效益显著,使管道修复施工的形象大为改观。

2.3 工艺流程

局部树脂固化修复施工流程:管道封堵→施工导排→管道预处理→判读修复点→气囊准备→材料制备→定位修复→质量检查→封堵拆除。

3 主要工序及操作要点

3.1 管道封堵

由于待修复管道管径大、水头高、封堵承受的水压力大,在待修复管道上游检查井的上游管口采用砖砌封堵,下游检查井的下游管口采用气囊封堵。由专业潜水员下井作业,采用高效防渗材料进行砌砖封堵,根据上游来水量,在砖堵上预留若干阀门以便非施工期排水。封堵充气时,井内及井口不得站人,按规定压力充气,施工作业周期内,专人看护并检查气压状况,低于规定及时补气。

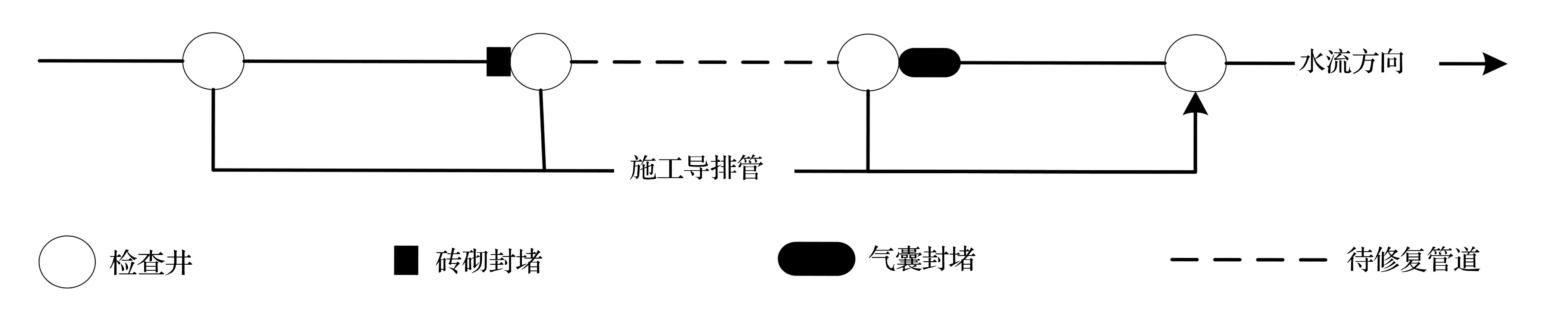

3.2 施工导排

在待修复管道上游检查井及修复管道两端检查井内布置排污泵,排污泵数量根据来水量而定,将上游管道来水及待修复管道内积水抽排至下游检查井。

导排示意见图1所示。

图1 施工导排示意图

3.3 管道预处理

由于管道淤积量较大,需要专业人员下井清掏,操作人员做好各项安全准备措施后,下井对检查井及管道内的淤积物进行清理并装桶运至井口,由电动葫芦提升至地面装袋、外运,清掏后用高压水进行管道冲洗,将管道内残留的沉积物冲到下游检查井,用吸污管吸走,运至指定处理区域。

3.4 判读修复点

根据CCTV检测成果结合人员下井查看情况,查清原有管道接头错位、管壁压碎、坍塌等缺陷和异常情况,确定渗漏修复点为7处。

3.5 气囊准备

查看气囊额定压力值,检验气囊充气膨胀是否正常。使用聚乙烯塑料薄膜缠绕气囊,避免修复材料黏结气囊本体。

3.6 材料制备

根据修复管径,裁剪相应规格尺寸的玻璃纤维布,剪裁长度约为气囊直径的3.5倍,裁剪宽度使前后均超出管道缺陷10 cm以上。准备量杯、搅拌桶、搅拌器及涂料刮板,按照标准配比配置一定量的树脂固化剂混合液,使用搅拌器搅拌均匀至淡琥珀色。使用刮板将树脂混合液均匀涂抹于玻璃纤维布上,充分渗透纤维。通过反复折叠使纤维布厚度达到设计要求,并继续将树脂涂抹于折叠后的纤维布表面。

3.7 定位修复

用细铁丝裹扎修复材料至气囊上,铁丝不易绑扎过紧,以免影响气囊膨胀,造成气囊压力不均衡。利用绳索绑住气囊吊环,并连接充气管,将气囊吊放至井内,由井下操作人员进入管道,将气囊送至待修复点。采用空气压缩机加压使气囊膨胀,充气应缓慢均匀,纤维布紧贴管壁,保压至树脂在常温下完全固化。将气囊放气取出,放气时间一般控制在树脂搅拌后50~60 min。

3.8 质量检查

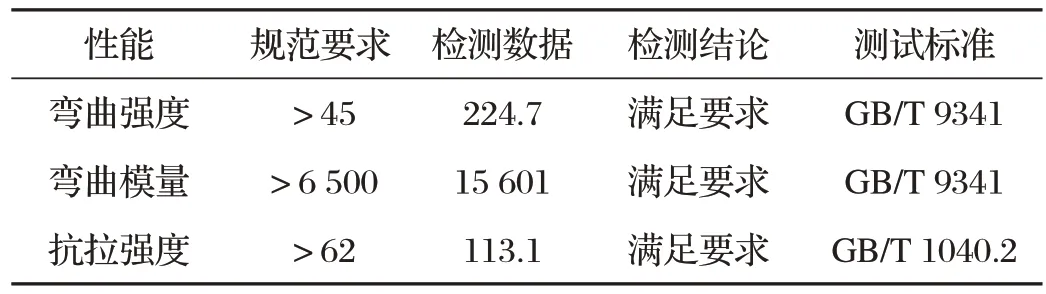

采用CCTV检测设备进行修复后的外观检查,确保待修复缺陷部位被完全覆盖,且接口平滑,表面光洁、平整,与接口老壁黏结牢固并连成一体,无空鼓、裂纹和麻面现象。现场取样进行力学性能检测,确保满足规范及设计要求。

3.9 封堵拆除

由于上游水位较高,若一次性拆除砖砌封堵,则水流冲击力较大,安全风险突出,为保证人员安全,采用水压平衡法进行拆除。在待修复点所在管道下游井的上游管口处安装封堵气囊,并在井内设置支撑架,防止水压过大,将气囊冲走或损坏。打开上游砖堵处预留阀门,使修复管道内水位上升,当上下游检查井内水位高度基本一致时,由潜水员下井拆除砖砌封堵。砖砌封堵拆除后,将下游封堵气囊放气,由潜水员下井取出气囊,拆除支撑架。

4 修复效果评价

4.1 质量效果评价

经局部树脂固化修复后,通过力学性能试验及CCTV检测显示,内衬管壁厚为10.3 mm,渗漏点已封堵,修复结果满足设计及规范要求,有效地解决管道渗漏缺陷,充分证明了该技术的可行性及适用性。修复材料力学性能检测如表1所示。

表1 修复材料力学性能检测 单位:MPa

4.2 经济效益分析

通过经济效益对比分析,采用局部树脂固化修复直接成本为35.7万元;若采用开挖修复,涉及施工工序较多,人员及机械设备投入量大、施工耗时长,开挖修复对周边环境、既有构筑物、居民生活带来较大影响,安全风险突出,在不考虑财产损坏赔偿、地下设施损坏赔偿、商业利润损失赔偿及人员伤亡赔偿的情况下,预计直接成本为57.1万元,由于不确定性因素较多,可能产生的间接成本较高。

5 结语

大口径高水头排水管道局部树脂固化修复施工有效地避免了开挖修复施工所带来的不利影响,施工速度快、环境污染小、资源投入少、安全风险小、过水断面损失小,对周边交通、生活及商业活动干扰小,具有良好的社会效益。