污水汽提装置蒸汽单耗原因及对策

陈群峰(中国石油化工股份有限公司九江分公司码头运行部,江西 九江 332004)

0 引言

某炼油厂酸性水汽提装置设计能力130t/h,于2015年7月投产运行,主要负责处理上游常减压、加氢裂化、渣油加氢、煤制氢、硫黄回收联合等装置内产生的含硫、含氨污水。装置采用单塔加压汽提、侧线抽氨及氨精制工艺路线,主要用于回收酸性水中的液氨、H2S及净化水,设计处理的酸性水含氨量为14200×10-6(wt),含硫化氢量为20400×10-6(wt),经1.0MPa蒸汽间接提供热源汽提处理后的净化水设计质量指标为NH3含量≤50×10-6、H2S含量≤20×10-6,合格后送至炼油工艺装置回用(如电脱盐注水、加氢装置注水等),其余部分送至污水处理场再次深度处理。汽提塔侧线抽出粗氨气经脱水除硫后经氨压机压缩储存出厂,液氨设计质量指标为液氨(wt)≥99.6%、H2S含量≤5×10-6,汽提塔酸性气经精馏段水洗后冷却脱水至硫黄回收装置处理。

3#污水汽提装置设计能耗15.28kgoe/t,蒸汽(1.0MPa)设计单耗为166kg/t污水,该装置2015年11月开工以来,装置能耗较设计能耗高,主要原因为蒸汽单耗较设计高出较多所致。本文结合原料水性质变化、冷热进料影响等因素[1],对污水汽提装置生产工艺进行优化,达到降低装置蒸汽单耗目的。

1 原因分析

污水汽提是一个电离、化学和相平衡共存的复杂体系,单塔汽提操作通过控制塔顶的低温和塔底的高温,在塔中部形成氨的集聚区,在侧线抽出,经过三级分凝系统分水固硫后,去生产精制液氨。侧线上部通过对硫化氢的汽提和闪蒸,塔顶拔出酸性气,从而可在一座塔内完成污水净化、硫化氢与氨的分离等三项任务[2]。单塔侧线汽提的能耗主要取决于蒸汽单耗高低,而蒸汽单耗与以下因素有关。

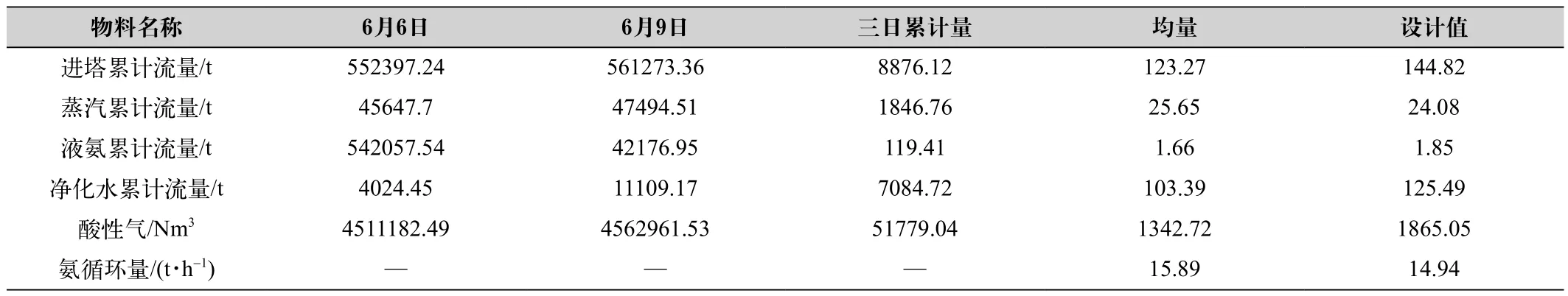

1.1 侧线抽出温度偏高

侧线抽出温度偏高,主要体现在侧线抽出粗氨气组分中水汽比例增加,在侧线三级分凝脱水过程中冷凝液吸收氨量增加,分凝液返回原料水罐导致装置循环氨量增加,通过对装置标定数据进行物料平衡计算分析,得出数据如表1。6月6日至6月9日,污水汽提塔侧线抽出温度控制在152℃,由表1可以看出装置负荷85.1%,氨循环量达到15.89t/h,较设计循环量14.94t/h高出0.95t/h,说明目前装置运行偏离设计,侧线抽出温度偏高导致装置蒸汽单耗高。

表1 标定数据物料平衡核算表

1.2 冷进料温度低

通过调整冷进料水冷器E101循环水出口阀门开度,控制冷进料冷后温度,在稳定汽提塔塔顶温差前提下,当冷进料进塔温度上升时,观察塔底蒸汽消耗变化情况,以冷进料温度为横坐标,蒸汽流量/冷进料流量为纵坐标,作散布图如图1所示。由图1:NI=1,NII=8,NIII=1,NIV=6,对角点子数为NI+NIII=2<NII+NIV=14,从而说明冷进料温度与蒸汽流量存在逆向关系,说明冷进料温度低导致装置蒸汽单耗高。

图1 温度与流量比散布图

1.3 原料水中氨氮含量高

连续统计5月1日至6月29日外来原料水进装置中氨氮含量采样分析数据,得出数据,根据数据制作散点分布图2,由图2变化趋势可以发现,进装置酸性水氨氮浓度在设计值14200mg/L以下,实际工况比设计工况较好。60天原料水氨氮均值为9637.57mg/L,说明外来酸性水中氨氮含量在装置设计范围内,从理论角度来看,装置可以达到设计蒸汽单耗,故原料水中氨氮含量对蒸汽单耗影响较低。

1.4 热进料温度低

通过实时数据库随机采集30组热进料温度及蒸汽流量数据,根据数据拟合曲线,得出热进料温度与蒸汽流量关系为y=-0.277x+62.302,R²=0.3903,由函数关系可以看出,热进料温度与蒸汽流量是反比关系,斜率为0.277,说明热进料温度对蒸汽流量有影响但是影响程度相对较小。

图2 原料水氨氮含量变化示意图

2 对策

通过对以上几点蒸汽单耗高的原因分析,在保证污水外送合格的前提下,通过降低侧线抽出温度、提高冷进料冷后温度等措施,可对蒸汽单耗进行优化处理。

2.1 降低侧线抽出温度

通过稳定汽提塔操作压力,缓慢降低塔底蒸汽流量,侧线抽出阀门开度进行同步调整关闭,最后控制侧线抽出温度控制在145℃±1℃。当侧线抽出温度降低时,氨循环量同时降低,当侧线抽出温度控制在145℃±1℃时,氨循环量同步降低到最小,装置蒸汽单耗降低最低;当侧线抽出温度降低时,净化水氨氮含量同时升高,当侧线抽出温度控制在145℃±1℃时,净化水氨氮含量同步达到大,装置蒸汽单耗降低最低。

2.2 提高冷进料冷后温度

关小冷进料冷却器E102循环水出口阀门由原8扣开度关至3扣开度,冷后温度由28℃上升至36℃,控制汽提塔塔顶温差及压力在工艺指标内,过程中发现,蒸汽需关小开度,汽提塔方能稳定运行,塔底蒸汽单耗比例由235kg/t污水降至226kg/t污水。

2.3 效果验证

通过以上措施实行,对2019年全年3#污水汽提装置能耗数据进行分析如下。

由表2可以计算得出,从2月份到12月份共处理污水75.6158万t,节省蒸汽单耗28.42kg/t污水。

节省蒸汽量:756158t污水×28.42t/1000t污水=21490t。

表2 效果检查表

3#污水汽提装置所用1.0MPa蒸汽按单价146元/t计算,一年来节省生产成本:146元/t×21490t/10000=313.754万元。

3 结语

总而言之,侧线抽出温度控制在145℃±1℃时,装置蒸汽单耗控制在较低水平。冷进料冷后温度控制在36℃±1℃时,装置蒸汽单耗下降幅度明显。污水汽提装置是一个环保节排装置,可通过多种优化提升手段在保证各项运行参数均控制在指标范围内、塔底净化污水质量合格的前提下降低蒸汽单耗,达到节能减排目的,实现装置提质增效目标。