交变拉伸载荷下油管丝扣密封性能研究*

于法浩, 于振宁, 魏 婷, 刘 召, 王 越

(1. 中海石油(中国) 有限公司天津分公司, 天津300459;2. 渤海装备华油钢管公司, 河北 青县062658;3. 中国石油集团东方地球物理探勘有限公司, 河北 涿州 072759)

0 前 言

水驱或气驱是国内外油田提高采收率的重要手段, 井下管柱是高压水、 气等介质注入地层的流动通道。 为了保证注水或注气驱油技术的安全有效, 防止高压水、 气等流体泄漏对井筒或地面环境的危害, 井下管柱需具有良好的密封性能。井下服役环境中, 注入管柱受自重、 高压等影响, 会长期承受较大的拉伸载荷作用, 尤其是在多次间断停注等工况下, 管柱会承受交变拉伸载荷, 如此复杂的井况及工况条件对油管的密封性能带来了严峻的挑战[1-3]。 井下各根油管通过丝扣连接, 丝扣与油管相比密封性能较薄弱, 因此注入井井下管柱的密封性能由油管丝扣决定[4-6]。 笔者以油田注入井常用的油管平扣、 BGT 扣及FOX扣为研究对象, 通过搭建交变拉伸载荷作用下油管丝扣密封性能试验平台, 模拟了不同拉伸载荷及交变载荷条件下3 种扣型油管的密封性能, 为注入井油管的合理选型提供依据。

1 油管丝扣密封机理

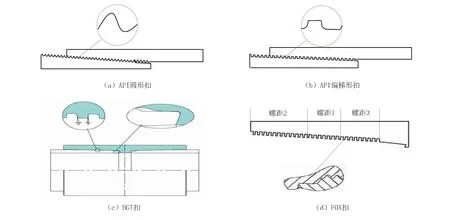

油田应用的油管扣型分为两大类: 一是API扣, 即按照API 标准进行生产、 检验; 另一种是非API 扣, 即特殊扣[7-9]。 由于结构差异, 两类扣型的密封机理有较大不同。 不同类型油管丝扣的结构如图1 所示。

API 扣型主要包括圆形扣 (见图1 (a)) 和偏梯形扣 (见图1 (b)), 其密封形式主要体现在两个方面[8], 即密封脂以及螺纹牙齿过盈配合产生的接触压力。 受制于自身结构, API 螺纹的啮合存在一定的间隙, 这些间隙成为潜在的泄漏通道。 圆螺纹主要在啮合螺纹的齿顶和齿底之间形成螺旋形通道, 偏梯形螺纹主要在啮合螺纹的导向面之间以及螺纹的齿顶和齿底之间存在螺旋形通道。 这些间隙可通过提高上扣扭矩及增大螺纹牙之间的接触压力进行一定的改善, 但会加剧不同位置螺纹间的应力集中, 易导致粘扣现象发生, 甚至造成扣损坏。

图1 不同类型油管丝扣的结构示意图

BGT 扣是一种特殊结构的扣, 由宝山钢铁股份有限公司开发[11]。 BGT 特殊螺纹由3 部分组成: 一是密封部分, 采用圆锥 (圆柱) 与圆锥面+圆弧过渡曲面与圆弧曲面密封, 具有气密封能力; 二是扭矩台肩, 采用-15°的外逆向扭矩台肩形式, 具备抗扭矩和抗泄漏的双重功能; 三是连接螺纹, 采用改进的偏梯形螺纹形式, 每英寸(25.4 mm) 8 牙, 内螺纹表面镀铜, 外螺纹表面未做任何处理, 其抗滑脱强度高于API 标准要求, 并达到等同于管体的强度。

FOX 扣也是一种特殊结构扣, 由日本川崎公司开发[12]。 FOX 特殊螺纹接头是在API 偏梯形螺纹的基础上设计而成的, 其牙型与API 偏梯形螺纹一致, 锥度同样是1∶16, 其最大特点是对接头连接螺纹采取了变螺距的方法, 在全螺纹上分段采用3 种不同螺距, 其中螺距1 为标准螺距5.08 mm (0.200 in), 前端螺距2 小于螺距1,螺距3 大于螺距1, 使螺纹旋合时越拧越紧。 密封采用球面/球面密封, 使接头上的载荷分布更加合理, 具有较好的气密封性能。

2 交变拉伸载荷下油管丝扣密封性能试验

以73.025 mm (2-7/8in) J55 平扣、 J55 BGT扣及JFE-13Cr80 FOX 扣型的油管为研究对象,在室内搭建油管丝扣密封性能试验平台, 模拟井下工况。 同时合理选择配套试验设备, 制定针对性的试验步骤, 分别开展了10 t、 20 t、 30 t、 40 t和50 t 五种交变拉伸载荷下的油管丝扣密封性能测试[13-15]。

2.1 试验设备及试样加工

2.1.1 试验设备

交变拉伸载荷下油管丝扣密封性能试验平台应包括高压气体注入流程装置、 交变拉伸载荷施加流程装置以及载荷及气压测试装置。 按照以上要求, 搭建的试验设备如图2 所示。

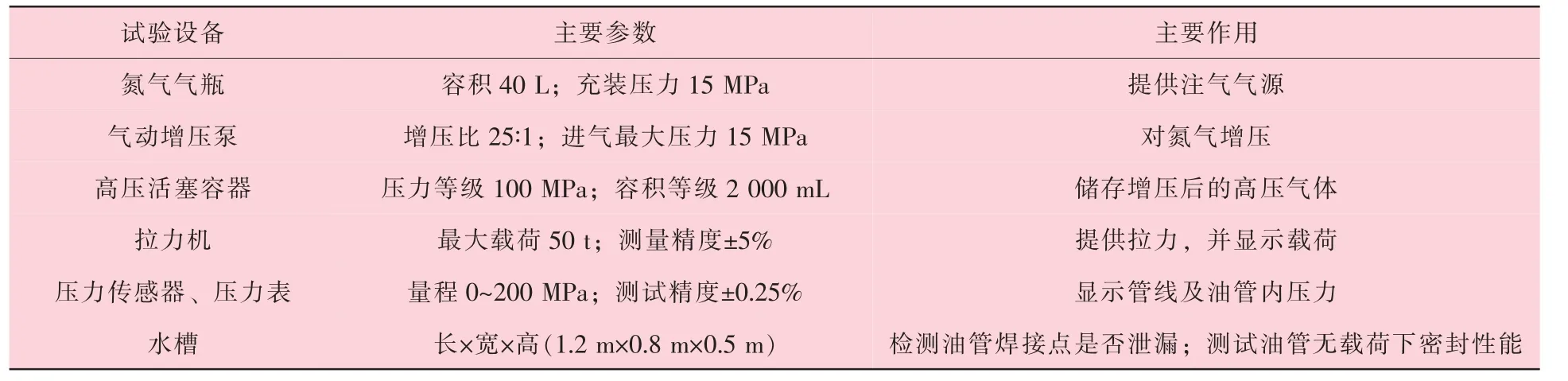

为了保证试验在制定的流程下顺利实施, 优选了试验所需的氮气气瓶、 高压活塞容器、 气动增压泵、 拉力机、 压力传感器等设备, 各设备的关键参数及作用见表1。

图2 交变拉伸载荷下油管丝扣密封性能试验设备示意图

表1 油管丝扣密封性能试验设备参数及功能

2.1.2 试样设计加工

不同类型油管丝扣是试验的研究对象。 由于设备内部空间有限, 实际下井用单根油管或油管柱无法放置, 因此需要对试验用油管进行重新设计和加工。 结合试验设备(拉力机、 增压泵) 对油管结构的要求进行以下改进: ①设计油管试样长度70 cm, 中间为带有3 种扣型的接箍, 能够顺利放置在拉力机内部; ②试样两端焊接与拉力机拉伸装置配套的圆柱形带孔拉伸杆, 满足拉力机向油管试样施加载荷要求; ③试样侧面设计一个进气孔, 使增压泵向试样内注气。 试验用拉力机拉伸装置及加工的油管试样照片如图3 所示。

图3 试验用拉力机拉伸装置及加工的油管试样照片

2.2 试验步骤

试验时, 应首先开展无载荷下油管密封性能试验, 确定油管密封性能。 在此基础上, 对油管施加交变拉伸载荷, 获取不同交变拉伸载荷下油管的密封性能。

2.2.1 无载荷条件下油管密封性能测试步骤

(1) 将油管试样 (平扣、 BGT 扣、 FOX 扣油管试样) 分别放置于水槽中, 连接好油管试样、 压力传感器以及高压活塞容器。

(2) 通过高压活塞容器不断向油管试样中充入高压气体直至有气泡冒出, 并继续升高压力至3 MPa 以上。

(3) 设置1 h 为时间间隔, 记录24 h 内压力表的数值。 若在24 h 内观测到压力明显降低到某一值后保持稳定, 则该压力用来表征该条件下油管丝扣的密封性能。

2.2.2 交变拉伸载荷下油管密封性能测试步骤

(1) 将油管试样放置在拉力机上, 用销子将试样固定好。

(2) 启动拉力机, 向油管试样施加轴向拉力, 并通过高压活塞容器向试样中充入高压气体, 当试样内压力稍微超过无拉力条件下测得密封性能值时, 停止加压。

(3) 设置1 h 为时间间隔, 记录24 h 内压力表的数值。 若在24 h 内观测到压力明显降低至某一值后保持稳定, 则该压力即为该条件下油管的密封性能; 若在24 h 内观测到压力无明显降低, 则继续加压至3 MPa 以上, 然后停止加压, 以1 h 为时间间隔, 记录24 h 内压力表的数值, 此过程不断重复直至能观测到在24 h 内油管内压力明显降低并保持稳定为止。

(4) 放掉试样内的气体, 撤销拉力机的轴向拉力, 将试样取出。

(5) 卸扣后重新上扣, 将试样重新固定到拉力机上, 并施加相同的轴向拉力, 然后通过高压活塞容器向试样中充入高压气体, 当试样内压力稍微超过无拉力条件下测得的密封性能值时, 停止加压。

(6) 重复上述步骤(3)。

(7) 重复上述步骤(4) ~ (6), 直到完成5 次加、 卸载过程。

(8) 改变拉力机轴向拉力值, 重复上述步骤(1) ~ (7) 直至完成不同拉力、 不同加卸载次数条件下油管密封性能测试。

3 密封性能试验结果分析

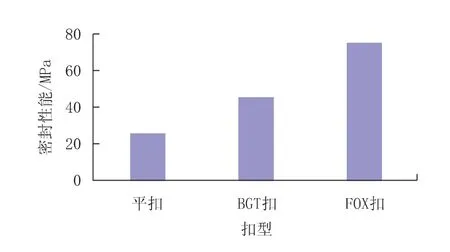

按照以上试验步骤, 分别测试了3 种类型油管丝扣在无载荷及交变拉伸载荷条件下的密封性能。 每种扣型进行25 组试验, 每组记录测试压力点25 个, 3 种扣型总计75 组, 记录压力点1 875 个, 得出不同拉力条件下交变载荷次数对平扣、 BGT 扣、 FOX 扣气密封性能的影响规律。无载荷条件下3 种扣型油管密封性能如图4 所示, 不同交变拉伸载荷下平扣、 BGT 扣、 FOX扣油管密封性能如图5 所示。

图4 无载荷条件下3 种扣型油管的密封性能

图5 不同交变拉伸载荷下3 种扣型油管的密封性能

由图5 可以看出, 对于3 种扣型的油管, 在施加相同的拉伸载荷下, 随着载荷施加次数的增加油管的密封性能不断降低; 拉伸载荷越大, 载荷施加次数对密封性能的影响越显著, 油管的密封性能降低越明显。

对于平扣油管, 分别施加10 t、 20 t、 30 t、40 t 和50 t 拉伸载荷5 次, 进行密封性能试验。与无载荷时相比, 油管密封性能分别下降6.04%、 11.55%、 26.66%、 42.29%和60.98%。由此可见, 交变载荷对平扣油管密封性能的影响较为显著, 这是由于平扣其自身螺纹存在缺陷, 上扣后螺纹应力分布不均匀, 存在严重的应力集中现象, 部分啮合螺纹应力大于屈服强度, 产生粘扣甚至局部失效, 螺纹的泄漏抗力下降, 从而影响了螺纹的密封性。

对于BGT 扣油管, 施加10 t、 20 t、 30 t、40 t 和50 t 拉伸载荷5 次, 与无载荷时相比, 油管密封性能分别下降3.11%、 4.57%、 8.36%、13.33%和19.16%。 交变载荷对BGT 扣油管密封性能有一定的影响, 但由于BGT 扣油管金属与金属之间的主密封采用柱面、 球面密封结构形式, 并增加了扭矩台肩的辅助密封, 使得在交变载荷和拉力作用下气密封性能仍能保持较为理想的数值。

对于FOX 扣油管, 施加10 t、 20 t、 30 t、40 t 和50 t 拉伸载荷5 次, 与无载荷时相比, 油管密封性能分别下降2.5%、 3.72%、 6.05%、7.82%和9.3%。 交变载荷次数对FOX 扣油管密封性能影响较小, 这主要是由于FOX 扣油管采用了改进的API 偏梯形螺纹和球面对球面金属密封, 该密封球面同时还起扭矩台肩的作用, 提高了接头的抗过扭矩紧螺纹能力。

在试验模拟的最大拉伸载荷和交变载荷次数下, 平扣、 BGT 扣、 FOX 扣最终的密封性能分别为5.67 MPa、 32.69 MPa 和73.67 MPa。 平扣基本上无法满足注入井的密封要求, BGT 扣及FOX 扣在交变载荷下能够保持较高的密封性能,能够满足注入井的密封要求。

4 结 论

(1) 搭建了交变拉伸载荷下油管密封性能试验平台, 试验测试得到了平扣、 BGT 扣、 FOX扣油管在不同拉伸载荷及交变载荷次数下密封性能的变化规律。 3 种扣型油管的密封性能为:FOX 扣>BGT 扣>平扣。

(2) 平扣、 BGT 扣及FOX 扣因自身密封机理不同, 交变拉伸载荷作用下密封性能的保留率差异也较大。 平扣无法满足注入井的密封要求,而BGT 扣及FOX 扣能够满足。 对于注入井的注气管柱, 平扣油管可组配在中部承受载荷较小的位置, BGT 扣和FOX 扣组配在井口附近。

(3) 注入井管柱在井下服役环境下, 除承受拉伸交变载荷外, 还承受压缩、 弯曲、 温度及内外压等交变载荷作用, 多种交变载荷共同作用下油管密封性能研究是下一步需要开展的重点工作。