重整装置预加氢产物后冷器泄漏分析

张华军

(中国石油华北石化公司,河北 任丘 062550)

华北石化公司130万吨/年重整装置预加氢部分(石脑油加氢)采用先加氢后汽提再分馏的技术路线,在一定的反应压力和反应温度下将石脑油中的硫、氮化合物转化为硫化氢和氨在汽提塔中除去,流程中不考虑预加氢催化剂器内再生设施。预加氢部分采用循环氢流程。由于原料中的砷和氯含量较高,本装置还分别设置了相应的脱砷设施和脱氯反应器以脱除原料中的砷和氯。预处理部分产生的少量含硫燃料气送出装置进行脱硫,少量含硫废水送至污水汽提装置。该装置预加氢产物后冷器E103A/B开工时水压试验、气密均正常,运行2个月后出现泄漏。为消除隐患,预加氢单元进行了停工检修,拆检时,发现E103A有3根浮头螺栓发生断裂,管束再次试压查漏时,上水过程中即发现壳体内有大量水流出,说明管束存在严重泄漏情况。该设备型号为BES800-2.0/2.4-160-6/25-4Ⅰ,具体参数见表1。

表1 预加氢产物后冷器参数表

1 设备故障情况介绍

1.1 浮头螺栓断裂情况

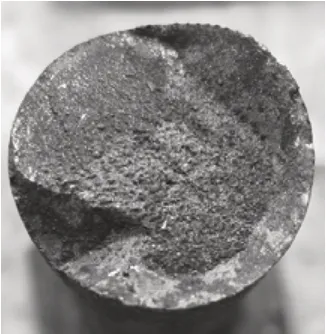

预加氢产物后冷器E103A浮头共有44条浮头螺栓,拆检时发现有三条断裂,两条位于6点方向,一条位于3点钟方向,断面灰暗,表面可见腐蚀产物,见图1。对断裂的螺柱进行硬度测试,发现断裂的螺柱硬度不均匀,测量值介于189~327HB;抽检2根完好的螺栓,硬度值在200HB左右,见图2。

图1 螺栓断面形貌

图2 螺柱硬度检测情况

1.2 管束检查情况

管束外部(介质侧)呈青灰色,局部存在轻微点蚀和垢物附着,整体良好,未见明显缺陷,详见图3。

图3 管束外部总貌

循环水侧管束腐蚀情况较严重,管板整体存在锈蚀情况,管接头基本完好,未见明显缺陷,见图4。

图4 管板总貌

2 腐蚀原因分析

2.1 浮头螺栓断裂原因分析

从断面形貌来看,螺杆属于脆性断裂,无韧性变形,断面颜色灰暗,并且腐蚀情况显著。结合介质特性,初步判断为湿硫化氢应力腐蚀断裂。湿硫化氢应力腐蚀开裂的敏感性与H2S浓度、构件硬度、拉应力水平直接相关。经测算,H2S浓度约300ppm,分压处于较低水平;螺柱硬度不均匀,并且部分测量数值超过237HB的湿硫化氢环境使用限值(《SHT3193-2017石油化工湿硫化氢环境设备设计导则》中关于螺栓的规定),可见螺栓存在热处理不到位的问题,是导致出现螺栓断裂的原因之一;另外,不能排除个别螺栓预紧力过高的影响。

2.2 泄漏原因分析

从螺栓断裂的情况来看,浮头螺栓共计44条,断裂的3条位于两处不同的位置,并且螺栓断裂也存在时间差,密封面整体比压损失应该不大。另外,壳程压力为2.05MPa,管程介质压力为0.4MPa,从受力角度分析密封面承受压应力,不利于产生泄漏。总体来看,虽不能排除浮头螺栓断裂导致密封面泄漏的可能性,但作为水冷器初期泄漏的原因可能性较小。

浮头打开后对垫片进行了检查,垫片完好,未发生变形、石墨层损伤等情况,安装新垫片后试压不漏,说明密封面可靠,可排除因密封面制造、安装导致泄漏的原因。

试压结果显示管束存在泄漏情况,结合现场检查情况进行分析,介质侧管束腐蚀相对轻微,循环水侧腐蚀较为严重,换热管内存在垢下腐蚀情况,判断泄漏是循环水侧腐蚀为主。

管束采用内外镍磷镀方案,镍磷镀在施工环节存在很多控制难点,容易在镀层中形成针孔等缺陷。当处于水介质等电解质溶液中时,由于镍磷镀层点位较高,缺陷处的基层管束(10#)电位较低,从而形成腐蚀电池,镀层缺陷处的金属作为阳极产生溶解。由于缺陷尺寸很小,形成了大阴极 小阳极的恶劣腐蚀环境,进而大大加速了阳极区的溶解速度,导致管束在较短时间内出现腐蚀穿孔。

3 结语

考虑到预加氢产物后冷器E103A/B开工两个月就发生泄漏的情况,可以确定该换热器泄漏的原因是在镀层中形成针孔缺陷。由于镍磷镀生产过程的不可控性,及镍磷镀施工过程可能对环境产生影响,预加氢产物后冷器E103A/B新管束未做镍磷镀,水压试验合格后进行了回装,运行正常。

装置技术人员对该装置处于相似工况下的同类型设备进行重点关注,对后续换热器管束进行更换时,可考虑采用合成树脂换热器专用涂料对管束进行防腐以及增加管子壁厚提高腐蚀余量。