综放工作面大跨距切眼支护技术研究

梁欣欣

(霍州煤电集团吕临能化有限公司庞庞塔煤矿,山西 临县 033200)

近年来随着煤矿开采向着机械化智能化发展以及综放开采的普及,采煤机、液压支架等采煤机械也日益大型化。为满足采煤工作面大型设备安装的需求,切眼断面尺寸不断增大,切眼跨距甚至达到10 m以上[1-3]。对于综放工作面开采,随着切眼断面的增大加上切眼是煤层巷道,增加了巷道围岩的扰动深度,降低了围岩本身的强度和自稳能力,其矿山压力显现愈加强烈[4-5],导致一般支护难以有效控制围岩变形破坏而造成冒顶事故的发生,影响工作面的正常回采甚至对井下人员及设备造成巨大生命财产损失。因此,大跨距切眼支护技术的研究对煤矿安全开采具有十分重要的意义。

1 工程概况

庞庞塔矿9-301 工作面开采2#煤层。2#煤层平均厚度为7.5 m,煤层平均倾角4.6°,采用综合机械化放顶煤开采工艺,其中机采高度为3 m,放煤高度为4.5 m,采放比为1∶1.5。工作面倾斜宽度为190 m,由于受断层影响走向长度设计为950 m。该工作面2#煤层伪顶为0.4 m厚的炭质泥岩,直接顶岩性为细砂岩,厚度约为3.1 m,老顶为16 m粗砂岩,直接底为粉砂岩,厚约4.2 m。

9-301 工作面切眼沿顶板掘进。切眼断面形状为矩形,切眼宽度为8.7 m,高度为3.3 m。工作面切眼跨距大、煤层强度低、顶板岩层松软破碎,且该矿区地应力复杂,导致该工作面切眼支护存在一定难度。

2 理论分析

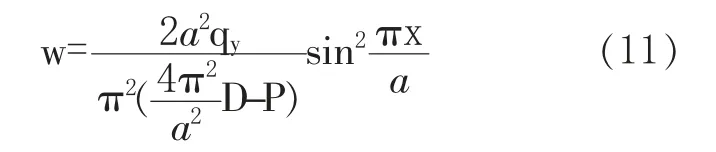

切眼跨距是影响切眼顶板稳定性的重要因素,为研究切眼跨距与顶板稳定性的关系,建立理论模型进行计算。切眼长度可视为无限长,由于顶板是层状,根据弹性力学相关知识可知,顶板处于平面应变状态。在切眼长度方向取单位长度建立如图1中的两端固支理论模型。图中h为顶板厚度,m;a为切眼跨距,m;模型x、y、z方向的位移分别用u、w、v表示;板的上部均布载荷为qy,Pa;两端纵向压力为Fx,Pa。

图1 切眼顶板两端固支模型

qy与Fx做功之和:

式中:Wx与Wy分别为横、纵向载荷做的功,J。

设顶板挠度为w,则微元体弹性能dWx为:

假设P=-Fx,对式(2)进行积分得:

板的变形能U为:

根据弹性力学理论知:

结合弹性力学平面应变模型的边界条件,将式(6)代入(5)得:

由W=U得:

将A带入w得:

式(11)中当分母趋于0 时顶板挠度趋于无限大,此时的应力称为临界应力,可知两端固支顶板临界应力为:

由式(12)可知切眼顶板临界应力与顶板厚度h的二次方成正比关系,与切眼跨距a的二次方成反比关系。随着巷道跨距的增大,巷道顶板下沉破坏的临界应力越小,巷道越容易下沉变形。因此,对于庞庞塔矿8.7 m的大跨距切眼,需采用合理的支护方案来控制顶板下沉破坏。

3 数值模拟

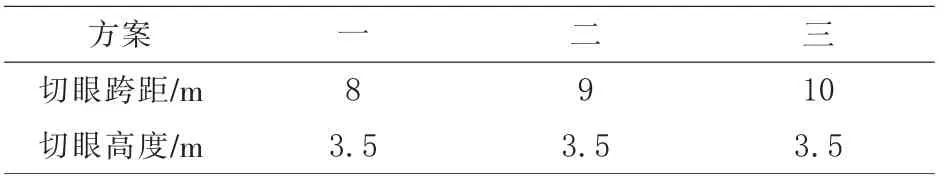

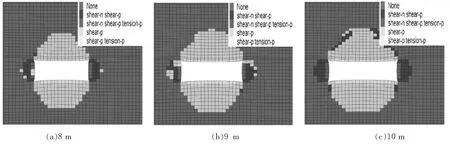

建立FLAC3D数值模型,模型尺寸为30 m×20 m×41.5 m(长×宽×高),模型底部及两侧边界固定,本构关系为摩尔-库仑模型。工作面平均埋深H 约为500 m,岩层平均密度ρ取2 700 kg/m3,重力加速度g取9.8 m/s2,模型上方施加的均布载荷为qy=ρgH=13.23 MPa,模拟分析不同切眼宽度下围岩应力场及塑性区分布规律。数值模拟煤层及顶底板物理力学参数见表1。表2 为数值模拟方案(说明:取切眼高度3.5 m进行数值模拟划分网格比较方便)。不同宽度下巷道围岩塑性区和垂直应力分布云图见图2、图3。

表1 数值模拟参数

表2 不同宽度模拟方案

图2 不同宽度切眼围岩塑性区分布

图3 不同宽度切眼垂直应力分布情况

从图2 与图3 可以看出:

1)随着切眼宽度的增加,两帮塑性区深度基本都在2 m左右,但塑性区范围有所增大;随着切眼宽度的增加,顶板塑性区深度和面积都明显增大,其中塑性区深度由宽度为8 m时的4.5 m增加到宽度为10 m时的5.5 m。由此可见顶板破坏范围受切眼宽度的影响严重。

2)巷道开挖后顶底板垂直应力明显低于原岩引力,且顶底板中垂直应力较低区域随着切眼宽度的增加不断增加,说明随着切眼宽度的增加,巷道顶板浅部围岩松散离层区域加大。

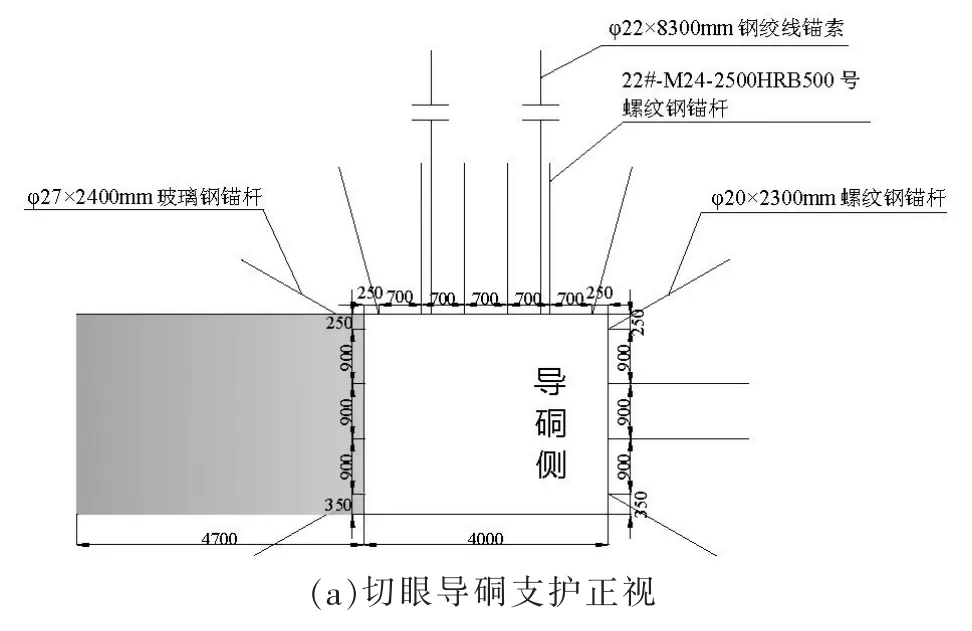

4 支护设计

9-301 工作面切眼施工顺序为: 先施工宽4 m的导硐进行贯通,然后再在导硐的左侧进行扩帮作业,扩帮宽度为4.7 m,最终达到切眼断面要求。针对庞庞塔矿工作面大跨距切眼围岩支护难题,对工作面切眼进行支护设计。切眼断面支护见图4。

图4 切眼支护断面

切眼采用锚网索喷联合支护,支护形式与支护参数如下:

1)导硐支护

顶板: 每排布置6 根22#-M24-2500HRB500 号螺纹钢锚杆,间排距为700 mm×1 000 mm,两端锚杆与水平方向夹角为75°,每排锚杆之间用长4 700 mm的圆钢钢带连接; 锚索选用Φ22 mm钢绞线锚索,长度8 300 mm,每排布置两根锚索,间排距为1 800 mm×2 000 mm,锚索布置在两排顶锚杆之间,均垂直与顶板。顶板铺设一层规格为4 500 mm×1 000 mm的钢筋网,顶板破碎时铺设双层网,一层钢筋网,一层塑钢网,塑钢网在上,钢筋网在下。

帮部:扩帮侧使用Ф27 mm×2 400 mm玻璃钢锚杆,锚杆间排距均为900 mm×1 000 mm;老唐侧使用Ф20 mm×2 300 mm螺纹钢端头锚杆,锚杆间排距均为900 mm×1 000 mm,两帮上下侧锚杆与水平方向夹角均为30°,其余锚杆垂直与两帮。

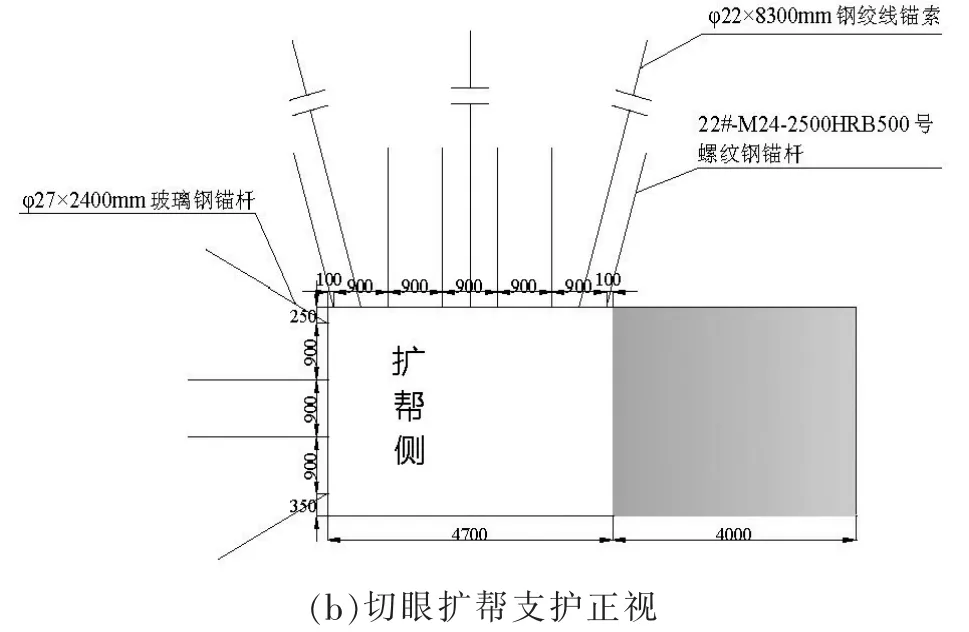

2)扩帮支护

顶板:22#-M24-2500HRB500 号螺纹钢锚杆,锚杆间排距为900 mm×1 000 mm,每排布置6 根,每排锚杆之间用长4 700 mm的圆钢钢带连接,两端锚杆与水平方向夹角为75°;锚索选用Φ22 mm钢绞线锚索,长8 300 mm,每排布置3 根锚索,锚索间排距为1 800 mm×2 000 mm,左右侧锚索与水平方向夹角为75°,锚索布置在两排顶锚杆之间。顶板钢筋网规格与导洞相同。

帮部:帮部与导硐扩帮侧支护相同。

5 工程监测

在切眼中每隔40 m布置一个监测站,共布置5个测站,采用十字布点法和激光测距仪对切眼表面位移进行为期30 天的监测。观测结果见图5。

图5 表面位移观测结果

从图5 可以看出,巷道开挖后顶底板移近量在前15 天增加较大,15 天后顶底板移近量基本趋于稳定值,5 个测站顶底板移近量基本在100 mm上下浮动,最大值不超过120 mm,最小值不低于80 mm;5 个测站两帮移近量最大不超过90 mm,最大变形量基本在80 mm左右,在巷道开掘完毕后的前12 天两帮移近量不断增加,12 天后趋于稳定。

监测结果表明所设计的庞庞塔矿9-301 工作面大跨距切眼支护方案的支护效果是理想的,达到了预期效果,有效地控制了切眼围岩变形。

6 结语

1)建立工作面切眼顶板两端固支模型,分析得出顶板临界应力与切眼跨距a的二次方成反比关系,与顶板厚度h的二次方成正比关系。

2)通过数值模拟得出工作面切眼顶板塑性区深度与面积随切眼跨距的增加明显增大,两帮塑性区变化不明显;顶板垂直应力较低区域随着切眼跨距的增加不断增加,表明顶板浅部围岩松散离层区域加大。

3)针对庞庞塔矿9-301 工作面大跨距切眼围岩支护难题,采用锚网索联合支护技术进行围岩控制,在现场试验中取得了较好的控制效果。