PCB插件孔散热焊盘设计对上锡影响

江清兵 杨亚兵 龙 华 宋世祥

(深圳市强达电路有限公司,广东 深圳 518103)

0 引言

插件孔:即PCB通孔直插式元件与电路板连接的金属化孔(PTH),常规插件孔孔径公差要求为±0.075 mm,此类插件孔的孔需要焊接。也有一些要求为压接器件的插件孔,此类插件孔对孔径精度要求高,作用是直接将原件的引脚插进去,通过引脚与孔壁的接触导通电流,此类孔不需要焊接,常规压接插件孔孔径公差要求为±0.05 mm。

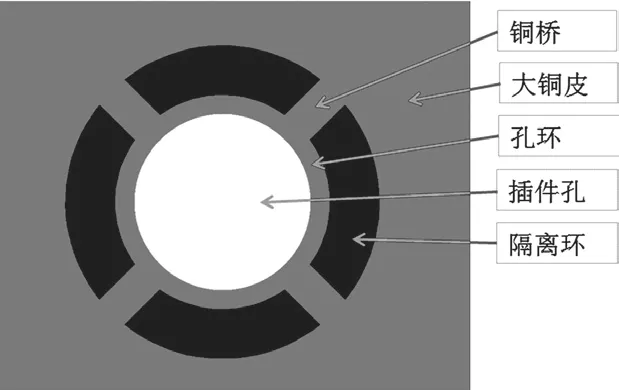

插件孔散热盘:指PCB插件孔连接到大铜皮的焊盘,孔环和大铜皮使用铜桥连接,其余位置使用隔离环隔开,示意图见图1。

图1 大铜皮上插件孔

1 案例现象描述

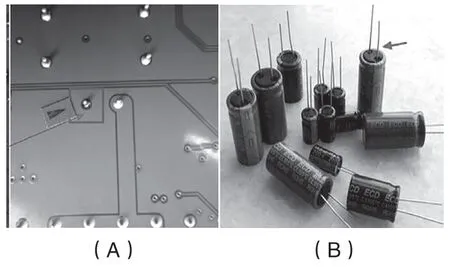

客户端投诉N07154_03板件,该PCB厚1.6 mm、8层,有固定1个插件孔(孔径0.8 mm)位置上锡不饱满,不良插件孔为客户用于电容插件(引脚直径0.5 mm),总共生产300 pcs,有34 pcs不良,不良率11.33%。

不良板件实物及电容实物(见图2)。

图2 (A)不良板件实物(B)电容实物

2 原因分析

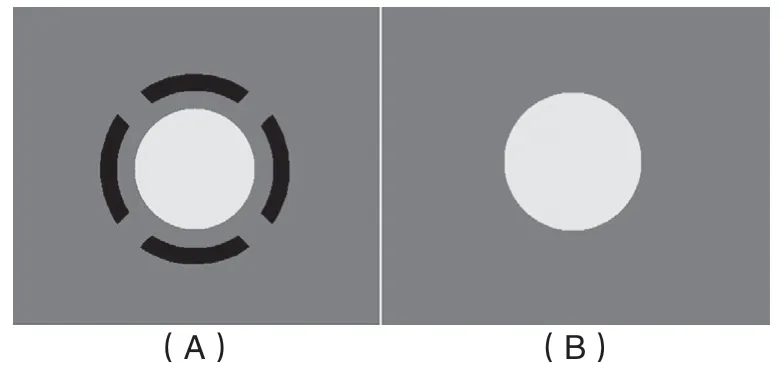

(1)因仅固定一个位置定位上锡不饱满,且客户端温度曲线正常,仅排除厂内制作问题。查阅工程资料,不良位置阻焊开窗正常,但异常位置孔直接钻在内层大铜皮上,资料图片(见图3)。

图3 (A)插件上锡正常孔设计 (B)插件上锡不饱满孔设计

(2)切片分析:因是固定位性不良,故对不良位置进行切片观察孔内情况,未发现孔内油墨、孔粗等异常,切片见图4。

图4 孔壁处理正常

(3)EDS分析:异常位置孔环及孔内上锡不饱满位置做EDS元素分析,元素及原子比例均未发现异常。小结:通过上述分析,固定插件孔上锡不饱满的孔全部钻在内层大铜皮上,其余正常位置均使用散热环设计,初步确认定位插件孔上锡不饱满位置设计和其他正常位置设计差异大,在波峰焊时和其他位置热量吸收及散热有区别,导致出现定位上锡不饱满。

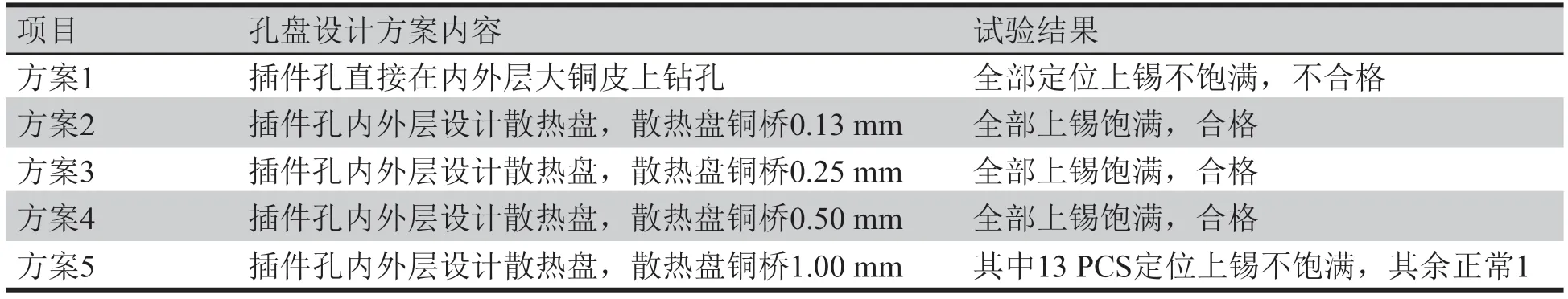

3 实验设计

为验证插件孔散热盘设计对插件后上锡不良的影响,以客户出现定位插件孔上锡不饱满型号各50 pcs进行试验验证,试板铜厚35 μm,成品后插件波峰焊验证,确认插件上锡效果,方案内容及结果如表1。

4 结论

经过上述验证,插件孔钻孔设计在大铜皮上,使用散热焊盘的连接方式连接,且对连接大铜皮的铜桥宽度进行管控,对插件孔波峰焊上锡有明显改善。经过此方法更改,截至到目前已有6个月未出现相同问题,此方法的优势在于不需增加额外的成本就能解决上述问题,满足客户品质需求。插件孔相关图片如图5、图6。

对于孔环宽度、铜桥宽度、隔离环宽度应该根据每个PCB生产厂家的实际生产能力做内部规范定义。同时PCB板厂对于类似设计在工程资料处理上不容易筛选的情况下,可提高脚本自动化程度,使用脚本对类似问题进行预防,这样既能减轻工程做资料的操作难度,又能有效的保障产品品质。

对于上述类似设计上的缺陷,应该多和客户设计人员进行沟通交流,形成相关的设计标准,这样既可避免因设计问题造成资源浪费也可提升双方合作的契合度,达到双赢。

表1 实验方案与结果

图5 插件后背面插件孔上锡饱满

图6 更改为散热盘方式插件后上锡饱满