印制板表面色谱离子污染影响试验

唐文锋 张富治 周 刚 曾祥福

(广东科翔电子科技股份有限公司,广东 惠州 516081)

0 前言

印制电路板(PCB)成品上因原材料、制造过程、人为操作等原因,造成污染物残留称为污染,这些污染又以阴、阳离子的姿态体现在产品上,并以每一个离子测量和计算值称色谱离子污染。色谱离子污染是对产品的清洁度更为精准的管控和观察的高标准要求,色谱离子污染达到标准要求,能使高精密的设备仪器、汽车电子等产品的品质稳定性更加可靠、安全。

PCB色谱离子测试指通过热水+异丙醇煮板(80 ℃、60 min),将成品板板面的各种离子浸泡溶解在热水里面,然后通过色谱测试仪测量溶液里各种离子的含量。

色谱离子一般分为阴离子(非金属离子)和阳离子两种(金属离子)。阴离子主要包括:氯化物、溴化物、硫酸盐、氟化物、亚硝酸盐、硝酸盐、磷酸盐、甲酸盐、醋酸盐、柠檬酸、弱有机酸。阳离子主要包括:钠、钾、钙、铵、镁、锂。

1 色谱离子污染的主要来源

1.1 阴离子

氯离子CI-:主要来源于热风整平。热风整平前后处理用自来水,自来水水质含氯离子高,加上热风整平前用的阻焊剂,有卤助焊剂含氯离子更高;

溴离子Br-:Br在线路板上的用途多用于阻燃剂,主要来自于油墨;

硫酸根离子SO4-:主要为化学沉金、沉锡表面处理,此类表面处理前后处理以及药水缸内用到的硫酸,有些流程使用酸性除油剂以及成品板清洗的酸洗,都会残留硫酸根离子在板面;

氟离子F-:热风整平的助焊剂含有少量的F-,有卤助焊剂里面会含有CI、Br、F,但F含量较低;

硝酸根/亚硝酸根:NO3-、NO2-一般在化学沉银板残留较多,主要来自于沉银表面处理药水;

乙酸/甲酸:主要来源于酸性清洁剂以及无卤助焊剂,线路板的表面除油粗化和去除氧化会使用这两种有机酸,无卤助焊剂会用有机酸替代卤素。沉锡表面处理也很容易造成这两种酸超标。

PCB表面阴离子主要为以上8种类型。

1.2 阳离子

钠/钙离子:Na+、Ca+金属离子在板材和油墨里面含有,甚至会超标,由于板材最终被油墨覆盖无法释放出阳离子,影响不大,所以要选择符合要求的油墨。主要在表面处理前后处理的自来水里面含有钙和钠,会残留在油墨缝隙里面,热风整平由于没有纯水+超声波清洗最容易造成超标;

铵离子:NH4+主要存在于油墨稀释剂里面,制程中的蚀刻液、微蚀液会含有此离子,对板面有一定影响,沉金表面处理后有NH4+残留于板面,容易超标;

镁/锂离子:Mg2、Li+离子在板材、油墨里面含量比较少,制程生产中药水以及水含量也很少,对板面的影响不大,是比较容易控制的两种金属阳离子。

PCB表面阴离子主要为以上5种类型。

2 试验方法与结果

2.1 阴离子试验方法与结果

2.1.1 试验板工艺流程以及重要控制点

阴离子主要来自于表面处理的污染(尤其为水中的杂质),以及生产过程的污染。油墨、板材内含阴离子较少,故不特意在油墨做选择,可以使用正常的油墨生产,并在表面处理完成后用专用的清洗液清洗干净表面残留的阴离子。

具体流程如:开料→内层线路→压合→外层线路蚀刻→阻焊→测试→FQC→专用色谱线清洗(5段超声波+超纯水)→测色谱合格→FQA→包装出货。

重要的控制点如下。

(1)阻焊显影后烤高温前过UV机,加以固化油墨表面;

(2)热风整平前后处理需要纯水清洗,在阻焊开窗的侧边,需要纯水清洗残留物;

(3)色谱清洗线需要专业的设备+超纯水,清洗水压力为0.29~0.39 Mpa,时间2 min,超纯水洗加4~5组超声波,震动才能把阻焊开窗的侧边里面残留的离子污染物清洁干净;

(4)洗好的板子戴干净的手套拿取,板在8 h内要完成包装,以免污染。

2.1.2 试验板制作材料要求

实验目的:选取不同种类阻焊油墨,光亮绿色油墨与哑绿色油墨,清洗后评估哪种油墨容易清洗干净。

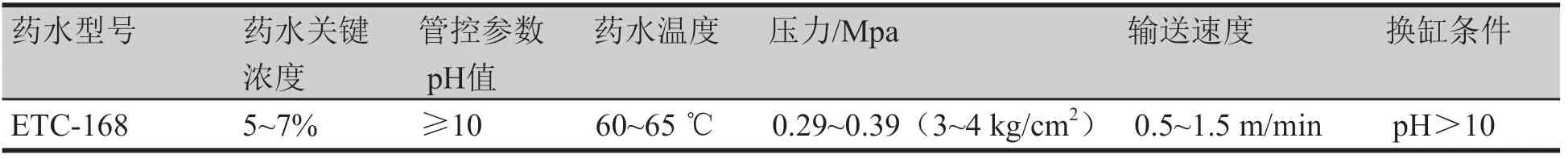

(1)选取试验板786015A0亮光绿油、786013A0哑光绿油,取2款热风整平板正常生产,出货前用专用的色谱清洗液(ETC168),用原热风整平后处理洗板线配药水清洗,试验板具体信息见表1。

以上两款试验板按照正常流程生产,到FQC(线上终检)检板后进行色谱清洗,再测色谱阴离子。

(2)色谱清洗测试时,将原来的热风整平后处理线改为色谱清洗线,热水洗改为专用色谱药水(精欧ETC168)清洗,具体参数见表2。

①每次清洗前要先化验药水浓度,以及待温度升起达到要求;

②批量生产前先做3块板(单元板)首件给客户测色谱。

表1 试验板阻焊材料

表2 试验板成品色谱清洗参数

2.1.3 试验结果

(1)哑光与亮光试验结果。

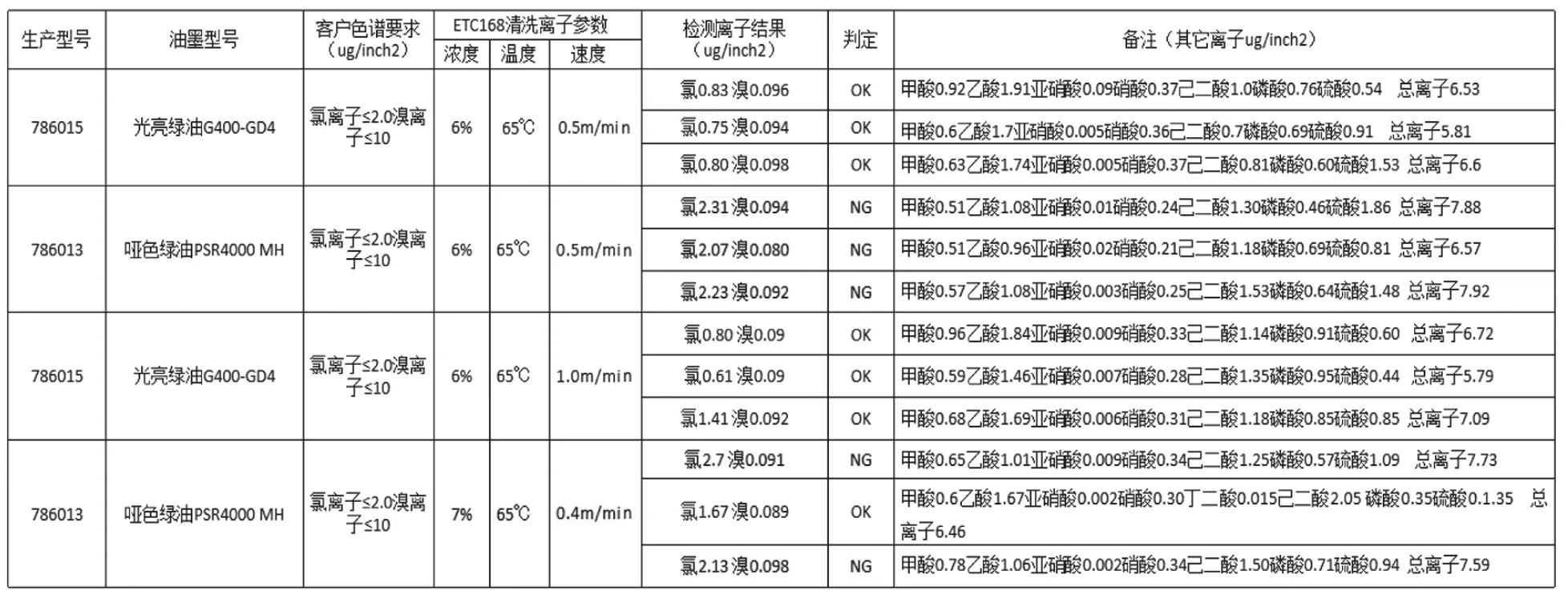

试验板板786013AO(哑油+热风整平)、786015AO(亮光油+热风整平),前制程按照正常参数生产,色谱清洗时调整不同的速度清洗,结果如图1(有微量其它离子忽略不计)。

清洗色谱调整到最佳参数,通过0.4~1.0 m/min不同速度来验证对油墨表面的色谱离子清洗干净程度,阴离子要求氯化物0.31 μg/cm2(2.0 μg/in2)溴化物10.0 μg/in2,结果如下:

①亮光绿油(GD4)用ETC168清洗液按1.0 m/min的速度清洗,色谱阴离子:氯离子0.12~0.22 μg/cm2、溴离子0.0139~0.0143 μg/cm2,达标。

②哑色绿油(PSR4000MH)用ETC168清洗液按1.0 m/min和0.5m/min的速度清洗,氯离子0.26~0.42 μg/cm2,不达 标,溴离子0.0124~0.0146 μg/cm2,达标。

结论:阴离子通过清洗液清洗,亮光阻焊比较容易清洗干净,用1.0 m/min的速度清洗色谱测试合格。哑光阻焊难以清洗干净,用0.5 m/min清洗仍氯离子超标。实验证明,亮光绿色阻焊更容易清洗干净表面阴离子。

(2)两种哑光试验结果。

由于哑光阻焊热风整平后,油墨粗糙度比较大,难以清洗干净,现通过浸泡15 min、增加R-500M2G油墨作对比、返曝光等测试,看是否可以降低阴离子,实现达标。测试条件及结果见图2(有微量其它离子忽略不计)。

清洗色谱调整到最佳参数,通过0.5 m/min、对比PSR400MH和R-500M2G哑油、显影后反曝光、浸泡15 min药水来验证对阻焊表面的色谱离子清洗干净程度。结果:哑色绿油PSR4000 MH和R-500M2G哑油,返曝光+浸泡药水15 min,用ETC168清洗液按0.5 m/min的速度清洗,结果氯离子为0.16~0.40 μg/cm2,不达标,溴离子为0~0.02 μg/ch2),达标。

图1 试验板不同清洗速度下的色谱测试结果

图2 哑光阻焊测试条件及结果

结论:哑色阻焊换油墨品牌,热风整平板表面的氯离子都无法达到2.0以内,证明阻焊粗糙度大对热风整平前后处理的水洗(自来水)有残留。

2.2 阳离子试验方法与结果

2.2.1 正常油墨试验

(1)试验方法。

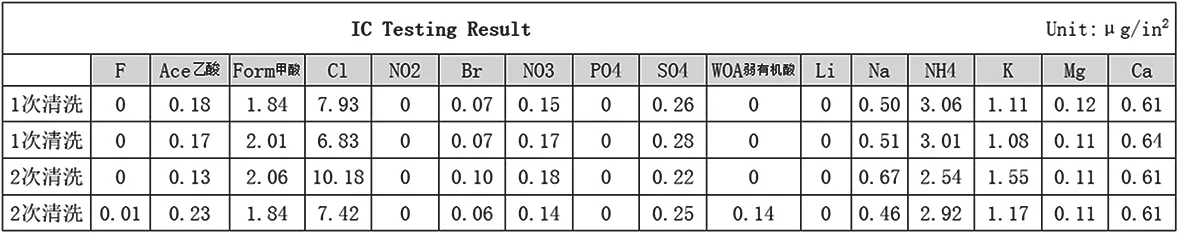

正常使用光亮深绿油GD5阻焊油墨,热风整平焊锡后通过色谱清洗液清洗,评估阳离子是否达标。试验板7860039、786040使用亮光绿油,取2款热风整平板板正常生产,出货前用专用的色谱清洗液(精欧ETC168),用原热风整平后处理洗板线配药水清洗。FQC检板后进行色谱清洗,再测色谱阳离子。阳离子试验板材料信息见图3所示。

(2)正常清洗后测试结果。

试验板786040亮光绿油,此油墨匹配客户要的颜色,使用G-400(GD5)油墨正常生产,加过UV机固化,色谱清洗时用0.5 m/min速度清洗1~2次,色谱清洗液各参数均在要求范围内,具体试板结果见图4。

结论:用GD5油墨深色阻焊油墨正常生产,清洗色谱线清洗1~2次,其对热风整平板的表面离子污染清洗作用不大,没有明显降低,主要为氯离子、钙离子、铵离子超标,证明深绿油由于侧蚀比较大,难以清洗干净。

2.2.2 专用油墨试验

(1)专用油墨测试。

图3 阳离子试验板材料信息图

图4 G-400(GD5)油墨试验结果图

通过前面的GD5油墨生产,热风整平后阴离子阳离子都超标,此次验证找到专用的无卤素油墨Z25K,此油墨在其他公司经过验证,其油墨本身离子含量非常低,没有铵、钙离子存在。设计6种不同的测试板,分别从油墨本身含量、不同表面处理、热风整平对表面的影响等来测试,具体测试条件见图5。

(2)专用油墨对比测试结果。

采用无卤素油墨,并用光板、非阻焊油墨开窗板、阻焊油墨开窗板等不同条件进行热风整平,证明色谱离子的来源。用专用油墨Z25K,设计6种不同的测试板,分别从油墨本身含量、不同表面处理、热风整平对表面的影响等来测试,色谱清洗参数按正常0.5 m/min,具体测试结果见图6。

从以上六种条件采用专用的无卤素Z25K油墨,得到结论如下。

(1)F条件:光板+印油,烤高温直接测色谱,铵钙在0.077~0.088 μg/cm2,按照行业要求,阳离子按≤0.13 μg/cm2(行业标准),如按786客户要求0.08 μg/cm2以内,油墨达不到要求;

(2)E条件:光板+印油+热风整平,热风整平后,铵钙离子并未比油墨含量增加,证明单独热风整平对油墨表面色谱无影响;

图5 无卤素油墨Z25K试验条件图

(3)D条件:蚀刻板+热风整平,热风整平后铵钙离子0.077 μg/cm2以内,证明热风整平本身对色谱无污染;

(4)C条件:正常OSP表面处理,氯离子很低(OSP有纯水洗),只有钙离子超过0.077 μg/cm2,在(2.7~3.2/in2)之间;

(5)B条件:正常热风整平表面处理,热风整平后氯离子超标,达到0.58~0.64 μg/cm2,证明热风整平前后处理无纯水洗,水中和阻焊剂的残留在阻焊开窗的侧边里面,无法清洗干净。阳离子钙也超标0.23~0.24 μg/cm2;

(6)A条件:正常沉金表面处理,氯离子很低(有纯水洗),铵钙离子超过0.077 μg/cm2,在0.42~0.50 μg/cm2之间。

图6 无卤素油墨Z25K试验结果

3 总结

根据上述方案,通过亮光油墨、哑光油墨、无卤素专用油墨,色谱清洗条件进行跟进,分别对色谱阴离子、阳离子污染进行试验,得出试验结果及结论如下:

(1)色谱清洗线需要买专用的色谱清洗线的设备,配备5组超声波水洗,加超纯水洗(行业标准设备)有效震动才能把 阻焊侧边里面的离子清洗出来;

(2)阻焊油墨本身对色谱离子污染在可控范围内,做完热风整平后各离子都超标,主要原因不在油墨表面对水以及助焊剂的吸附,而是阻焊开窗的侧边,由于阻焊开窗,油墨与基材存在缝隙残留离子;

(3)热风整平表面处理没有纯水洗,氯离子难以管控,需要专用的色谱清洗线。

(4)阳离子无论做哪种表面处理,都无法达到≤0.077 μg/in2标准,行业要求为≤0.31 μg/in2。建议铵0.31 μg/in2,钙按≤0.62 μg/in2标准(铵主要存在油墨的稀释剂里面,无法避免)。

(5)试验用的GD4浅绿油墨阴离子容易清洗干净达到0.31 μg/in2以内,GD5深绿油墨在0.77 μg/in2以上,主要为GD5的油墨颜色较深侧边偏大,热风整平后容易被水中的氯离子污染,建议有色谱离子要求的板用GD4油墨做。