基于无凸轮发动机的液压执行机构复合控制研究*

王德云,袁 翔

(1.常德职业技术学院机电系,湖南 常德 415000;2.长沙理工大学汽车与机械工程学院,长沙 410000)

0 引言

当前,活塞式内燃机进气门和排气门大多采用凸轮轴驱动方式。这种驱动方式设计参数往往固定不变,相对简单,成本也低。但是,气门的开启和关闭时间反应较慢,造成延迟,气门落地也缺乏柔性。无凸轮驱动方式是采用电液驱动装置替换传统的凸轮轴,来控制气门开启和关闭。无凸轮电液驱动方式具有以下优点[1-2]:①简化了发动机结构,降低发动机重量;②改善了发动机气门开启和关闭时间;③改变发动机燃料的压缩比,提高了燃油经济性。在发动机工作过程中,气门的运行参数是可以不断调整的。国内对无凸轮驱动方式研究起步较晚,与国外相比,在无凸轮驱动控制系统方面还存在一定差距。因此,研究发动机无凸轮气门控制系统,对于提高国产发动机在市场中的竞争力具有重要意义。

为了提高发动机气门控制系统反应速度,降低气门运动轨迹跟踪误差,改善发动机气门开启和关闭性能,国内外学者对发动机气门技术展开了研究。文献[3-4]研究了电液无凸轮发动机气门结构设计,创建了电液无凸轮气门机构数学模型,分析了液压驱动气门运动的动态特性,利用AMESim和MATLAB进行联合仿真,通过具体实验进行比较,从而实现了气门的正时控制。文献[5-6]研究了液压可变气门运动控制方法,分析了气门运动控制参数,给出了气门升程的控制方法,比较不同转速条件下气门控制的稳定性,为气门运动控制系统提供了参考数据。文献[7-8]研究了气动发动机气门电控技术,建立了气缸气体状态模型,搭建实验平台对理论进行验证,得到了不同工况条件下气门开启角的控制规律,为气动发动机电控技术提供了参考数据。

以往研究的气门控制系统反应相对迟钝,在发动机高速运动时,跟踪误差也相应增大。对此,本文定义了发动机混合执行器模型,给出了液压执行机构工作原理和等效电路,推导出液压驱动表达式,对反馈控制系统进行改进,设计了前馈-反馈复合控制系统,通过MATLAB软件对复合控制系统输出误差进行仿真验证,为提高发动机气门运动精度提供理论基础。

1 混合执行器模型

1.1 压电伺服结构

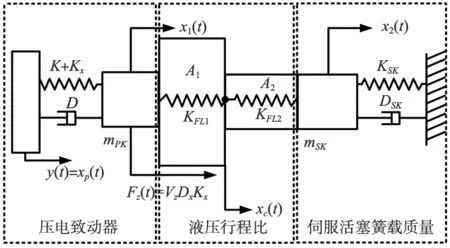

图1 执行机构模型

本文研究的发动机压电伺服活塞液压执行机构由压电致动器、液压行程比、液压执行器、电枢、油箱、油泵和气门等组成,其模型简图如图1所示。

当压电致动器收到电压信号后,会产生微小的位移移动,通过液压行程比将小位移进行放大,传递给液压执行器的伺服活塞,根据活塞的来回反复移动,控制液压油的流向,从而控制发动机气门的打开和关闭。

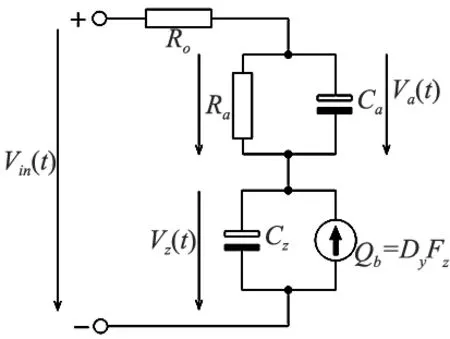

为了更好地分析执行机构,需要对其进行简化,执行机构可以简化为压电致动器、液压行程比和伺服活塞弹簧质量3个部分,如图2所示。压电致动器等效电路如图3所示。

图2 压电伺服活塞驱动器

图3 压电致动器等效电路

等效电路数学模型[9]表达式可以定义为:

(1)

(2)

式中,Qb为压电致动器电荷力;Ca、Cz为电容;R0、Ra为电阻;Va(t)、Vz(t)为支路电压;Vin(t)为总电压。

压电致动器和伺服活塞的运动位移比可以定义为:

i0=A1/A2

(3)

式中,A1为压电致动器膜片工作面积;A2为活塞腔截面积。

采用以下表达式计算压力形式的液体弹簧K0的系数:

(4)

式中,V0为腔室中的总体积;ΔV为体积差;Δp为压力差。

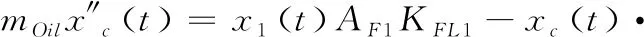

从图2可以看出,模型由两个液压缸组成。两个气缸连接面上的力通过以下乘积计算[9]:

(5)

(6)

(7)

(8)

(9)

式中,KFL1和KFL2为油的刚度;mOil、mPK和mSK分别为油的质量、压电结构运动质量和伺服活塞簧载质量;x1(t)和x2(t)分别为压电致动器和伺服活塞移动距离;xc(t)为油液中心位置;K、Kx和KSK分别为弹簧的刚度、压电致动器和活塞的刚度;D、Dx和DSK分别为压电致动器、液压油和活塞摩擦常数;Vz(t)为电压信号。

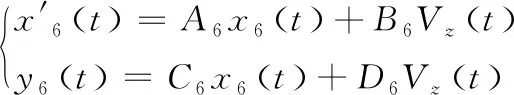

如果采用矩阵表示这些微分方程,则定义如下:

(10)

(11)

(12)

(13)

D6=0

(14)

(15)

(16)

(17)

(18)

液压传动中油的质量可以忽略不计,即mOil=0,则可以推导出:

(19)

在传递过程中,压电部分比机械传递的更快,即x1′(t)=0、x1″(t)=0,则可以推导出:

(20)

1.2 液压驱动结构

对于恒定压力,阀门驱动的体积流量Qth(t)与伺服活塞开口狭缝的长度成正比,其表达式为:

Qth(t)=(x2(t)-x0(t))KSP

(21)

(22)

式中,x0(t)为伺服活塞的初始位置;ρOil为液压油的密度;b为液压开口狭缝宽度;pT(t)为油箱的压力;p0(t)为液压泵的压力。

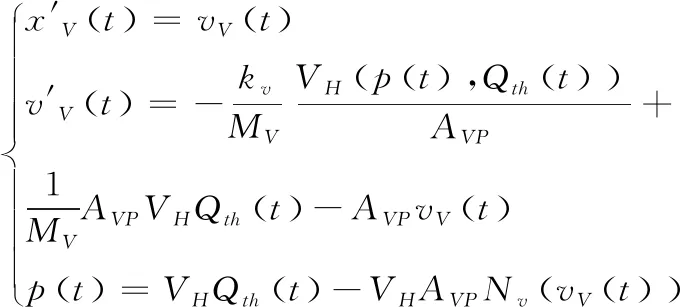

发动机气门阀运动方程式[9]定义为:

(23)

式中,xV(t)为气门阀运动位移;Nv(·)为非线性函数;kv为常数;MV为气门阀质量;AVP为气门阀截面积;p(t)为气门阀压力;VH为稳态参数。

(24)

(25)

因此,可以得到气门阀运动速度为:

(26)

(27)

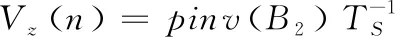

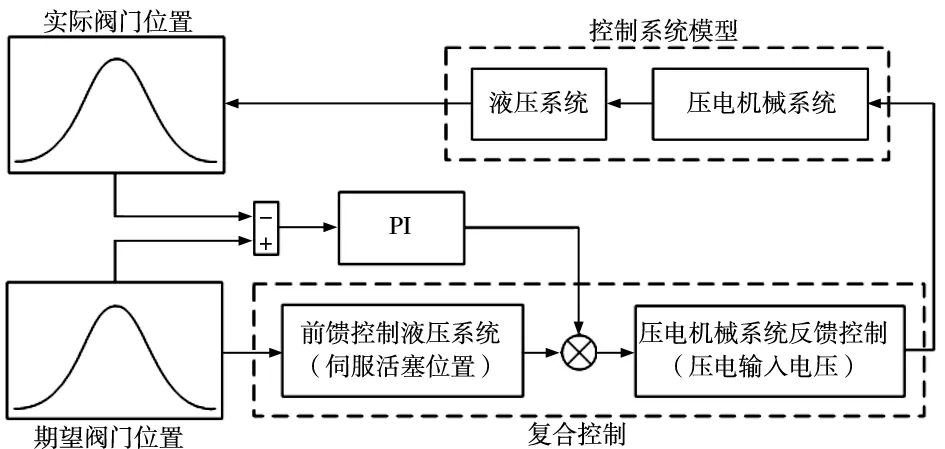

2 复合控制

为了设计合适的前馈控制[10],控制系统采用不同的方法进行解耦和反向。出于逻辑原因,这也按倒序描述,从xVd(t)到Qth(t),然后Qth(t)到x2(t),最后x2(t)到Vz(t)。

气门阀运动轨迹采用高斯函数[11-12],如下所示:

(28)

式中,H为气门升程高度;m为曲柄旋转角速度;t为曲柄运动时间;a为一个恒定的相位延迟角;b为高斯曲线参数。

因此,可以推导出气门阀运动速度函数为:

(29)

根据公式(26)可以推导出逆方程式为:

(30)

根据公式(21)可以推导出反演方程式为:

(31)

采用隐式欧拉方法[13]对公式(31)进行离散化,这是一种较为常见方法,如下所示:

(32)

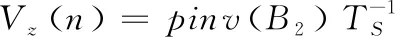

为了实现目标,TS必须足够小,从而可以近似得到Vz(n)≈Vz(n-1)。因此,公式(32)可以变为:

(33)

式中,pinv为伪逆矩阵;pinv(B2)=(B2TB2)-1(B2)T。

本文的反馈控制使用一个PI控制器实现,控制器的输出被加到前馈控制器中间表示当前伺服活塞位置的信号中,如图4所示。

图4 控制结构框图

3 仿真与分析

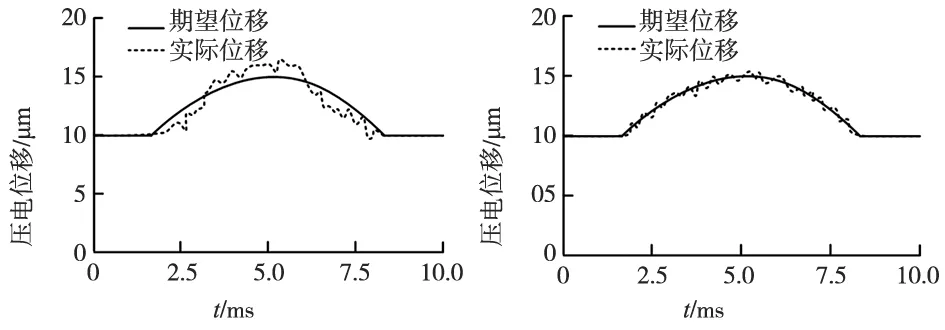

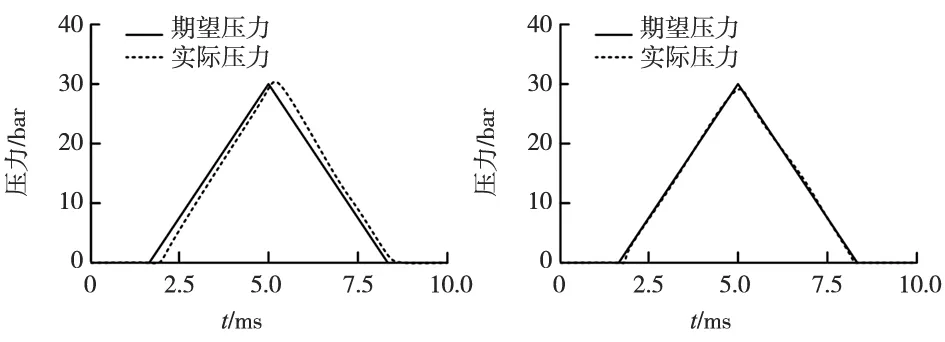

为了比较采用复合控制和反馈控制系统输出效果,采用MATLAB软件对气门运动位移、压电致动器位移和液压压力变化跟踪进行仿真。仿真部分参数设置为:气门阀运动位移最大值为L=9 mm,发动机转速为n=6 000 r/min,油的密度为ρ=850 kg/m3,弹簧刚度为K=60 000 N/m,膜片面积A1= 400 mm2,活塞面积A2=100 mm2。气门阀升程位移跟踪误差分别如图5和图6所示。压电位移跟踪误差分别如图7和图8所示。压力变化跟踪误差分别如图9和图10所示。

分析图5和图6可得,采用反馈控制方法,气门阀升程实际输出位移与期望位移存在较大误差,没有在规定时间内达到最大值;采用复合控制方法,气门阀升程实际输出位移与期望位移存在较小误差,能够在规定时间内达到最大值。分析图7和图8可得,采用反馈控制方法,压电位移实际输出与期望位移存在较大误差,同时压电位移输出波动幅度较大;采用复合控制方法,压电位移实际输出与期望位移存在较小误差,同时压电位移输出波动幅度较小。分析图9和图10可得,采用反馈控制方法,压力变化跟踪误差较大,没有在规定时间内达到最大值;采用复合控制方法,压力变化跟踪误差较小,能够在规定时间内达到最大值。

因此,发动机气门阀采用反馈控制方法,面对突发情况,控制系统反应相对迟钝,不仅反应时间较长,而且跟踪误差较大。但是,采用前馈控制对反馈控制器进行改进后,不仅能够提高控制系统的反应速度,而且提高了跟踪精度。

图5 气门阀位移跟踪误差(反馈控制) 图6 气门阀位移跟踪误差(复合控制)

图7 压电位移跟踪误差(反馈控制) 图8 压电位移跟踪误差(复合控制)

图9 压力跟踪误差(反馈控制) 图10 压力跟踪误差(复合控制)

4 结束语

本文研究发动机液压驱动气门阀控制系统跟踪误差问题,设计了气门阀复合控制系统,采用MATLAB软件对气门阀位移、压电位移和压力变化跟踪误差进行仿真,主要结论如下:

(1)采用反馈控制系统,气门阀运动位移、压电位移和压力变化跟踪误差较大,而采用复合控制系统,气门阀运动位移、压电位移和压力变化跟踪误差较小。

(2)压电位移波动幅度较大,压电位移变化相对灵敏,反馈控制系统反应速度较慢,导致压电位移波动幅度较大,而采用复合控制系统,反应速度较快,压电位移波动幅度较小。