海上油田注水系统动态水击模拟分析

曹浩明,张振鹏,张东锋,罗 彭,韩 宇

(海洋石油工程股份有限公司, 天津 300451)

1 前言

对于输送单一液相的管道来说,当管路系统内阀门关闭、停泵及启泵时均会出现流量波动,产生水击。当水击发生时,会导致水击压力叠加在管道稳态运行时的正常操作压力上,从而造成管路沿线流体输送不稳定。如果水击压力在管道系统最大允许操作压力范围内,水击压力波传递不会对管道系统的安全运行造成影响;如果水击产生最大水击压力超出系统最大允许操作压力,则有可能使系统管线发生破裂,为避免这种情况发生,就必须对管道系统采取有效控制和保护措施。

注水系统是海上油田注水开发过程中重要的生产工艺系统,需要将生产水或经过处理的海水注入地层以维持油藏压力,系统操作压力一般都比较高,整个系统一般包括高压注水泵、调节阀、关断阀、平台工艺管线以及海底输水管道等,为确保管道系统安全、经济地运行,在做注水系统前期方案设计时,对整个系统做水击动态模拟分析是很有必要的,以确保系统内所有管路的设计压力都能够承受水击压力,或通过采取相应的水击保护措施,使水击压力能够控制在合理范围内。对此,文章根据某海上新开发油田的注水系统前期设计方案,应用PIPENET软件建立了数学模型,进行了整个系统的动态水击分析,为注水系统的方案设计提供了可靠的依据。

2 动态水击模拟案例分析

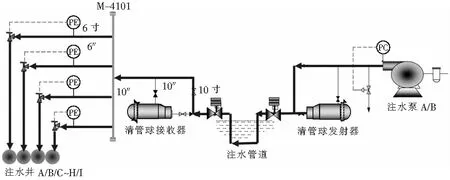

2.1 某海上油田注水系统流程(如图1)简述

某海上油田平均作业水深为31 m~47 m,平均空气温度为32.3 ℃,平均海水温度为26 ℃。新建井口平台采用注水开发模式,最大注水量为7 200 m3/d,整个油田的注水系统主要由已建综合处理平台新增注水增压模块,10寸9.8 km注水海底管道以及新建井口平台的注水分配管汇组成;该注水系统由上游综合处理平台的两台高压注水泵、注水管汇、注水海底管道以及下游的8口高压注水井组成,上游综合处理平台的注水通过注水高压泵增压后经10寸9.8 km注水海底管道输送至下游井口平台,经过井口平台的注水分配管汇分配后,注水分别注入至8口注水井内,每个注水井井口都有一个关断阀。

图1 注水系统流程图Fig.1 Flow chart of water injection system

2.2 动态模拟分析

2.2.1 模型输入及假设

该注水系统的最大注水量为7 200 m3/d,新建平台注水井需要注水压力为1.85×107Pa,注水泵入口压力为7.7×106Pa,注水海底管道入口的高高压力关断设定值为2.17×107Pa,海底管道入口压力泄放阀设定点为2.30×107Pa,注水系统工艺管线设计压力为2.56×107Pa;注水海底管道材质为复合金属软管,设计压力为2.95×107Pa,软管粗糙度为1.016 mm,弹性模量为2.18×109Pa;下游注水井4寸关断阀的关断时间假设为5 s,其最大流通能力按272 m3/h,在前期方案设计阶段从厂家获取注水泵性能曲线如图2所示,泵的关停时间按10 s考虑。

图2 注水泵性能曲线Fig.2 Performance curve of water injection pump

2.2.2 模型建立

根据该油田的注水系统流程、管线及设备物理参数,用PIPENET软件建立了数学模型(如图2),包括注水系统上游两台注水泵,泵出口流量控制阀,注水管道入口的压力泄放阀,管道上下游的手动关断阀,新建平台的注水分配管汇,注水井井口的关断阀。

2.2.3 模拟及结果分析

根据该油田注水系统在实际操作过程可能会出现关阀、停泵以及启泵等工况,进行如下多种工况模拟分析如图3。

图3 注水系统数学模型Fig.3 Mathematical model of water injection system

(1)对于新建平台的8口注水井,当其中一个关断阀关闭或多个关断阀同时关闭时都会对系统造成水击影响。当其中一个关断阀关断时,阀门对整个管道系统流体的阻碍作用是非常有限的,被阻碍的流体会分配至其它注水井;当随着关闭阀门数量的增加,多个阀门关闭后对流体的阻碍作用将会变得越加明显,被阻碍的流体进一步压缩将分配至阀门未关闭的注水井,管路的操作压力随着阀门关闭数量的增加呈上升趋势;当下游所有阀门都同时关闭时,管道系统内的流体流动完全被阻碍,管路出现非常明显的水击增压波,如果这种情况下注水泵没能够及时停止工作,注水泵会将流体仍然输送至管道系统内,对管道系统产生额外的充装压力,当泵的输出压力达到关泵压力时,整个系统将会出现最大水击压力。根据模拟结果可以看出,当下游注水井的7个关断阀同时关闭时,注水管道入口的最大压力为2.078×107Pa,关断阀处的最大压力为1.901×107Pa;当所有注水井关断阀同时关断时,管道系统上下游会出现最大水击压力分别为2.925×107Pa和2.911×107Pa,计算结果见图4和图5。

图4 不同管道位置的压力随时间变化趋势图Fig.4 Pressure trend chart of different pipeline positions with time

图5 不同管道位置的压力随时间变化趋势图Fig.5 Pressure trend chart of different pipeline positions with time

(2)在实际生产操作过程中,当下游所有井口的关断阀关闭时,而注水泵没能及时停泵的工况需要避免掉,因为当泵持续在关泵压力下运转,会对泵的叶轮和电机造成损害,对正常生产操作造成影响;另外如果按照不停泵时动态水击分析结果进行注水系统管道的设计,会使管路系统的设计压力提高,相应提高工程投资。为此,在注水系统流程设计中,考虑了停泵的逻辑控制;当下游注水井所有阀门同时关闭时,注水管道入口压力达到高高压关泵压力(2.17×107Pa)时触发注水泵停泵。在此工况下,当注水井所有关断阀同时关闭时,关断阀处和管道入口均出现明显的水击增压波,在管道入口压力达到2.17×107Pa时会触发注水泵停止运转,在停泵过程中,由于泵叶轮的惯性力仍然会对管道系统产生充装压力,同时停泵过程中泵出口产生的减压波与下游阀门关闭时产生的增压波叠加碰撞,水击压力波会随着时间的推移逐渐消耗掉。整个过程中,管道入口的最大水击压力为2.442×107Pa,下游关断阀处的最大水击压力为2.422×107Pa,计算结果见图6。

图6 不同管道位置的压力随时间变化趋势图Fig.6 Pressure trend chart of different pipeline positions with time

(3)应用仪表信号对注水泵进行逻辑停泵操作时,也存在控制失效的可能性,也就是说注水泵会继续运转至关泵压力而造成泵损坏或使管道操作压力超过其最大允许工作压力而破坏,为此在注水管道入口处设置了压力泄放阀,提供水击泄放保护。当下游所有阀门关闭时,注水泵始终保持运行,在注水管道入口压力升高至泄压阀设定值2.30×107Pa时,泄压阀逐渐被打开,管道系统内的压力波通过泄压阀释放出来,整个管道系统会维持在一个新的压力平衡状态。如图7,通过泄压阀泄放水击压力时,管道入口最大的压力为2.439×107Pa,井口关断阀处的最大压力为2.43×107Pa,压力波被完全泄放后,管道系统恢复至另一个压力平衡时的压力为2.40×107Pa。

图7 不同管道位置的压力随时间变化趋势图Fig.7 Pressure trend chart of different pipeline positions with time

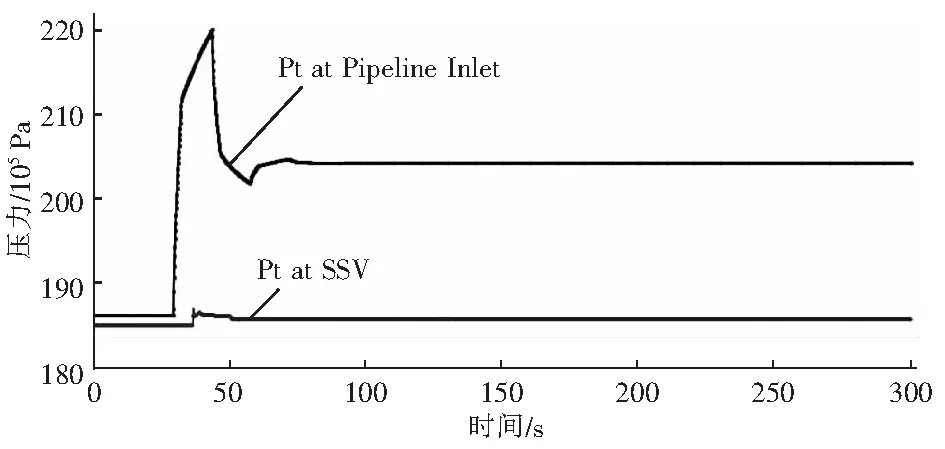

(4)在注水泵启动时,往往由于泵出口流量的突然增加,管路系统会出现非常明显的压力上升趋势,启泵压力持续时间较短一般不会对管道造成影响,在压力达到一个峰值后会很快恢复至管道的正常操作压力。如图8,注水泵在启动前的压力保持在1.85×107Pa,当注水泵启动后,管道入口的压力很快达到峰值压力2.20×107Pa,随后便很快恢复至管道正常操作压力2.04×107Pa。

图8 不同管道位置的压力随时间变化趋势图Fig.8 Pressure trend chart of different pipeline positions with time

图9 不同管道位置的压力随时间变化趋势图Fig.9 Pressure trend chart of different pipeline positions with time

(5)当泵突然停止时,由于泵出口流量的突然减小,提供给泵下游管道的能量减少而产生减压波,一般减压波有可能使正常操作压力过低管段的压力降低至液体饱和蒸汽压,发生气液分离,导致管道失稳变形。在注水泵突然停泵后,管道入口压力突然从正常操作压力2.04×107Pa下降至1.65×107Pa,随后升高反复震荡,直到系统压力最后恢复至和下游压力保持一致。

3 结语

对单相液管线开展动态水击分析,目前已经成为一种趋势,通过仿真模拟能够真实再显泵、阀门关闭时,系统管路不同位置、不同时间的水击波传递情况及水击压力大小。通过模拟不同工况下的动态水击,可以计算出不同工况下的最大水击压力,对系统管线设计压力的最终确定,对管道系统采用何种水击保护措施的提供了依据。在进行动态水击模拟过程中,往往也受到部分输入数据的限制,如泵、阀门的性能曲线及关阀时间等,在前期设计阶段一般很难确定下来,需要通过咨询厂家获取到相关数据,对于缺失数据可以进行合理的假设,待下一设计阶段有详细完善的输入数据时,可以开展更为详尽的动态模拟分析。