盐穴地下储采技术

郑雅丽,赖 欣,邱小松,垢艳侠,李 康

(1.中国石油勘探开发研究院,河北 廊坊 065007;2.中国石油天然气集团有限 公司 油气地下储库工程重点实验室,河北 廊坊 065007)

盐穴(Salt Cavern)是指在含盐地层或盐丘中利用钻井注入水等溶剂使盐岩溶解形成的地下空腔。盐矿(井矿盐)开采中常称作“溶腔”,也有文章中称作“老腔”。而当被用来储存其它物质时,一般称作“盐穴”。单个盐穴常称作“单腔”或“腔体”。

中国最早的盐岩开采始于战国末期,秦国蜀郡守李冰于公元前256年~前251年在今四川省双流、成都、华阳一带,开凿盐井,汲卤煎盐。20世纪60年代,井矿盐生产有了初步发展,当时井矿盐的年产量不过数十万吨。井矿盐的开采有旱采与水溶开采两种方式。与旱采法(从地下或地面通过挖掘的方式直接采盐)相比, 钻井水溶法具有投资少、见效快、生产工序简单,能耗较少等优势。

20世纪50年代起,为了提高单井产量与采卤浓度,引用石油行业的水力压裂技术。自1970年应城盐矿对井压力水溶技术实施成功后,迅速在湖北、四川、云南和江西等地盐矿开采中推广[1]。其后为了解决压裂连通成功率低等问题,将定向钻井技术应用于井矿盐开采中形成定向对接井水溶法[2-3]。随着西气东输长距离输气管道工程的建设,2000年左右开始论证江苏金坛储气库[4],并于2005年、2007年分别投产了5口改造的老腔、1口新腔,标志着中国开启了利用盐穴储存天然气的历史。

1 盐穴地下储存物质

地下盐穴可以用来处置工业制碱产生的废渣与核废料、储存石油天然气及氦气等。

(1)工业制碱产生废渣回填。

纯碱工业在国民经济中占有十分重要的地位,但在其生产工艺中会产生大量的废渣(即碱渣,300 kg/t~500 kg/t)。碱渣一般采用地面深埋或远海倾倒的方法处理。因碱渣中含有可溶盐类,不仅耗资大,还可能造成环境污染。

将碱渣沉降固液分离出来的不可溶固体采用制浆技术调制成一定粘度的液体通过泥浆泵等注入地下溶腔中。碱渣浆液注入溶腔后,会慢慢沉淀,逐渐在腔底趋于稳定。该项技术已在江苏淮安盐矿、湖北云应盐矿等地实现了工业化应用,在实现盐化工产业链绿色循环生产的同时充分利用了地下盐矿资源[5-8]。

(2)核废料储存。

随着核原料广泛应用于核电站、军工、科研、医院医疗机构等,以及核废料对环境和人类安全的巨大危害,核废料的安全处置是关系到科技发展和保证国民安全的大事。

目前核废料主要有海洋处置、海底大陆架沉积层掩埋、地下深部岩层建造核废料处置库三种方法,前两种方法实践证明具有一定的安全隐患,易造成核污染,笫三种是世界上公认安全可行的方法[9]。

美国和德国已经成功利用地下盐穴储存核废料。将核废料储存在地下500 m~1 500 m含盐地层的盐穴中,因盐层本身具有封闭性和抗泄露的特性,可以保证核废料长时间安全不泄露。据俄罗斯科学家模拟预测,埋藏在盐穴中的核废料,经过300 a在盐层中的扩散污染距离仅8 m,说明利用地下盐穴处置核废料安全性好,符合环保要求。

盐穴处置核废料工艺过程如下:盐穴造腔与注入空气排卤之后,井口安装承压密闭装置,保持腔内压力恒定,采用不压井作业取出排卤管柱,然后利用吊车将装有核废料直径小于井筒套管内径、长度3 m~5 m的筒形防辐射处置箱送入密闭的井口,再通过缆绳送入井底。当核废料基本填满腔体后,向腔内灌注水泥浆充填废料罐之间的空隙,最后井筒中注水泥封固[10]。

我国是一个产盐大国,盐矿资源丰富,地下含盐地层厚度从几米到几百米,面积从几十平方公里到上百平方公里,具备了建设核废料处置库的地质条件。随着我国核军事的发展和核能的开发利用,不可避免地会产生相当多的具放射性的工业废料,盐穴将成为核废料处置的主要方法之一。

(3)石油天然气储存。

中国盐穴储气库建设至今已有20 a历史,经历了从无到有、从技术探索到成熟的建设历程[11],目前已经成功利用盐矿已有的老腔[12-13],以及按照储气库技术要求建造的新腔[14]储存天然气,并发挥采气调峰的重要作用。

我国有3家企业在金坛地区建造储气库,中石油2007年完成5个老腔的改造,形成工作气量5 000×104m3,港华燃气亦在金坛改造了3个老腔,形成工作气量8 800×104m3[15]。在新腔建造方面,中石油设计工作气量16.5×108m3,2010年投产;中石化设计工作气量6.8×108m3,2016年投产;港华燃气设计工作气量1.8×108m3。

(4)氦气储存。

氦气是一种无色、无味的稀有气体,具有不易液化、稳定性好、扩散性强、溶解度低等性质,是国防军工和高科技产业发展不可或缺的稀有战略性物资之一,在医疗、半导体、超导实验、光电子产品生产、金属制造、石化、制冷、管道检漏、深海潜水、高精度焊接等领域中发挥了不可替代的作用。

通过与国外交流获悉,在美国与俄罗斯有氦气储存的成果经验。美国于1945年开始将消费剩余的氦气注入德克萨斯州克里夫赛德气田枯竭气田中建成世界上第一座氦气储库。俄罗斯于1979年~1991年期间在奥伦堡凝析气田的卡尔加雷含盐构造中先后建造6个腔体用于储存氦气,建成世界第一座盐穴氦气储库。

我国氦气资源匮乏,1964年四川盆地威远气田震旦系气藏发现氦气。20世纪70年代,在自贡建成国内唯一的一套天然气提氦装置,后因资源枯竭及制备氦的成本高于国外销售价格,于2004年关闭[16]。20世纪90年代发现了塔里木盆地塔北地区高含氦量气井(氦气含量0.23%~0.61%)。近年来在渭河盆地、松辽盆地北部、塔里木盆地西南部、柴达木盆地阿尔金山前东段及柴北缘、准噶尔盆地均有一定发现。塔里木盆地和田河气田年产天然气约2.7×108m3,其中氦气产量81×104m3,但由于缺少氦气分离装置,氦气相关经济损失4 520万元[17-18]。随着和田河周缘天然气的后续探明、投产,经济损失将更大。因此急需参考美国与俄罗斯的经验探索建立中国的氦气储库。

2 造腔工艺技术

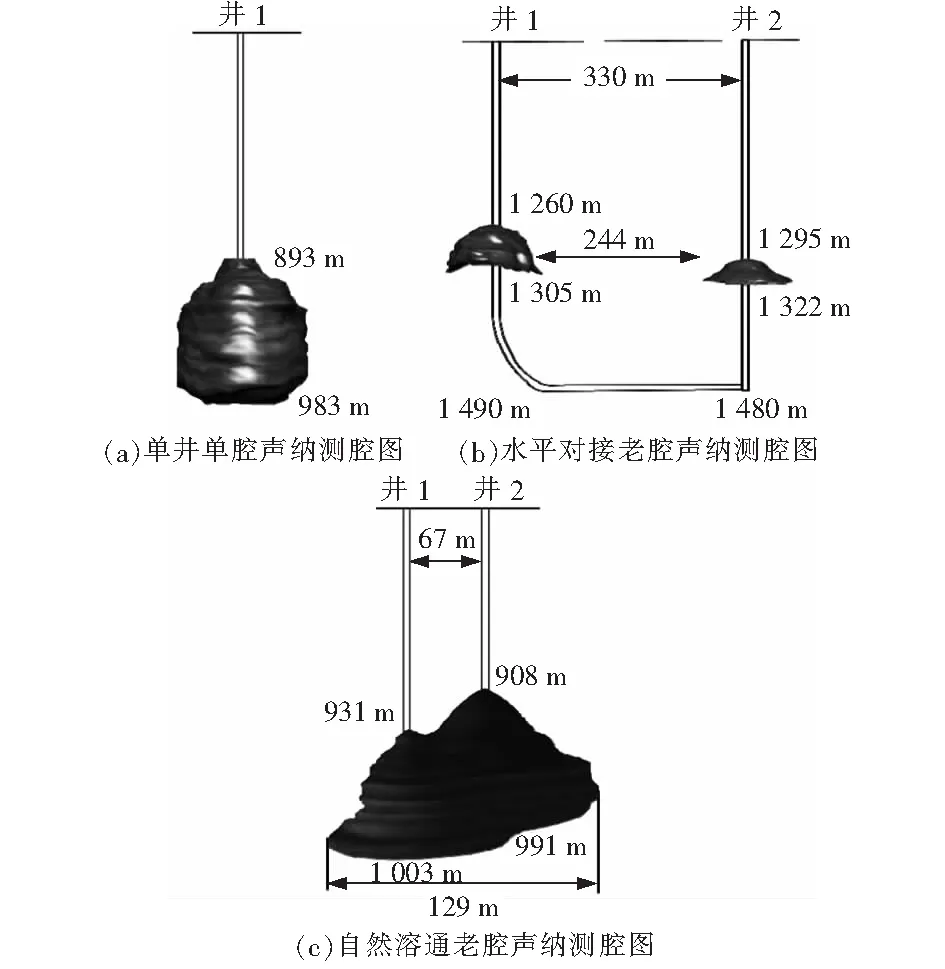

无论是利用盐穴处置废渣与废料还是储存油气与氦气资源,首选是建造地下盐穴(图1)。

图1 盐矿采卤形成腔体形态图[19]Fig.1 Cavity shapes after solution mining

盐矿开采过程中采用了两种水溶采卤造腔方式,一是单井单腔(图1a),二是通过对井开采形成的连通老腔。对井老腔连通方式有压裂连通、水平对接连通(图1b)和自然溶通(图1c)三种[19]。盐矿采卤作业中通常不调整管柱位置,不注入水溶阻溶剂。金坛盐穴储气库采用的是单井单腔调整造腔管柱位置与柴油阻溶剂的位置从下至上逐层造腔。

2.1 造腔阶段

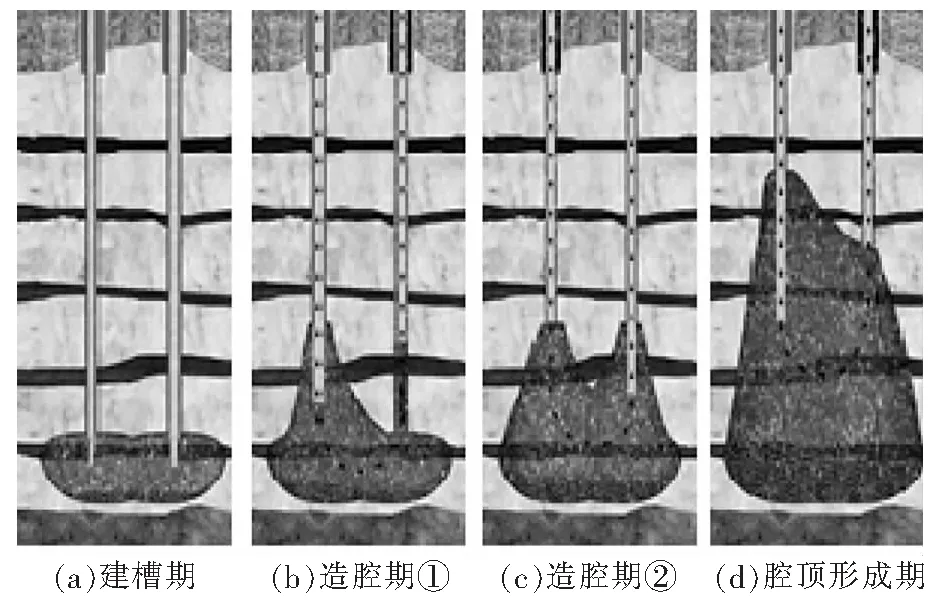

地下腔体由底槽、主体、腔顶三个部分组成,对应建槽期、造腔期、腔顶形成期三个造腔阶段。

建槽期。通过注入水等溶剂在裸眼段进行盐岩溶解,水平方向形成缝状腔体,形状呈槽状,称为底槽。底槽是造腔过程中实现盐岩地下溶解可控的必要要素。该阶段造腔管柱下入的位置非常重要,要尽量选择在盐岩品位高、夹层数量少、夹层薄的层段,造腔外管与内管距离(两口距)适中,尽可能地扩大底槽的空间,保证后续腔体形态的发展。

造腔期。该阶段为腔体主体部分的建造,通过调整两口距与阻溶剂位置,使腔体直径尽可能扩大至设计值并确保腔体顶部的形态为阶梯式平台或正梯形平台,有利于后续腔体形态的发展。

腔顶形成期。通过调整两口距与阻溶剂位置,控制溶蚀时间,使腔顶自下而上的直径呈逐渐减小的趋势,应尽可能使腔体形态向穹形发展,以保证腔顶的稳定性,同时腔顶需距离盐顶预留一定的厚度保证腔体的密封性。

2.2 溶剂注采方式

造腔过程中,根据溶剂注入与采出方式不同分为正循环和反循环。

以单井单腔为例,正循环是指从造腔内管注入淡水或低浓度卤水等溶剂进行水溶,从造腔外管采出卤水。这种方式底溶的接触面占主要地位,形成上小下大的梨形,溶蚀速度低,多用于建槽期。反循环与正循环水溶方向相反,是由造腔外管注入造腔用水,由造腔内管采出卤水,这种方式上溶的接触面占主要地位,形成上大下小的倒梨形,溶蚀速度高,用于腔体的主体与顶部的建造。

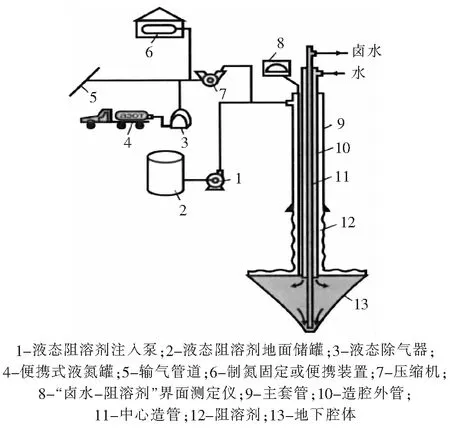

2.3 阻溶剂(图2)

阻溶剂是在造腔过程阻止盐岩体表面被注入淡水等溶剂溶解,防止腔体不可控发展,保证达到设计形状,可为气态或液态介质。

(1)液态烃阻溶剂。

地面储罐(图2[2])中柴油或石油通过注入泵(图2[1])以及套管与造腔外管(图2[10])环空注入腔内。阻溶剂压力根据下式计算:

Py=Pp-Pc

(1)

式中:Py——井口注入压力,MPa;Pр——“卤水-阻溶剂”界面压力,MPa;Pс——液态阻溶剂液柱压力,MPa。

图2 阻溶剂注入原理图Fig.2 Schematic diagram of solvent resistance injection

井口的阻溶剂温度与存储罐内温度相同。

(2)液态氮阻溶剂。

恒温罐(图2[4])的液氮经除气器(图2[3])获得的氮蒸汽在一定压力下送入压缩机(图2[7])压缩,必要时氮蒸汽压缩后冷却。将与腔体内压力和温度相同的氮蒸汽沿套管与造腔外管环空注入腔内。

(3)天然气阻溶剂。

输气管道(图2[5])的天然气输送至压缩机(图2[7])压缩后送入井口并沿着套管与造腔外管的环空进入腔内。必要时压缩之后对气体进行冷却。

(4)气态氮阻溶剂。

气态氮是利用固定或便携装置从空气中获得。气态氮从装置(图2[6])送入压缩机压缩后输送至井口注入腔内。必要时在压缩之后对氮蒸汽进行冷却。

(5)阻溶剂控制。

通过观察记录下入套管与造腔外管的环空“卤水—阻溶剂”界面测定仪的位置及阻溶剂的井口压力控制阻溶剂的注入量与位置,保证腔体形态的发展。

2.4 造腔井型

(1)单井单腔。

单井单腔的建造方式是在完钻直井固井套管内依次下入造腔外管、造腔内管,通过上提造腔外管与内管、调整内外管之间的距离、阻溶剂位置以及水流的循环方式来完成新腔的建造。

单井单腔还可以分为常规尺寸(外管7"+内管41/2",1"=25.4 mm)造腔管柱组合和大尺寸(外管103/5"+内管7")造腔管柱组合两种,其中大尺寸造腔管柱组合在加快造腔进度、节约成本、降低能耗方面具有明显优势[20]。

国内中石油、中石化与港华燃气三家在金坛储气库建设中采用的是常规尺寸造腔管柱组合。尽管大尺寸造腔管柱方式在造腔方面存在上述优势,但在固井等方面也存在一定的难度。中石油规划的平顶山盐矿大尺寸造腔工艺试验方案已获投资批复,即将开展工程实施。

(2)双井单腔。

双井造腔[20]是一种通过钻2口单直井,下入常规尺寸造腔管柱,建槽期使用单井正循环方式分别造腔,两个腔体溶通后,将两口井中的造腔内管起出,利用两口井的造腔外管交替注水与采卤水的方式造腔。为了保证腔顶的稳定性,通过控制两口井造腔外管距离与水溶速度完成腔顶的建造,使腔顶形态尽量接近于穹顶状。

根据水溶浓度场对流扩散规律,腔体最大直径一般不超过80 m,两口井井距一般选择20 m左右为宜。

云应盐矿曾完成井距为11 m的双井单腔造腔试验,证实该造腔工艺技术可行,提高造腔速度1.7倍。

2.5 造腔溶解方法

2.5.1 单井单腔

造腔过程中盐岩溶解遵循盐岩的溶解与水动力学规律,可通过自下而上法、自上而下法和综合法三种方法进行造腔。

(1)自下而上造腔法。

自下而上造腔法即是根据造腔段地层岩性构成,从设计腔底逐层向上造腔,这是目前盐矿开采与储气库建设中常用的方式。根据造腔管柱的调整方式分为上提造腔管柱、仅上提造腔外管、不动造腔管柱三种工艺。

①上提造腔管柱。该工艺可采用正反循环溶剂注采方式。底槽建造完成后根据方案设计调整造腔管柱位置,中心管和造腔外管同时上提,中心管上提至底槽顶面以下1 m~1.5 m,造腔外管上提至设计第一个造腔阶段腔顶位置,注入阻溶剂和水进行该阶段盐岩溶解,后续阶段以此类推。

每阶段在造腔外管与内管之间造腔段盐岩发生上溶与侧溶,控制溶解时间、阻溶剂注入量与位置至达到该阶段腔体设计的直径和高度。接近设计腔顶时,造腔管柱上提时应适当缩短造腔外管与内管之间的距离(两口距),使腔体的高度和半径逐渐缩小,保证腔顶形态尽可能接近穹顶状。

②仅上提造腔外管。该工艺可采用正反循环溶剂注采方式。由于仅上提造腔外管,造腔内管保持在形成的底槽界面以下、不溶物残渣面以上1 m~1.5 m处不动,建槽期以及后续的造腔各阶段的腔体最大直径在略低于设计值就应上提造腔外管,防止后续阶段对前一阶段继续溶解使得形成的腔体最大直径超过设计值。每阶段的造腔外管根据方案设计,上提至该阶段设计腔体顶面以下1 m~3 m处。通过控制外管的位置、阻溶剂位置与注入量完成造腔期每个次级阶段的建造。腔顶形成期与前一种上提造腔管柱方法一致。

值得注意的是,由于造腔内管位于底槽附近,造腔外管逐层上提,不断地加大造腔段高度。在某阶段造腔的同时,其前面所有的阶段形成的腔体均会发生不同程度的侧溶,因此除了腔顶的最后阶段,其他阶段腔体最大直径与体积应控制略低于设计值,这样才能保证最后一个阶段建造完成时,各阶段腔体形态与大小与设计值基本相符。

③不动造腔管柱。不动造腔管柱指建槽结束后,将造腔内管下入至底槽界面以下、不溶物残渣面以上1 m~1.5 m处,造腔外管下入至设计腔顶位置,造腔期与腔顶形成期造腔外管与内管均保持不动。

该工艺调整溶剂注入与采出的管柱实现正循环与反循环溶剂注采方式。通过阻溶剂向上移动,调整阻溶剂的位置与注入量控制腔体各阶段的发展。

底槽及后续造腔阶段腔体的发育与上提造腔外管工艺相同,造腔段盐岩层自下而上逐层溶解,每个阶段除了该阶段内的盐岩层参与溶解,同时还进行前一个阶段的适度侧溶以及前一个阶段之前的后续被动溶解,直至最后一个阶段建造结束时,各阶段腔体形态与大小才达到设计值。

该工艺具有起下钻作业次数少、造腔工期明显缩短以及降低阻溶剂与卤水或溶剂一起采出的可能性的特点。该工艺最主要的是要有效地控制阻溶剂的位置和数量,保证腔体按照设计发展。

(2)自上而下造腔法。

自上而下造腔法是一种将储存物质作为阻溶剂,边注入储存物质边造腔的方法。有利于形成穹状腔顶,加快储存物质的储存和在造腔过程形成一定的采出能力。可采用正反循环溶剂注采方式,获得球状或圆柱状的腔体和穹状腔顶。根据造腔管柱的调整方式分为不动造腔管柱与逐层下放造腔外管两种工艺。

①不动造腔管柱。建槽期结束后将造腔内管下入不溶物残渣堆积面以上1 m~1.5 m,造腔外管下入设计腔顶位置。

在完成每个阶段和整个腔体建造之后需进行腔体体积、形状以及腔体顶部阻溶剂位置测量。

当前层建造完成后定期将储存的物质注入腔内,使造腔盐岩溶解段逐层下移。

②下放造腔外管。与不动造腔管柱的自上而下逐层法相比,下放造腔外管可以在最短期限内形成足以储存物质的穹状腔顶。

建槽期结束后将造腔内管下入不溶物残渣堆积面以上1 m~1.5 m,造腔外管下入设计腔顶位置。后续阶段,造腔内管位置保持不变,造腔外管根据设计与各阶段测腔结果逐层下移,同时根据设计方案中的生产能力保证自上而下逐层造腔增加储存物质的注入量。

(3)综合造腔法。

自下而上造腔法易形成具阶梯式侧面的腔体形态,且利用造腔段形成腔体的含盐区域溶解不充分,腔体顶面预测具有一定难度。

自上而下造腔法可在较短的造腔层段建造穹状腔顶,最大化利用含盐区域的潜在能力,但必须采用大量的阻溶剂。储存物质的储存时机与数量与腔体建成时间和体积一致时,该方式经济上具有可行型,否则大量的阻溶剂会大大增加投资费用,经济上可行性差。

综合造腔法综合发挥上述两种方法的优势,根据盐岩体特征依次应用自下而上及自上而下逐层溶解两种造腔方法。造腔期采用不动造腔管柱通过阻溶剂控制的自下而上逐层造腔法,腔顶形成期采用不动造腔管柱的自上而下逐层造腔法。综合造腔法减少了下钻作业次数,利用少量阻溶剂保证了穹状腔顶,缩短了工期,保证了腔体的稳定性。

目前工程建设中广泛采用不动造腔管柱自下而上逐层溶解造腔法,自上而下逐层溶解造腔法在造腔高度较短的情况下优势明显。国内金坛储气库利用自上而下逐层溶解造腔法进行腔体形态的修正与扩容[21]。当急需建成储采能力且储存物质与阻溶剂一致时,亦可采用不动造腔管柱自上而下造腔法。

2.5.2 双井单腔

双井单腔造腔管柱组合方式,按照造腔管柱调整方式,分为上提双造腔管柱与上提单造腔管柱两种工艺。

(1)上提双造腔管柱(图3)。

双井造腔采用单井建槽,自然溶通法,双井对流建腔的造腔思路。建槽期(图3a)完成双腔连通测腔之后,按照设计上提造腔外管,根据设计两口距确定两口井造腔外管下入深度。一般底部造腔外管(图3b左井)上提至底槽顶1 m~2 m处,并作为注入井将淡水或低浓度卤水注入,从造腔外管与固井套管环空注入阻溶剂,另一口井采出卤水(图3b右井),采用正循环溶剂注采方式。当通过采出卤水量计算腔体体积或通过声呐测腔得到腔体体积达到设计值,调整管柱位置(图3c),通过两口井交替注采的方式完成腔体主体部分的建造。最后,通过控制两口井之间阻溶剂位置、溶剂注入采出速度完成腔顶的建造。

造腔与腔顶形成期控制溶剂注入井的注入压力略高于采出井,根据溶剂注入排量与两口井造腔外管的位置确定。

图3 双井单腔上提双造腔管柱工艺过程示意图Fig.3 Process of cavity construction with double wells while lifting two solution mining tubing assemblies

(2)上提单造腔管柱(图4)。

完成建槽双井连通后,进行一次声纳测腔,确定管柱下入深度以及后续造腔过程。根据测腔结果和完成的设计将两口井的造腔外管下入底槽顶1 m~2 m处(为了保证管柱在造腔及排卤前管柱出口始终位于不溶物沉渣面之上),其中一口井作为完腔之后的排卤井,在后续造腔过程管柱位置保持不动(图4左井)。为了说明工艺过程,将该工艺的造腔期简化为4个步骤:

步骤一:将左井作为溶剂注入井,并从套管与造腔外管环空注入阻溶剂,通过阻溶剂由右井造腔外管管口位置控制造腔层段(图4a);

步骤二:将右井转为溶剂注入井,阻溶剂注入位置与上一阶段左井位置一致(图4b);

步骤三:上提右井造腔外管至设计深度位置,将左井作为溶剂注入井,仍是通过控制阻溶剂注水位置控制造腔段(图4c);

步骤四:与步骤二类似,将右井转为溶剂注入井,阻溶剂注入位置与上一阶段左井位置一致(图4d)。

如果造腔井段较长,依照上述步骤类推直至完成腔体主体部分的建造。

建槽期结束后,上提右井造腔外管,通过控制阻溶剂位置和溶剂注入采出速度完成腔顶的建造。

图4 双井单腔上提单造腔管柱工艺过程示意图Fig.4 Process of cavity construction with double wells while lifting one solution mining tubing assembly

3 储存物质注采工艺技术

地下盐穴可以用来处置工业制碱产生的废渣与核废料以及储存石油天然气及氦气等。废渣与核废料将被长期封存,后三者将实施注采,下面主要介绍石油、天然气、氦气三种物质的注采工艺技术。

3.1 储存物质注入前准备

储存物质首次注入前需完成以下工序:

(1)采出阻溶剂。

转换阻溶剂流动方向,单井沿造腔内管注入溶剂将阻溶剂从套管与造腔外管的环空驱替至井口;双井将溶剂采出井变为注入井采出阻溶剂。

阻溶剂如果是液体(液态烃或液氮)则应在其他地下腔体造腔时二次利用。如果是天然气,干燥后返至天然气管道。如果是氮气直接排放至大气。

(2)起出造腔管柱。

起出造腔管柱时对每个管子进行肉眼检查,检查管子形状是否变化、与管柱的垂直度是否存在偏差及二次利用螺纹接头状态如何。

(3)腔体测量。

取出造腔管柱之后,通过测井确定腔体高度及其沿井筒卤水温度分布。

为了保证腔壁停止溶解且围岩温度条件下腔内卤水浓度最大可能地达到平衡,造腔停止30 d~40 d后进行声纳测量确定腔体形状和体积。

(4)下入排卤管柱。

单井单腔管柱组合排卤管柱通常采用与造腔管柱尺寸相同的双层结构,外管管口位于固井套管的套管鞋位置,内管管口位于距离腔底沉渣面之上1 m左右。内管作为排卤管,外管作为注采气管柱,内管与外管环空注入储存的物质。

双井单腔管柱组合排卤管柱尺寸通常与造腔外管相同的单层结构,将一口井管柱的管口放置于固井套管的套管鞋位置注入储存的物质,作为注采井;另一口井管柱管口位于距离腔底沉渣面之上1 m左右作为排卤井。

(5)其他设备安装。

根据注入物质的温度压力等,按照有关规定安装注采井口及其安全控制系统,进行地面设备、井口装置、管柱的密封性检测等。

3.2 石油储存注采工艺

3.2.1 注入方法

石油储存前腔体中充满卤水,密度一般为1.2 g/cm3,大于石油的密度。

单井单腔通过控制井口压力将石油从造腔内管与外管环空注入,卤水从内管采出,中心管被原油替出。双井单腔通过控制管柱管口位于套管鞋附近那口注采井的井口压力注入石油,从管口位于底部的排卤井采出卤水。

3.2.2 采出方法

石油采出一般有压缩气体驱替、采油泵抽吸、饱和盐水驱替、淡水驱替四种方法。

压缩气体驱替常用的是氮气,其优势是氮气来源广泛、对腔体无溶解、采出后可放空。缺点是用气量大,需要大排量的地面气体压缩机、气液分离设备等,地面设施投资较大。

采油泵抽吸虽工艺方法简单、投资成本较低等优势,但其抽吸腔体内压力降低,稳定性存在隐患。

综上,可行的方法是饱和盐水驱替和淡水驱替。无论是饱和盐水还是淡水,因其不具压缩性,驱油顶替效率高。且与储存的石油存在密度差异,分异明显,只需通过注入泵将盐水或淡水注入,地面工艺简单,投资较小。

饱和盐水可以通过地面配备储卤池、利用其他腔体内的饱和盐水或石盐调配等方式获得,该种驱替法可以保证腔体内壁不再发生进一步溶解。

淡水驱替法最大的缺点就是会造成腔体内壁的进一步溶解,如需扩大腔体的体积可考虑该种方法。

3.3 天然气与氦气储存注采工艺

氦气储存常以天然气中含有一定的氦气混合气形式储存,其注采工艺与天然气储存的注采类似。

3.3.1 注入方法

储存气体首次注入是将经地面压缩机加压后的高压气体通过单井的注采管与排卤管的环空或通过双井中的注采井注入,受气体压力的作用卤水便通过单井的排卤管或双井中的排卤井采出。排卤完成后,将单井中排卤管柱通过不压井作业方法起出。如果此时井底压力还没有达到腔体设计的上限压力,通过井口注采气阀门控制继续注气至设计压力值,然后即可投产注采运行[22]。

注采运行中的注入过程与首次注气过程中排卤之后的注气过程相同。

3.3.2 采出方法

根据腔体内压力、温度、日需求采气量等确定井口采气压力。通过控制采气井井口压力将储存的气体采出,经地面计量、处理等后输送给用户。

4 结束语

我国蕴藏着丰富的盐矿资源,每年从地下盐矿采出的盐量约5 500万t,折成石盐体积约2 500万m3,考虑其中不溶物残渣膨胀堆积影响,至少有1 250万m3以上的地下空间,基本相当于金坛储气库设计的17亿m3储气体积。金坛盐矿目前已有5个改造的老腔,25个新建腔体形成储气空间总体积500万m3左右。从盐矿年采盐量来看,我国有每年持续增长的老腔可以利用;从金坛储气库的建设运行实践来看,我国已有老腔改造和新腔建造储气的成果经验,将为盐矿开采以及利用采盐过程中形成的地下腔体储存物质提供了技术保证。除了碱渣与核废料处置外,对于关系到国计民生的石油、天然气与氦气能源的储存意义更为重大。

我国自1993年开始成为石油净进口国,至2016年石油的对外依存度达66%[23]。根据国家统计局发布的数据,截止2017-12-29我国已建成舟山、舟山扩建、镇海、大连、黄岛、独山子、兰州、天津8个石油地面储备库,以及黄岛石油储洞库计8个石油储备基地,约为45 d的国内石油消费需求,与国际能源署以90 d作为国家石油储备的安全标准差距甚大。利用盐矿开采形成的老腔与地面库和水封洞室(黄岛石油储洞库)储油相比,在充分利用盐矿资源的同时,更具有安全环保、缩短工期、节省投资、减少运营成本等优势。

天然气盐穴地下储存在金坛储气库13 a的运行中得到了充分的验证,为氦气的储存和再利用提供了可能性,也为为减少稀有气体——氦气的损失,充分发挥其在国民经济以及科技发展中的作用提供了有利的方向。