污水处理厂水池结构腐蚀原因分析与处理

罗国彰

(广东省建筑工程机械施工有限公司 广州510500)

0 引言

近年来我国城镇化进程发展速度迅猛,城市的污水治理问题也越发突出,国家为此投资建设了大量污水处理厂。一般污水处理厂的设计使用年限为50年,但由于长期处于污水环境中,很多年份较长的污水构筑物已经出现了不同程度的混凝土结构腐坏,甚至有部分较新的污水处理厂也开始发生腐蚀破坏的情况,这些腐蚀破坏对城市污水处理能力的保证或提升构成了不同程度的伤害。目前,行业内并没有明确污水构筑物的防腐规范要求,加上节约资金的原因,污水构筑物结构的防腐没有得到妥善的解决。

本文针对污水构筑物混凝土在污水环境中的腐蚀问题进行相关研究。

1 污水处理厂建设情况与腐蚀情况调查

截止2020 年1 月底,全国累计共有10 113 个污水处理厂核发了排污许可证,其中公布了污染物排放总量或排放浓度限制信息的污水处理厂有9 873 座,占总数的97.6%。按规模分布来看,10 000~50 000 t/d规模的污水处理厂占比最多,有3 147 座,占比34.2%;5 000~10 000 t/d 规模的污水处理厂有989 座,占比10.7%;1 000~5 000 t/d规模的污水处理厂有2 282座,占比24.8%;1 000 t/d以下规模的污水处理厂有1 602座,占比17.4%。以上规模在10 000 t/d 以下的污水处理厂共4 873座,占比52.9%。

下面以广州市某污水处理厂二期工程为例进行调查和研究。

1.1 项目概况

广州市某污水处理厂二期工程,土建工程为钢筋混凝土结构,主要构筑物有初级粗格栅、初级细格栅及曝气沉砂池、初级计量井、初级高效沉淀池、初级加药间、初级储泥池等。初级高效沉淀池是厂区最大的现浇钢筋混凝土构筑物,长71.1 m,宽36.4 m,池壁高8.6 m,基坑埋深7.6 m,最深达10.45 m。工程于2017 年11 月竣工验收合格,次月投入使用。

1.2 水池腐蚀状况

2020 年7 月初,区厂运营管理人员巡查发现细格栅沉砂池进水口立柱、顶板及侧壁钢筋混凝土局部出现水泥砂浆及混凝土保护层剥落情况,出现部分骨料石子及箍筋裸露等缺陷情况。

此后监理单位组织建设、设计、施工等单位相关人员到细格栅沉砂池进水口进行实地勘查,发现转鼓细格栅至进水口之间的水仓内靠近进水口的立柱中上部、顶板和部分侧壁混凝土结构出现保护层剥落、麻面严重等情况,但立柱下部、水仓底板、转鼓细格栅池壁钢筋混凝土结构情况良好。

具体位置如图1所示。

图1 发生混凝土剥落部位平面及剖面Fig.1 Plan and Section of Concrete Spalling Site

从图2 可以看出,污水构筑物的腐蚀表现为构筑物表面发生明显粉化、剥落、开裂、钢筋外露、表面呈蜂窝麻面状等现象,从而影响混凝土构筑物的耐久性和安全性。

2 腐蚀原因分析

混凝土被腐蚀的原因比较复杂,其中污水的成分对混凝土腐蚀有着重要影响,特别是其中含有的酸性物质是直接造成混凝土被腐蚀的主要原因[1]。本工程污水处理是多级处理,逐级过滤,污水通过高压泵机往上输送,强大的水流对构筑物存在着较大强度水流冲刷的物理伤害。下面将从污水成分、酸性物质的化学作用和水流冲刷的物理作用等方面进行原因分析。

2.1 污水成分分析

根据来源分类,城市污水主要有工业类和生活类污水。工业类污水主要是来自印染、化工、造纸等污染较大的企业在生产过程中排放。由于这些工业污水中含有较高的有害物质,国家规定在排放前需要经过企业预处理,使污水的排放指标(主要是指pH 值、悬浮物、酸性物等含量)达到规定,才允许排入市政污水处理系统;生活类污水主要是生活污水和雨污水等,这类污水直接排入市政污水处理系统。从相关调查研究文献分析可得知,污水处理厂的污水主要成分如表1所示。

据国家有关统计数据显示,每年我国工业类污水排放量约达240 亿m3,排放的有机污染物(以BOD5计)约600 万t。仅造纸行业一年排放的废水量就有33 亿m3,排放悬浮物约146 万t,有机污染物(以BOD5计)143万t。

图2 池体结构混凝土剥落实景Fig.2 The Concrete Stripping of the Pool Structure

表1 污水处理厂污水主要成分[2]Tab.1 Main Components of Wastewater from Sewage Treatment Plants

据有关统计,重点钢铁企业外排酚978 t,氰化物494 t,油类8 345 t,悬浮物59.5 万t,COD 10.4 t。全国范围内化工类企业超标排放的污水超过7 000 万m3,污水中含有大量的砷、氰、酚等化合物以及重金属离子,超出国家规定允许的排放指标。根据统计预计,到2025 年,全国污水的年排放总量将达到574 亿m3,其中大概有80%可以顺利排入市政污水系统,城市污水一级、二级总处理率为20%,处理量为114.8亿m3。

2.2 化学侵蚀

城市污水中存在着酸、盐和大量有机物。污水处理厂一般处于地下,这些物质常年处于密闭或通风不良的水池构筑物中,与混凝土结构产生不同程度的化学反应,从而造成污水构筑物的化学腐蚀。在污水环境中混凝土至少受到3种主要侵蚀作用:无机物侵蚀、有机物侵蚀、微生物腐蚀与生物污损[2]。

2.2.1 无机物侵蚀

无机物质是主要指酸、碱和无机盐。混凝土本身就是一种碱性材料,内部孔隙中液体的pH 值一般为12.5~13.5,因此碱性类的介质一般不会侵蚀混凝土。污水中的酸性物质主要来源于工业污水,例如冶金企业排放的污水、造纸企业产生的污水等。各种酸性液体都能不同程度地侵蚀混凝土。有大量统计数据表明,酸性液体(pH值低于6.5)可与混凝土中的Ca(OH)2生成具有可溶性的钙盐,当钙盐被水流带走流失,就造成混凝土被侵蚀的现象。如遇到酸性浓度高的液体(硫酸、盐酸和硝酸等),便将分解混凝土中的铝酸钙和水化硅酸钙,致使混凝土密实度被破坏,强度降低。污水的温度对侵蚀也有较大影响,水温越高侵蚀作用就越大。研究表明,如污水中存在硫酸分子,即便浓度很低,也会与混凝土中的Ca(OH)2反生化学作用生成石膏,石膏继而与污水中的水化铝酸钙发生化学作用生成钙矾石,也就是通常说的水泥杆菌,使混凝土产生膨胀性破坏。

2.2.2 有机物侵蚀

污水中含有大量的各类有机物质,如脂肪、蛋白质、碳氢化合物等,但长期以来,相关研究都不重视甚至忽略了有机物对混凝土产生的侵蚀作用。有相关研究表明,污水中含有的脂肪酸、乳酸、蛋白质等多种有机酸,虽然这些有机酸的酸性较弱,但也会对混凝土造成不同程度的侵蚀。机理与强酸相似,即首先与Ca(OH)2反生化学作用,进而生成可溶性盐,在水流的作用下被水溶解带走。此外,污水中的有机物质是微生物的主要营养源,这给微生物侵蚀提供了有利的温床。

2.2.3 微生物腐蚀

微生物腐蚀是指附着在材料(包括金属及非金属)表面的生物膜中微生物的生命活动导致或促进材料的腐蚀或破坏。有研究表明,微生物腐蚀是污水治理环保工程中比较常见的一种现象。城市污水进入市政污水处理系统后,污水中含有的大量无机和有机污染物会被流水混合→中和稀释→扩散,进而浓度增大。一部分比较重的粒子沉降到水体底部,在水池底形成淤泥。这些淤泥含有大量有机物质正好成为微生物的营养供给来源,有机物被微生物分解、消化后产生大量甲烷、氮和硫化氢等气体。虽然硫化氢本身对混凝土无明显的侵蚀作用,但由于长期处于通风不良的地下空间,聚集的硫化氢便与池体混凝土表面的凝聚水膜生成硫酸,从而对混凝土产生较强的腐蚀作用。

2.3 物理作用

据了解,污水处理厂日常运营不能连续作业,很多时候是干湿交替地循环作业。混凝土由于自身材料的特性,不可避免地产生相应的收缩,导致其表面产生一些不同程度的裂纹,酸性腐蚀分子便可通过裂纹进入混凝土内部进行侵蚀,并继续通过裂纹进行不断扩散侵蚀[3]。当污水中的酸性分子通过不断侵蚀渗入混凝土内部后,会继续与水泥水化产物发生化学反应生成钙矾石和石膏等膨胀性产物。同时由于存在干湿循环的作用,加剧混凝土的劣化,导致其内部出现Na2SO4·10H2O 结晶,产生膨胀应力,从而破坏混凝土内部的密实性[4]。本工程中同时也存在着强力水流冲刷,是导致混凝土剥落的重要原因。以下通过几个实验可以更好地解释腐蚀的物理原因。

2.3.1 汞孔隙率法(MIP试验)[5]

通过相关文献MIP 试验结果分析可知:混凝土构件处于污水环境之下未遭受污水酸性分子腐蚀时,孔隙率通常为20%左右。由图3 可见,在混凝土腐蚀早期孔隙率呈快速下降趋势,在干湿循环作用达到40次时降到最小值,仅为8%左右。后期随着干湿循环次数的增加,孔隙率呈反向增大趋势,180 次时达到峰值,约25%左右。在干湿循环的不断作用下,孔隙率的变化曲线呈现为先减小后增大,之所以发生这种变化是因为钙矾石、石膏和Na2SO4·10H20 结晶等物质具有膨胀性的填充作用,致使混凝土发生微小的膨胀性开裂;水泥水化作用更加剧这种膨胀性开裂。

图3 混凝土孔隙率经时变化规律Fig.3 The Porosity of Concrete Changes Over Time

2.3.2 超声波声速测试方法[2]

有相关超声波声速测试方法研究发现(见图4):在混凝土构件早期阶段,超声波声速值随着干湿循环次数的增加而快速增大,当干湿循环次数达到40次左右时,超声波声速的峰值约为5 km/s;峰值过后则呈下降趋势,随着时间推移,降低趋势越明显;当干湿循环次数达到180 次左右时,超声波声速值的趋势低于混凝土未被侵蚀时。混凝土超声波声速值的变化曲线反映了混凝土在干湿循环作用下,其内部密实度由密实状态发展到疏松状态的过程。

图4 混凝土超声波声速值经时变化规律Fig.4 The Variation Law of Ultrasonic Velocity of Concrete through Time

2.3.3 单轴压缩试验[5]

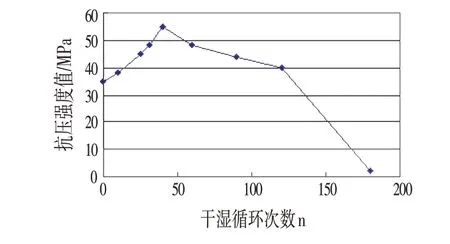

从图5可以发现:在干湿循环的作用下,早期混凝土抗压强度值呈现快速增大趋势,干湿循环达到40次左右时,混凝土抗压强度变化曲线达到顶峰,约为54 MPa;随后抗压强度值呈现下降趋势,随着时间和次数的增加,降低的趋势愈明显;达到180 次左右时,其值变化曲线低于蚀混凝土被未侵时。混凝土抗压强度值曲线与MIP试验结果、超声波测试结果一致。

图5 混凝土抗压强度值的经时变化规律Fig.5 The Variation Law of Concrete Compressive Strength through Time

2.3.4 流速作用

经过现场踏勘调查,实际腐蚀情况如图6 所示。从图6 中可以发现,发生腐蚀剥落严重的地方位于提升泵出水口,提升泵往上泵送的高速污水流对周围混凝土结构有较大强度的冲刷,同时由于工艺原因该水流具有“冲刷-停顿-冲刷”反复循环的特点。调查中了解到此处污水流速高达4 000 m3/h,混凝土表面存在大量毛细孔,在高速流水冲刷作用下,大量固相水化物被溶解,致使混凝土表面孔隙率不断增大,甚至出现裂纹。当构筑物表面混凝土被腐蚀的产物被带离,新的表面继续被侵蚀,如此长时间反复作用下,便导致进出水处结构发生腐蚀情况最为严重[6]。

图6 提升泵出水口处梁板及混凝土柱腐蚀情况Fig.6 Corrosion of Beam Slab and Concrete Column at the Outlet of Lift Pump

通过上述的研究和分析,可以得到如下结论:

本工程污水构筑物在污水环境化学作用下,经受酸性污水分子的腐蚀,导致混凝土表面强度降低,经输送泵强大水流速度作用下,污水对已被腐蚀的混凝土构筑物进行较大强度、长时间的反复冲刷,从而导致污水构筑物混凝土发生破坏,降低污水构筑物的安全性和耐久性,大大缩短污水构筑物的寿命。

3 应对措施

结构混凝土和钢筋一旦产生锈蚀,时间长了会对结构的安全性及耐久性产生极为不利的影响。为避免污水构筑物被腐蚀,在建设初期应严格把关,提早采取相应措施,确保混凝土的耐久性和安全性。对于已经受到腐蚀的污水构筑物,应当尽早采取有效的技术处理措施。针对混凝土结构的侵蚀情况,本文从设计和施工修复2个方面提出以下处理措施:

3.1 设计方面

本工程出现构筑物混凝土大面积被腐蚀剥落的情况,与设计考虑不周的先天不足有很大关系。从图1可以看出,污水泵出水口对着进水仓的顶板、梁和柱,根据图纸显示,出水口与顶板净空仅有0.5 m。出水口管径为D920,出水压力较大,近距离冲刷混凝土结构顶板、梁和柱,从而造成混凝土构件损坏严重。因此,日后在其他污水处理厂的设计中,应充分考虑水流的物理冲刷作用,优化提升泵出水口与周边混凝土结构的距离,避免混凝土结构遭受水流的强烈冲刷作用。如不可避免,则应对被冲刷的混凝土结构采取适当的保护措施,以提高构筑物的寿命[7]。

3.2 施工修复方面

对出现表面混凝土碳化剥落、钢筋外露等腐蚀较严重的构件,首先应对混凝土结构进行清理,凿除强度不足、松动的混凝土、石子,并清扫干净;对已被腐蚀的钢筋做除锈处理,若钢筋存在断裂的应当补足原设计钢筋数量,并涂刷钢筋保护剂[8]。在混凝土结构表面涂刷新旧混凝土界面剂,并挂设镀锌铁丝网片(线径0.6 mm,孔径2 cm×2 cm),采用掺有阻锈剂环氧砂浆抹平,可更好地防止混凝土被腐蚀,保证结构后期的安全使用[9]。如构件有较高的承载力要求,修复时可结合使用粘贴碳纤维布或钢板的方式进行加固[10]。

施工工艺流程为:基面处理(清除水泥净浆表层或松散层)→挂筛网→涂刷新旧混凝土界面剂→3 cm环氧砂浆批荡→4 mm 耐冲刷防腐抗渗环氧砂浆批荡→混凝土养生。

4 结论

本文通过研究混凝土构筑物处于污水复杂环境中遭受的侵蚀机理,结合其运营实际情况,可以得出以下结论:

⑴污水构筑物混凝土在污水环境下,由于混凝土自身的材料特性,与污水中的酸性分子发生化学反应造成化学侵蚀,同时遭受污水中微生物的生化作用产生膨胀性开裂,加上水流冲刷的物理作用,从而导致污水构筑物混凝土发生腐蚀、剥落的情况。

⑵ 针对构筑物混凝土在污水环境中的腐蚀情况,本文从设计与施工2个方面提出优化与修复措施。一方面是在设计阶段充分考虑污水处理工艺特点,尽可能减轻水流对构筑物的物理冲刷作用。另一方面是后期施工修复应针对不同程度的腐蚀情况,结合混凝土界面剂、铁丝网片以及环氧砂浆材料进行修复。

本文总结了污水处理厂混凝土结构被腐蚀破坏的原因,并提出了设计和施工修复方面的处理意见和措施,可为其他污水处理工程的腐蚀处理提供积极的借鉴意义和参考作用。