316L不锈钢在污水汽提塔顶循环系统的腐蚀特性

吕文超, 偶国富, 刘骁飞, 许恒晖

(1.江苏航运职业技术学院 轮机工程学院,江苏 南通,226010;2.浙江理工大学 流动腐蚀研究所, 浙江 杭州 310018)

污水汽提装置是炼油厂的废水回收和处理中心,通过空气氧化、水蒸气汽提、化学沉淀等技术将污水中的NH3、H2S、CO2等有害物质去除,并回收净化水,在石油炼制的各工艺过程获得广泛应用[1-2]。原料油经过常减压、催化裂化、加氢裂化等工艺过程后,所包含的硫、氮、氯等腐蚀性元素逐渐以无机物形态汇集至污水汽提装置,并经汽提后在塔顶循环系统富集,造成设备及关联管道腐蚀泄漏[3]。近年来,中国原油进口量逐年攀升,2017年进口依存度已高达67.4%[4],且主要以高硫、高氮、含酸、含氯等劣质原油为主,导致污水汽提装置塔顶系统因腐蚀引发的泄漏、火灾、爆炸事故频发[5-7],对装置的安全生产和长周期平稳运行造成严重威胁。

由于污水介质腐蚀性较高,因此污水汽提装置的设备及管道大多选用316L不锈钢(316L SS)。316L SS所含铬元素使材料表面容易形成一层致密的钝化膜,阻止腐蚀进一步发生[8-9]。但是,在含氯离子环境中,该钝化膜很容易被破坏,形成点蚀或应力腐蚀,经发展后引发材料失效[10-11]。国内外学者对于316L SS在含氯环境中的腐蚀行为进行了大量研究,并取得了一定的成果。例如,Belo等[8]、Fossati等[12]、Tadeusz等[13]研究了316L SS在NaCl溶液中的腐蚀行为,发现316L SS表面钝化膜的组成和性能受温度和腐蚀组分的影响。王健等[14]、Zhao等[15]研究了316L SS在3.5%NaCl溶液(质量分数)流动条件下的腐蚀行为,揭示了介质流动速率与颗粒攻角对316L SS腐蚀速率的影响规律。近年来,随着表面熔覆技术的不断发展,国内外学者开始针对316L SS表面处理技术进行探索和研究[16-18]。不难发现,目前对于316L SS的腐蚀研究主要采用NaCl溶液为腐蚀介质,且多为静态条件下的钝化膜特性研究。针对316L SS在污水汽提装置塔顶循环系统中的腐蚀特性研究尚较缺乏,导致316L SS在该系统中的腐蚀特性规律仍不明确,给炼油厂腐蚀预测和防护造成很大困扰。

笔者根据某炼油厂污水汽提装置塔顶循环系统介质组成,配制污水腐蚀溶液,搭建循环测试实验装置,采用电化学测试和表面分析技术,对316L SS在污水中的腐蚀特性进行研究,以揭示316L SS在污水汽提装置塔顶循环系统中的腐蚀规律,为设备及管道的优化选材和腐蚀防控提供理论依据。

1 实验部分

1.1 实验装置

设计、搭建循环流动实验装置(如图1所示),模拟污水汽提装置塔顶循环系统腐蚀环境。该实验装置主要包括:溶液储罐(40 L)、增压泵、流量调节阀、流量计、循环管道以及电化学测试工作站等。储罐中的污水介质经泵增压后进入循环管道,通过流量计、流量调节阀对介质流动速率进行调控。循环管道采用高强度PVC材料,尺寸为φ25 mm×2.5 mm。

图1 循环流动实验装置示意图Fig.1 Schematic diagram of circulation loop system1—Reservoir; 2—Nitrogen cylinder; 3,4—Controlling valves;5—Pump; 6,7—Flowmeters; 8—Three-electrode system;9—Princeton Versa STAT MC; 10—Highspeed camera;11—Pipelines

1.2 污水腐蚀溶液的配制和电极

电化学测试采用三电极体系,工作电极(WE)为316L SS(其化学组成如表1所示),辅助电极(CE)为Pt棒,参比电极(RE)为Ag/AgCl电极。工作电极长度30.0 mm,直径2.0 mm,暴露于污水溶液中的表面积为0.0314 cm2。辅助电极长度30.0 mm,直径5.0 mm,暴露于污水溶液中的表面积为0.196 cm2。实验前工作电极和辅助电极经240~2000#水磨砂纸逐级打磨,并用蒸馏水、无水乙醇(杭州高晶精细化工有限公司产品)清洗,吹干后安装于循环管道,并保证电极表面与管道内壁面齐平。工作电极和辅助电极下半部分表面涂有环氧树脂,以确保安装于循环管道后只有下表面与污水溶液有效接触。

根据某炼油厂加氢装置污水汽提塔顶系统污水组分配制实验用污水腐蚀溶液,其组成为NH4Cl(wNH4Cl=2.0%)和Na2CO3(wNa2CO3=1.0%)。采用分析纯NH4Cl和Na2CO3(上海麦克林生化科技有限公司产品)与蒸馏水(自制)配制而成。因污水腐蚀溶液中的氯离子含量是影响316L SS腐蚀特性的主要因素,因此实验过程中保持wNa2CO3不变,分别研究wNH4Cl为1.0%、2.0%、3.0%、4.0%、5.0%时316L SS的腐蚀特性,对应的污水腐蚀溶液pH值分别为8.7、7.9、6.7、6.7、6.4。实验温度为(27±1) ℃。介质的流动速率(u)为0.5~2.5 m/s。

表1 316L SS的化学组成Table 1 Chemical components of 316L SS w/%

1.3 测试方法

采用美国Ametek公司Princeton Versa STAT MC电化学工作站,分别测量该腐蚀体系的线性极化电阻、动电位极化曲线和阻抗谱。线性极化扫描速率10.0 mV/min,扫描范围±15.0 mV(vs开路电位(OCP))。动电位极化扫描速率1.0 mV/s,扫描范围-0.8~+1.0 V(vs OCP)。电化学阻抗谱(Electrochemical impedance spectroscopy,EIS)测量频率范围10-2~105Hz,交流激励信号幅值10.0 mV。采用腐蚀电流密度(Icorr)表征316L SS在污水介质中的腐蚀速率,Icorr通过Tafel外推法获得。采用极化电阻(Rp)表征体系对316L SS腐蚀过程的阻力,Rp越大,耐蚀速率越小,Rp由Stern-Geary公式求得:

2 结果与讨论

2.1 污水腐蚀组分含量和介质流速对极化电阻的影响

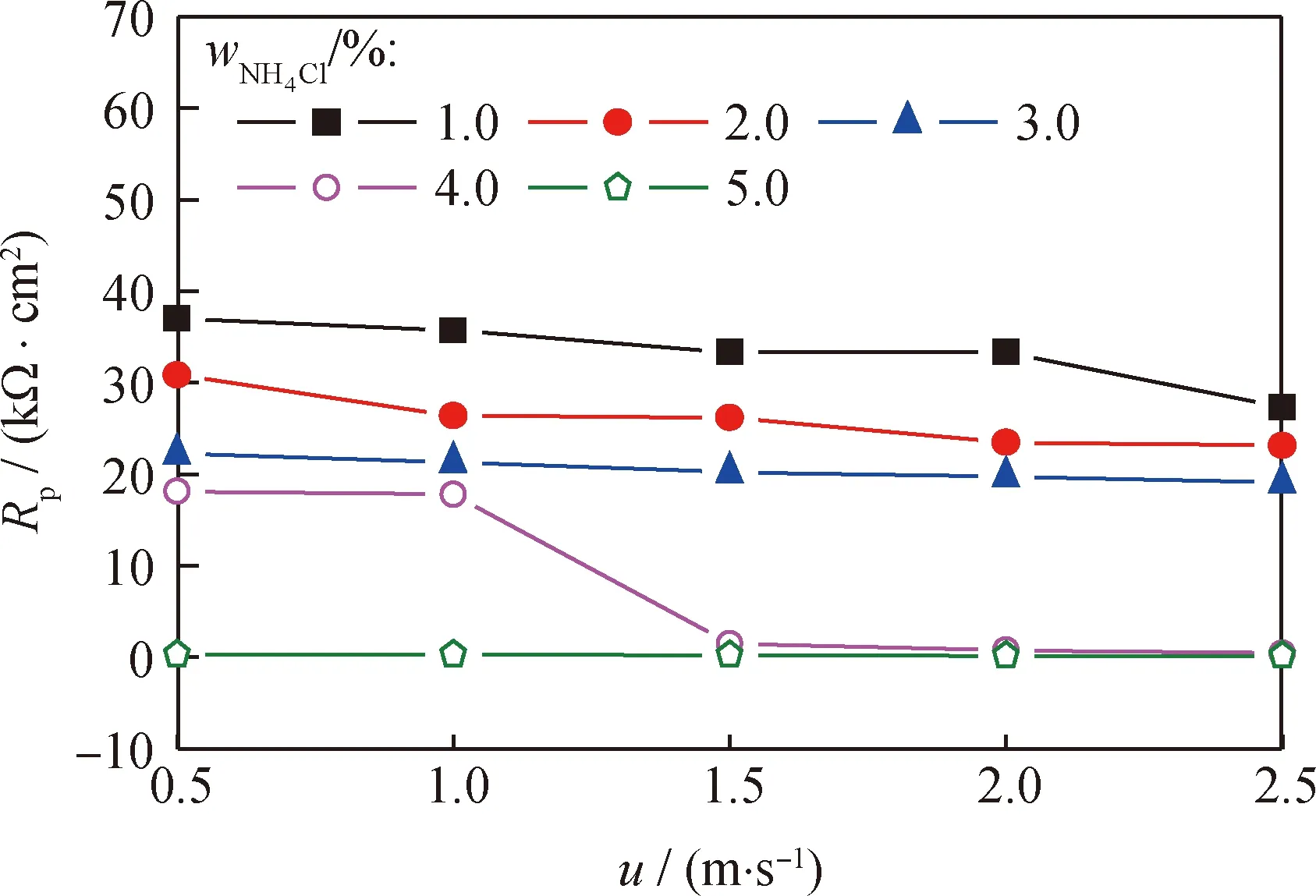

wNH4Cl为1.0%~5.0%时316L SS在不同介质流速条件下极化电阻(Rp)的变化规律如图2所示。由图2可知,污水介质组成一定时,Rp随着介质流速(u)的增加而逐渐降低。wNH4Cl=1.0%时,Rp为27.3~37.0 kΩ·cm2;wNH4Cl=2.0%时,Rp为23.1~30.8 kΩ·cm2;wNH4Cl=3.0%时,Rp为19.1~22.2 kΩ·cm2。wNH4Cl=4.0%时,Rp随着介质流速发生剧烈变化:u≤1.0 m/s时,Rp为17.8~18.1 kΩ·cm2;u>1.0 m/s时,Rp急剧减小,为0.45~1.47 kΩ·cm2。当wNH4Cl=5.0%时,Rp较小,为0.12~0.29 kΩ·cm2。另外,不难发现,当介质流速相同时,NH4Cl含量越高,极化电阻Rp越小。

图2 316L SS在不同介质流速(u)时的极化电阻(Rp)变化规律Fig.2 Variation rules of Rp for 316L SSat different flow rates (u)

2.2 316L SS在污水介质中的动电位扫描极化曲线

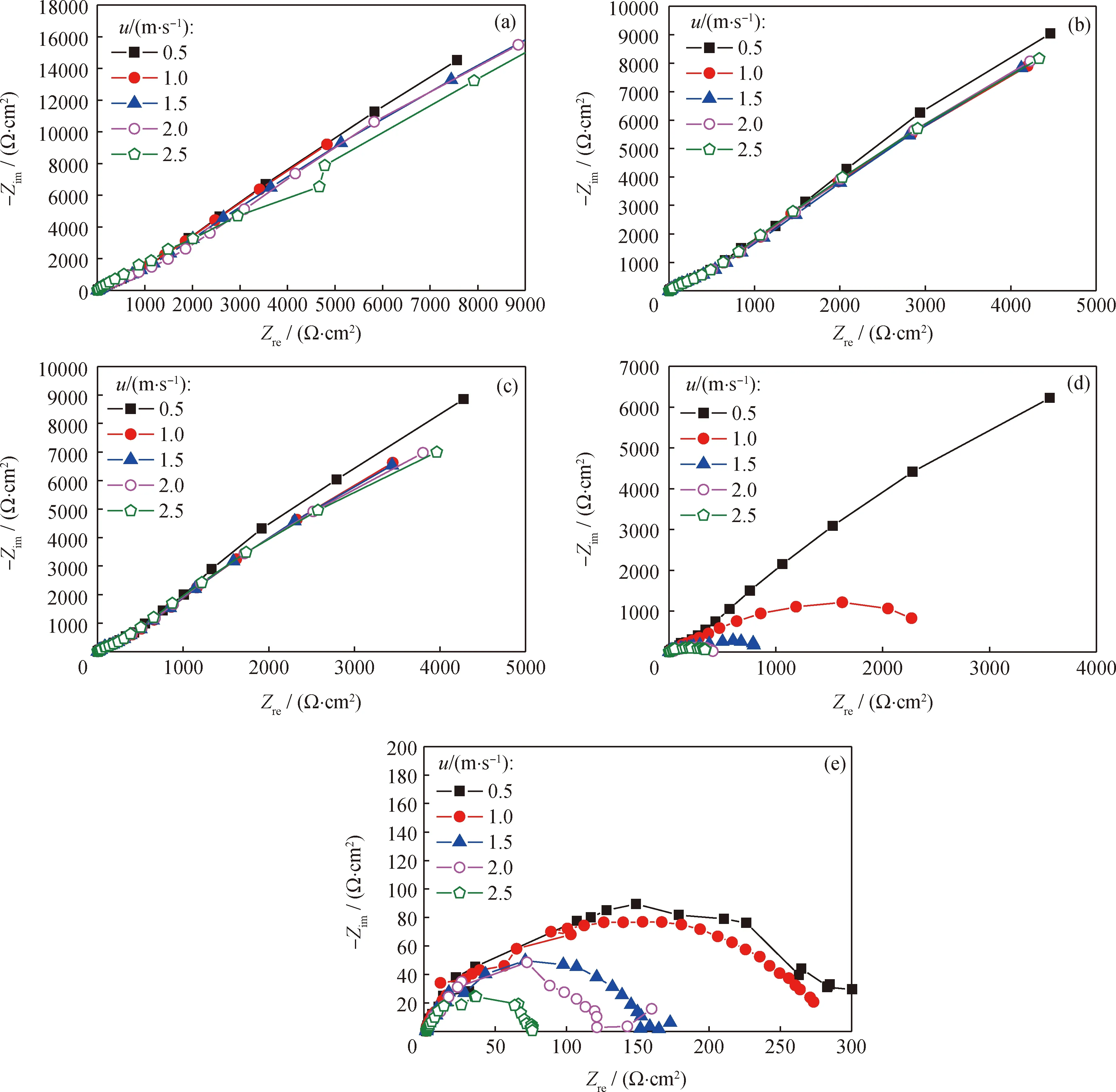

图3为316L SS在污水介质中的动电位扫描极化曲线。由图3可知,不同工况条件下,316L SS的阴极极化曲线呈现相似的变化规律:随着极化电压(E)增加,电流密度(I)不断变大,且变化速率不断降低,表明阴极过程为电化学极化和浓差极化步骤控制。当wNH4Cl为1.0%~3.0%时,电极阳极曲线由活性溶解区、钝化区、过钝化区(点蚀区)组成,分别表示材料快速溶解、形成钝化膜和钝化膜破裂后再溶解过程[19]。而且,随着介质流速逐渐增加,腐蚀电压基本不变,而维钝电流密度(316L SS表面维持钝态的电流密度,Ipass)逐渐变大,电极耐腐蚀性降低[20-21]。例如,当wNH4Cl=3.0%、介质流速由0.5 m/s增至2.5 m/s时,Ipass由10-4.76A/cm2升至10-4.60A/cm2。这是因为,介质流速增加,流体湍流度变大,金属-钝化膜、钝化膜-溶液界面之间的电荷传递与腐蚀组分的对流扩散过程加剧,进而导致316L SS腐蚀倾向增加。当wNH4Cl=4.0%、u≤1.0 m/s时,316L SS仍表现出明显的钝态金属特性;当u>1.0 m/s时,阳极曲线钝化区消失,电流密度随极化电压增加而不断变大。此时,污水介质中Cl-含量达到临界值,介质流速成为影响 316L SS 腐蚀特性的重要因素。较大的介质流速促进了对流传质过程,同时对钝化膜的剪切作用增强,最终导致电极表面不能形成完整的钝化膜。当wNH4Cl>4.0%时,316L SS电极表面均未发现钝化区,表明该实验工况下电极表面未形成钝化膜。此时,污水介质中的Cl-较多,对钝化膜的破坏速率远大于钝化膜的自修复速率,导致电极始终处于腐蚀溶解过程。

图3 316L SS在污水介质中的极化曲线Fig.3 Polarization curves of 316L SS in the sewage mediumwNa2CO3=1.0%; wNH4Cl/%: (a) 1.0; (b) 2.0; (c) 3.0; (d) 4.0; (e) 5.0E—Electrode potential; I—Corrosion current density

图4为316L SS在不同NH4Cl含量和介质流速条件下腐蚀电流密度的变化规律。可以看出,污水介质中NH4Cl含量不变时,316L SS的腐蚀电流密度随着介质流速的增加而逐渐升高;介质流速不变时,污水介质中NH4Cl含量越高,316L SS的腐蚀电流密度越大,表明材料的腐蚀速率越快。

2.3 316L SS电极的电化学阻抗谱(EIS)

EIS测试所获得的阻抗复数由实部(Zre)和虚部(Zim)组成,二者的复平面图称为Nyquist图。wNH4Cl为1.0%~5.0%时316L SS电极的Nyquist图如图5所示。可见,不同工况下腐蚀体系的阻抗均显示为一段容抗弧。当wNH4Cl为1.0%~3.0%时,容抗弧半径较大,未表现出明显的半圆特征,主要是由于316L SS表面与污水介质界面之间的弥散效应[22]。当污水介质组成不变时,随着介质流速的增加,容抗弧半径逐渐减小,表现为典型的钝态金属电极的EIS特征。当wNH4Cl=4.0%时,随着介质流速的增加,容抗弧半径急剧减小,表明腐蚀体系的阻抗变小,316L SS腐蚀速率升高。当wNH4Cl=5.0%时,容抗弧半径进一步减小,且同样随介质流速增加而降低。316L SS在不同工况条件下的EIS谱图分析结果与极化曲线特性规律相一致。

图4 316L SS在不同工况条件下的腐蚀电流密度(Icorr)Fig.4 Corrosion current density (Icorr) of316L SS under different conditions

对图5所示316L SS腐蚀过程进行模拟分析,采用2个并联回路(RC)分别表示316L SS钝化膜和膜-溶液界面的电化学行为[23-25],其等效电路如图6所示。其中,Rs为溶液电阻;R1为钝化膜表面层或者表面配位化合物脱离进入腐蚀介质中在钝化膜表面与溶液的接触面产生的电荷转移电阻,该电阻阻碍钝化膜与溶液之间的反应过程[26];R2为钝化膜电阻,或对应于空间电荷层电阻,与钝化膜厚度、致密度、完整性等密切相关;C1、C2为电容。

图5 316L SS在不同工况条件下的Nyquist图Fig.5 Nyquist charts of 316L SS under different operation conditionswNH4Cl/%: (a) 1.0; (b) 2.0; (c) 3.0; (d) 4.0; (e) 5.0Zre—Real part of electrical impedance; Zim—Imaginary part of electrical impedance

图6 金属-钝化膜-溶液体系等效电路Fig.6 Equivalent circuit for metal-passive film-solution systemRs—Solution resistance; R1—Charge-transfer resistance;R2—Passive film resistance; C1, C2—Capacitance

表2为对图5 316L SS在污水介质中的腐蚀体系等效电路各参数的模拟结果。由表2可知,R1的变化规律受NH4Cl含量和介质流速的综合影响。当wNH4Cl<4.0%时,R1为12.8~23.3 kΩ·cm2。当wNH4Cl=4.0%时,R1随着介质流速的增加而急剧降低,由12.5 kΩ·cm2降至0.2 kΩ·cm2。这是因为,介质流速增加,流体湍流度升高,有效促进了电荷传递与转移过程。当wNH4Cl=5.0%时,R1随着介质流速的增加继续降低,表明钝化膜与溶液之间的反应速率加快,316L SS耐腐蚀性能降低。R2变化规律与R1相似,污水中NH4Cl含量越高,介质流速越大,流体对于电极表面钝化膜的剪切破坏作用加剧,导致膜阻降低,腐蚀速率升高。另外,各工况条件下,Rs均小于10.0 Ω·cm2,远小于R1和R2。

表2 316L SS在污水介质中的交流阻抗谱(EIS)拟合结果Table 2 Correlation results for EIS of 316L SS in the sewage solution

2.4 316L SS在污水介质中的腐蚀形貌分析

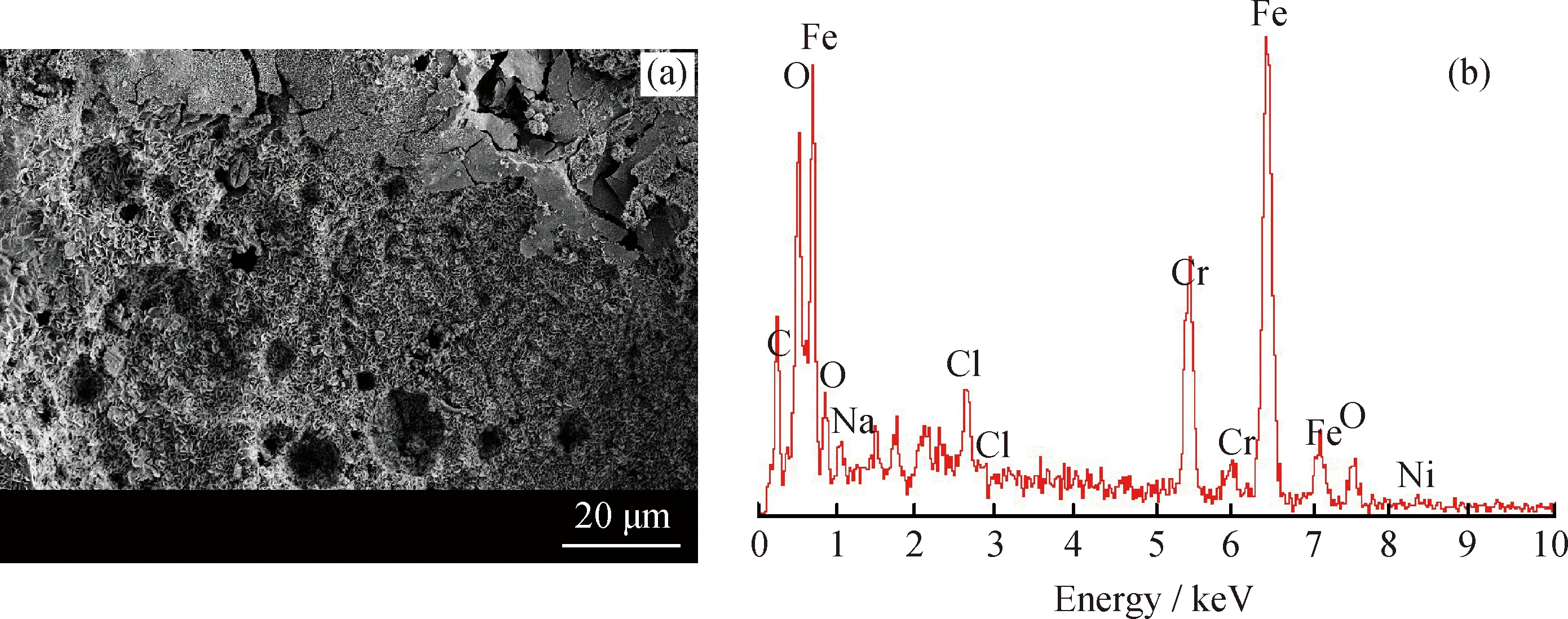

分别用扫描电子显微镜(SEM)和能量色散X射线光谱仪(EDS)对316L SS在污水介质中的腐蚀形貌和腐蚀产物进行分析,获得316L SS在污水介质中的腐蚀形态和规律。图7为316L SS在wNH4Cl=4%、u=2.0 m/s条件下污水介质中腐蚀1 h后的SEM照片和EDS谱图。由图7(a)可知,316L SS在污水介质中发生了明显的腐蚀,电极表面覆盖了一层疏松的钝化膜,且钝化膜局部形成了弥散分布的点蚀孔。经EDS分析发现,钝化膜主要成分为Fe/Cr氧化物以及不溶性腐蚀产物,与白宝云等[27]、Maurice等[28]、Olefjord等[29]的研究结果相一致。污水介质中含有的Cl-半径极小,具有极强的穿透性,能够穿透该钝化膜,到达316L SS基材表面,导致钝化膜破坏,并在金属表面形成可溶性产物,形成弥散分布的点蚀坑,并促使点蚀进入稳定生长期[30]。此时Cl-迁移到小孔内而富集,小孔内部的Fe3+/Fe2+、Cr2+等金属阳离子水解使孔内溶液酸化,导致孔内溶液酸性高于周围环境溶液,诱导不锈钢点蚀连续扩展,形成典型的点腐蚀形态[31-32]。

图7 316L SS在污水介质中的表面腐蚀形貌SEM照片和腐蚀产物EDS谱图Fig.7 SEM photograph of corrosion morphology and EDS profile of 316L SS in the sewage solution(a) SEM photograph of corrosion morphology; (b) EDS atlas of corrosion productwNH4Cl=4%; u=2.0 m/s

3 结 论

(1)污水汽提塔顶循环系统中的污水介质所含的Cl-能够破坏316L SS表面钝化膜,诱导材料表面点蚀产生和发展。

(2)污水介质中的NH4Cl含量是影响316L SS在塔顶循环系统中腐蚀速率的关键因素。当NH4Cl质量分数小于4.0%时,316L SS具有明显的溶解、钝化和点蚀特征;当NH4Cl质量分数大于4.0%时,316L SS钝化区不明显,材料耐蚀性降低。

(3)污水介质流速是影响316L SS在塔顶循环系统中腐蚀速率的另一关键因素。介质流速增加,流体湍流度升高,反应离子对流传质和电荷传递过程加速,导致316L SS腐蚀速率变大。同时,介质流速增加,流体对于钝化膜的剪切破坏作用增强,导致钝化膜阻抗降低,进一步加剧了316L SS的腐蚀过程。

(4)污水中所含NH4Cl质量分数为4.0%、介质流速小于1.0 m/s时,316L SS仍表现出钝态金属特性;当介质流速大于1.0 m/s时,316L SS钝化区逐渐消失,耐蚀性下降。

符号说明:

ba——阳极Tafel常数,V;

bc——阴极Tafel常数,V;

C1——双电层电容,μF/cm2;

C2——钝化膜电容,μF/cm2;

E——电极电势,V;

I——电流密度,A/cm2;

Icorr——腐蚀电流密度,A/cm2;

Ipass——维钝电流密度,A/cm2;

R1——电荷转移电阻,kΩ·cm2;

R2——膜电阻,Ω·cm2;

Rp——极化电阻,kΩ·cm2;

Rs——溶液电阻,Ω·cm2;

u——流体速率,m/s;

wNa2CO3——污水介质中Na2CO3的质量分数,%;

wNH4Cl——污水介质中NH4Cl的质量分数,%;

Zre——阻抗实部,Ω·cm2;

Zim——阻抗虚部,Ω·cm2。